(54) ЗАЛИВОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкого металла | 1982 |

|

SU1034834A1 |

| Автоклав для получения отливок | 1977 |

|

SU719804A1 |

| Установка для последовательно нап-РАВлЕННОгО зАпОлНЕНия лиТЕйНОй фОРМы | 1979 |

|

SU831326A1 |

| Механизм для открывания стопора заливочного устройства автоклавных установок | 1975 |

|

SU933236A2 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Установка для литья под низким давлением | 1978 |

|

SU789236A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| Устройство для питания жидким металлом, преимущественно для машин литья под давлением с горизонтальной холодной камерой прессования | 1972 |

|

SU436704A1 |

| Ковш для заливки окисляющихся расплавов | 1981 |

|

SU980958A1 |

1

Изобретение относится к литейному производству и может быть использовано для изготовления из алюминиевых, магниевых и других сплавов высокогерметичных тонкостенных литейных деталей.

Известно заливочное устройство для автоклавной литейной установки, содержащее тигель с траверсой и смонтированными на ней подпружиненными стопорами 1.

Однако известное заливочное устройство не обеспечивает заливки литейных форм с различными расположениями заливочных воронок, а позволяет заливать те формы, заливочные воронки которых могут быть расположены только под сливны.м отверстием тигеля.

Цель изобретения - обеспечение заливки расплава в литейные формы с различным расположением заливочных воронок.

Указанная цель достигается тем, что заливочное устройство снабжено шарнирными металлопроводами, установленными под сливными отверстиями на тигле и выполненными в виде наклонных патрубков, скрепленнь х через уплотняюндие втулки с

тигле.м и между собой посредством быстросъемных накидных муфт с возможностью взаимного разворота.

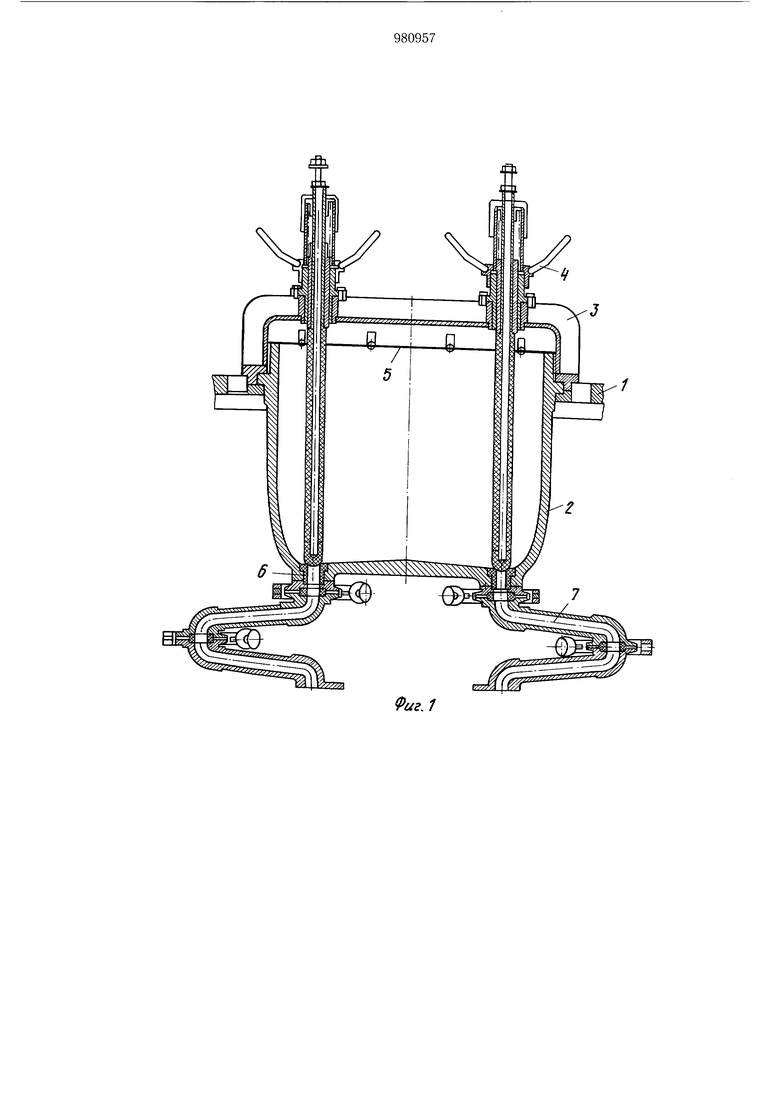

Кроме того, фланцы патрубков выполнены с конически.ми поверхностями, быстро5 съемные накидные муфты выполнены в виде полуколец с конической расточкой, имеющих обнхую ось и соединенных между собой пружинными откидными фиксаторами.

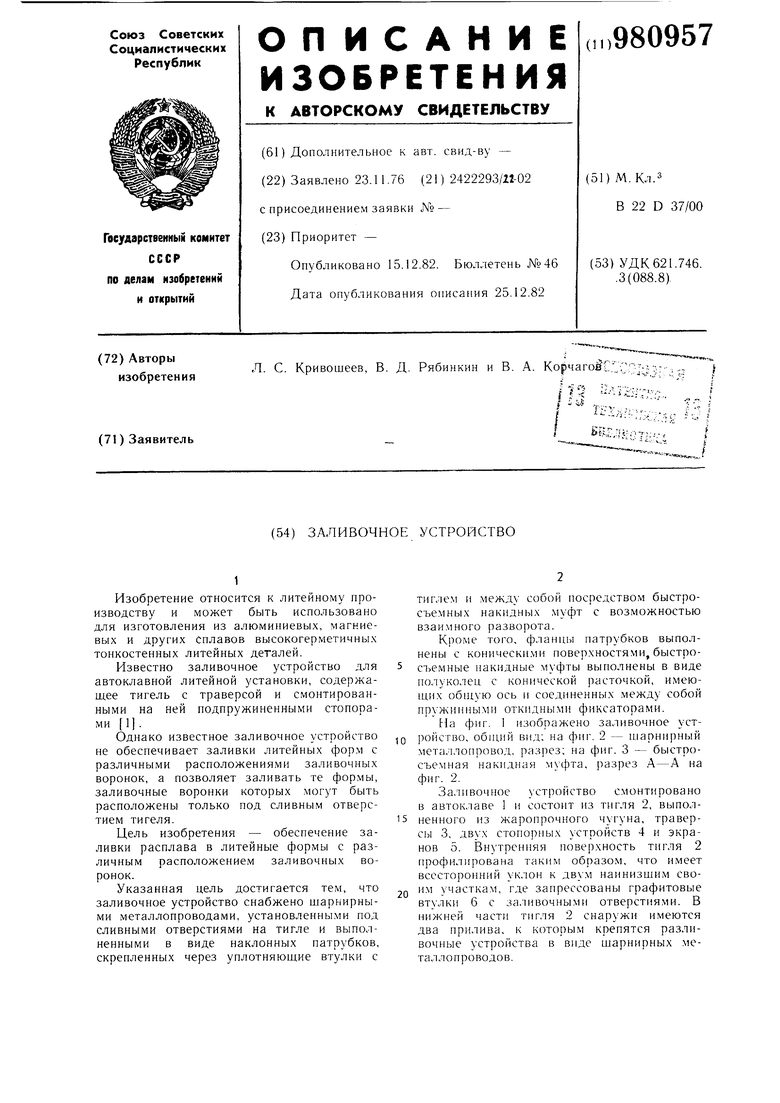

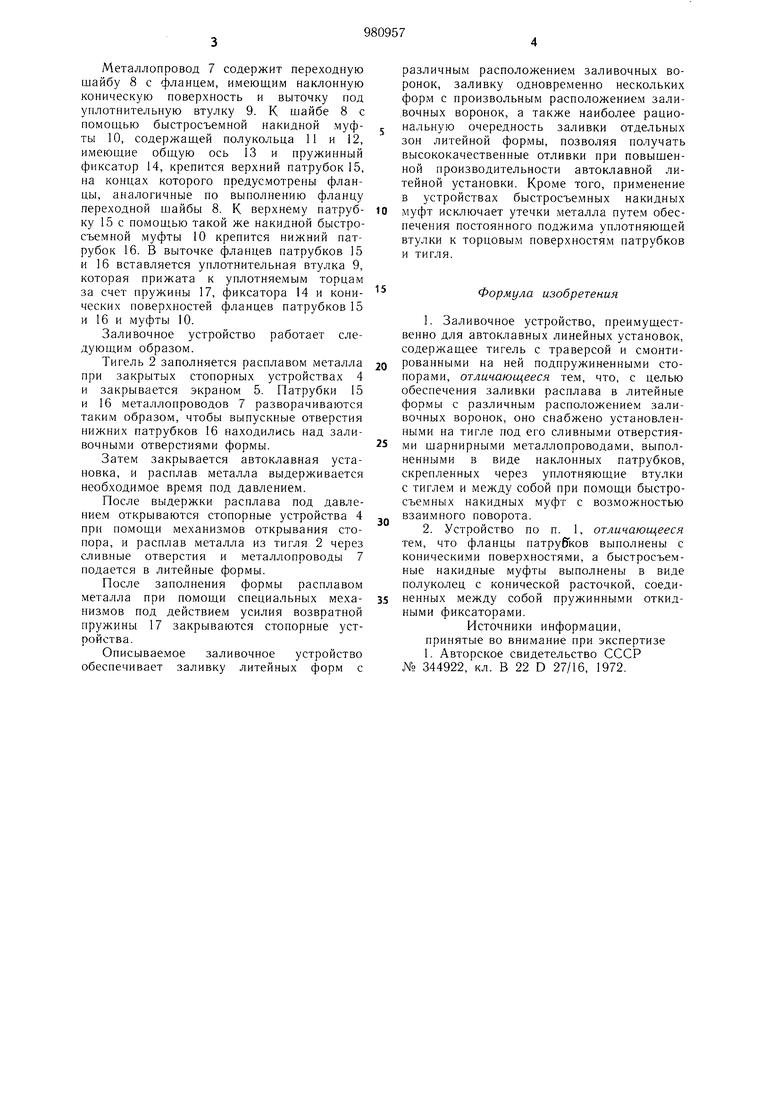

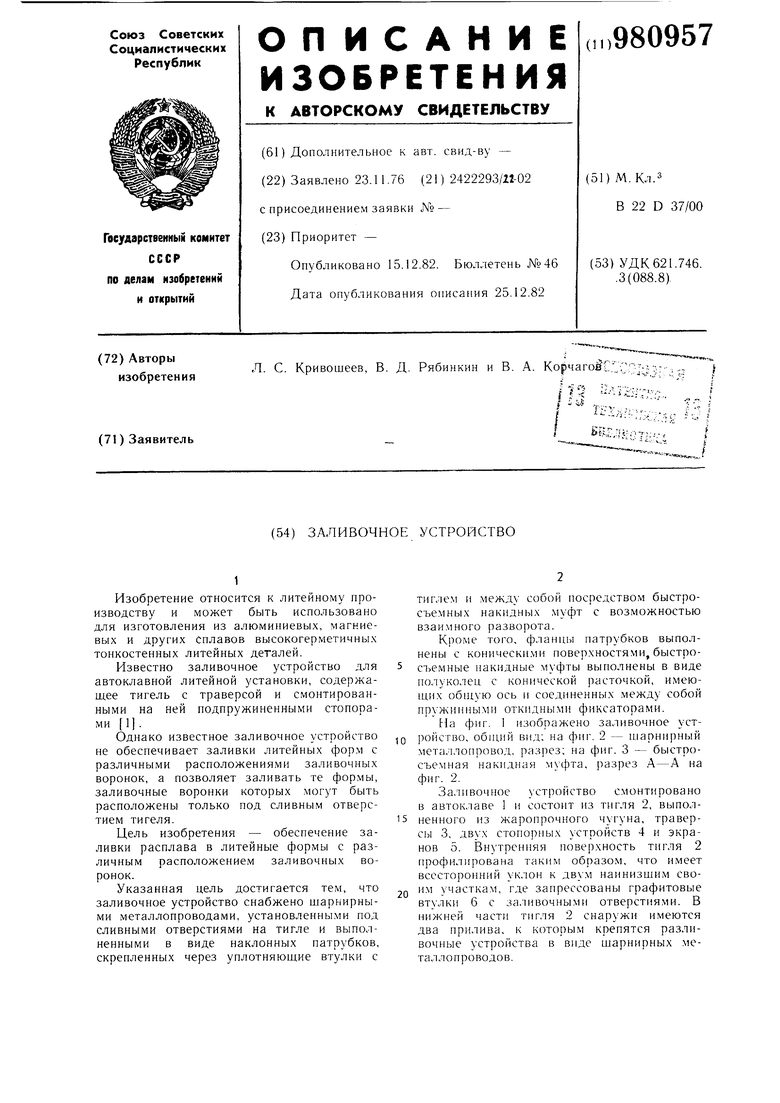

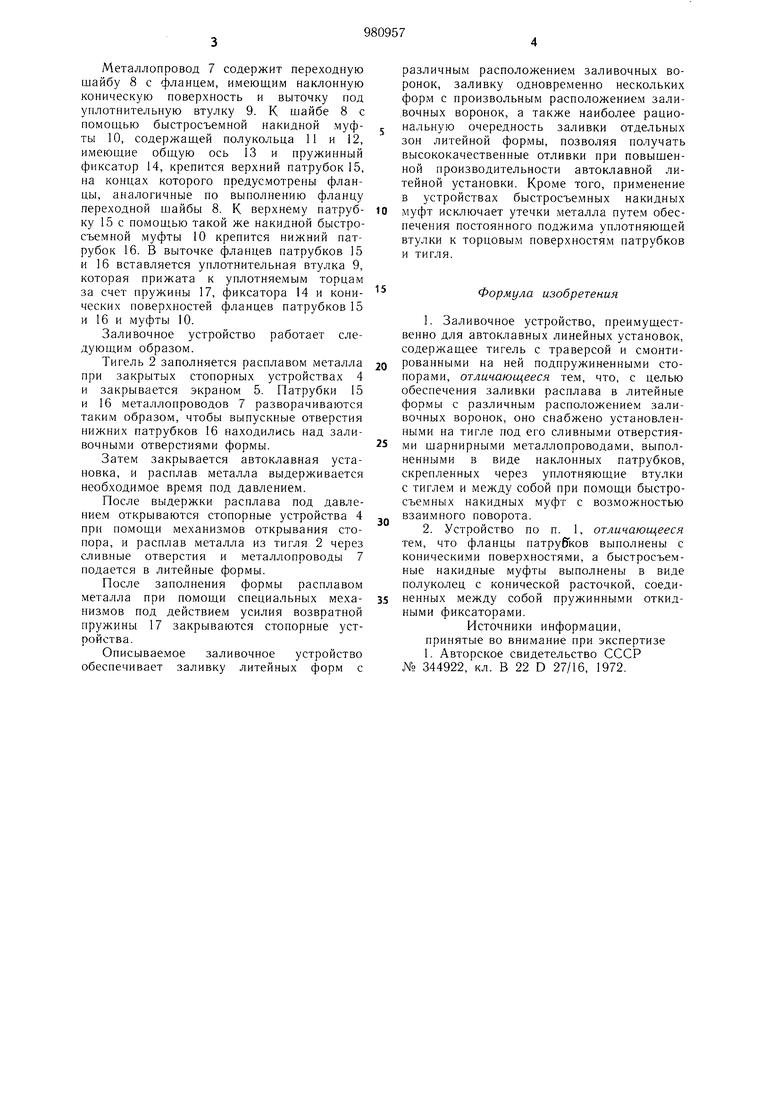

Ма фиг. 1 изображено заливочное уст10 ройсгво, об1ций вид; на фи1 2 - шарнирный металлопровод, разрез; на фиг. 3 - быстросъемная накидная муфта, разрез А-А на фиг. 2.

Заливочное устройство смонтировано в автоклаве 1 и состоит из тигля 2, выпол5 ненного из жаропрочного чугуна, траверсы 3, двух стопорных устройств 4 и экранов 5. Внутренняя поверхность тигля 2 профилирована таким образом, что имеет всесторонний уклон к дву.м наинизшим сво2Q и.м участкам, где запрессованы графитовые втулки 6 с заливочными отверстиями. В нижней части тигля 2 снаружи имеются два прилива, к которым крепятся разливочные устройства в виде шарнирных .металлопроводов.

Металлопровод 7 содержит переходную шайбу 8 с фланцем, имеющим наклонную коническую поверхность и выточку под уплотнительную втулку 9. К шайбе 8 с помощью быстросъемной накидной муфты 10, содержащей полукольца 11 и 12, имеющие общую ось 13 и пружинный фиксатор 14, крепится верхний патрубок 15, на концах которого предусмотрены фланцы, аналогичные по выполнению фланцу переходной шайбы 8. К верхнему патрубку 15 с помощью такой же накидной быстросъемной муфты 10 крепится нижний патрубок 16. В выточке фланцев патрубков 15 и 16 вставляется уплотнительная втулка 9, которая прижата к уплотняемым торцам за счет пружины 17, фиксатора 14 и конических поверхностей фланцев патрубков 15 и 16 и муфты 10.

Заливочное устройство работает следующим образом.

Тигель 2 заполняется расплавом металла при закрытых стопорных устройствах 4 и закрывается экраном 5. Патрубки 15 и 16 металлопроводов 7 разворачиваются таким образом, чтобы выпускные отверстия нижних патрубков 16 находились над заливочными отверстиями формы.

Затем закрывается автоклавная установка, и расплав металла выдерживается необходимое время под давлением.

После выдержки расплава под давлением открываются стопорные устройства 4 при помощи механизмов открывания стопора, и расплав металла из тигля 2 через сливные отверстия и металлопроводы 7 подается в литейные формы.

После заполнения формы расплавом металла при помощи специальных механизмов под действием усилия возвратной пружины 17 закрываются стопорные устройства.

Описываемое заливочное устройство обеспечивает заливку литейных форм с

различным расположением заливочных воронок, заливку одновременно нескольких форм с произвольным расположением заливочных воронок, а также наиболее рациональную очередность заливки отдельных зон литейной формы, позволяя получать высококачественные отливки при повыщенной производительности автоклавной литейной установки. Кроме того, применение в устройствах быстросъемных накидных

муфт исключает утечки металла путем обеспечения постоянного поджима уплотняющей втулки к торцовым поверхностям патрубков и тигля.

Формула изобретения

. Заливочное устройство, преимущественно для автоклавных линейных установок, содержащее тигель с траверсой и смонтированными на ней подпружиненными стопорами, отличающееся тем, что, с целью обеспечения заливки расплава в литейные формь с различным расположением заливочных воронок, оно снабжено установленными на тигле под его сливными отверстиями щарнирными металлопроводами, выполненными Б виде наклонных патрубков, скрепленных через уплотняющие втулки с тиглем и между собой при помощи быстросъемных накидных муфт с возможностью взаимного поворота.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 344922, кл. В 22 D 27/16, 1972.

11

12

фие.д

Авторы

Даты

1982-12-15—Публикация

1976-11-23—Подача