1

Изобретение относится к литейному производству, а именно к устройствам для обработки жидкого металла твердыми присадками.

Известно устройство для обработки жидкого металла твердыми присадками, включающее реакционную камеру, входной и выходной стояки, а также систему из входного и двух выходных соединительных кангипов, причем входной и, по крайней мере, один из выходных каналов расположены тангенциально по отношению к реакционной камере D-1 .

Недостатком известного устройства является неравномерность обработки различных порций металл5а в реакционной камере в процессе заливки. Это объясняется тем, что в процессе вихревого движения металла в камере растворимость присадок в разных сечениях камеры неодинакова. В центре ядра вращения растворимость сильнее, чем у периферийных зон, соприкасающихся с внутренними стенками камеры, вследствие чего частицы присадок, находящиеся у стенок камеры выносят 5я из нее потоком жидкого металла нерастворимыми и растворение их прои ходит уже непосредственно в литейной форме. Это отрицательно сказывается на качестве отливок, главным образом, на однородности по химическому составу в различных сечениях отлиБОК (неоднородность по химсоставу

достигает :20% и более) , а также однородности физико-механических свойств..

С уменьшением количества присадок в камере, т.е. с увеличением объема жидкого металла в ней скорость вихревого движения металла, в особенности слоев потока, соприкасающегося с присадками, ослабевает и растворимость присадок уменьшается. В особенности это в сильной мере проявляе гся при использовании труднораствори- мых присадок.

Цель изобретения - повышение качества обработки жидкого металла.

Поставленная цель достигается тем, что выходной стояк выполнен винтообразным и расположен коаксиально к реакционной камере.

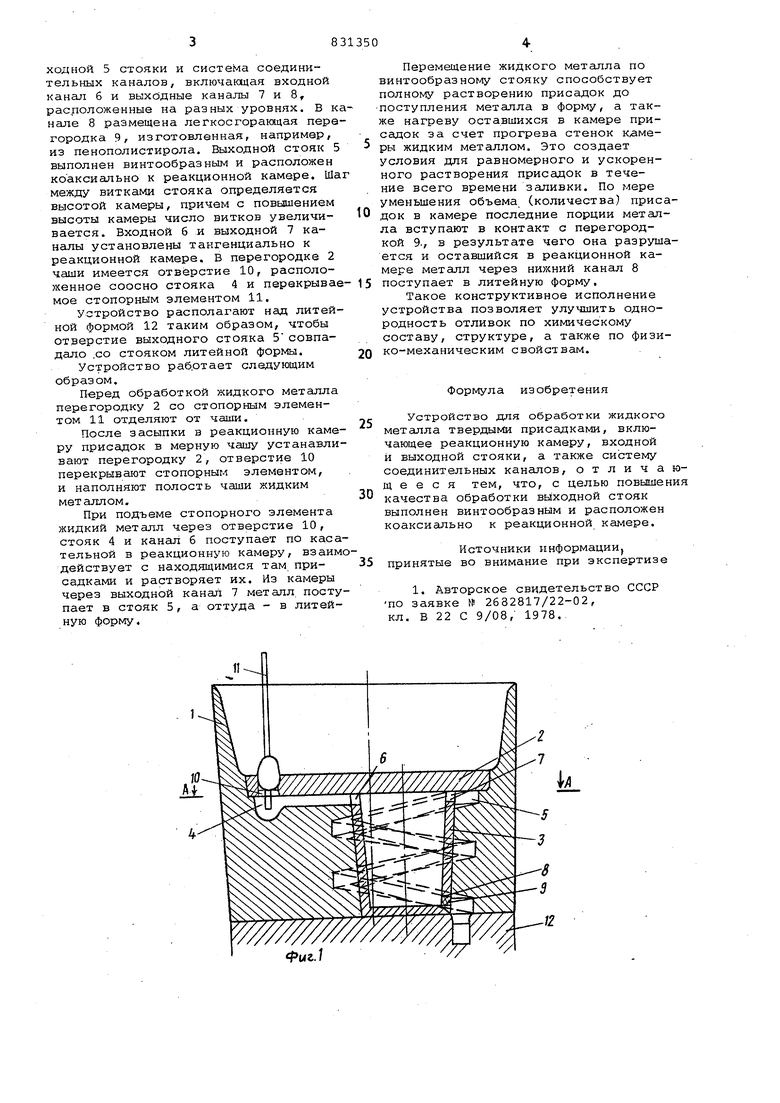

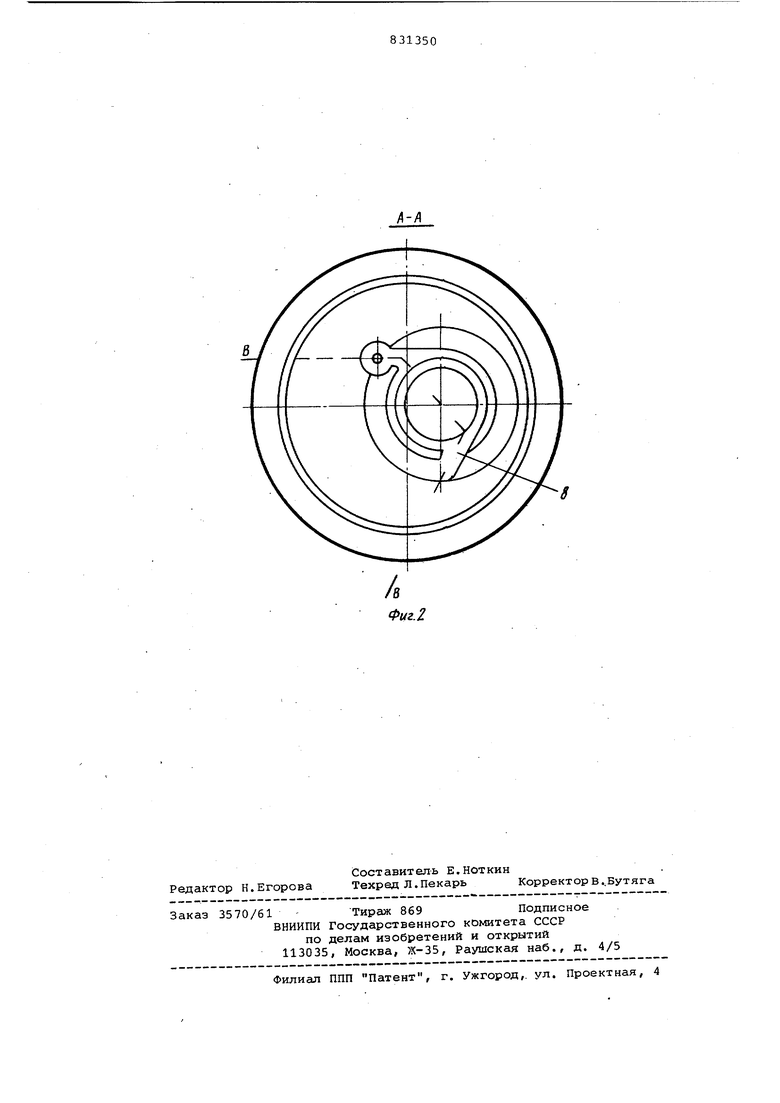

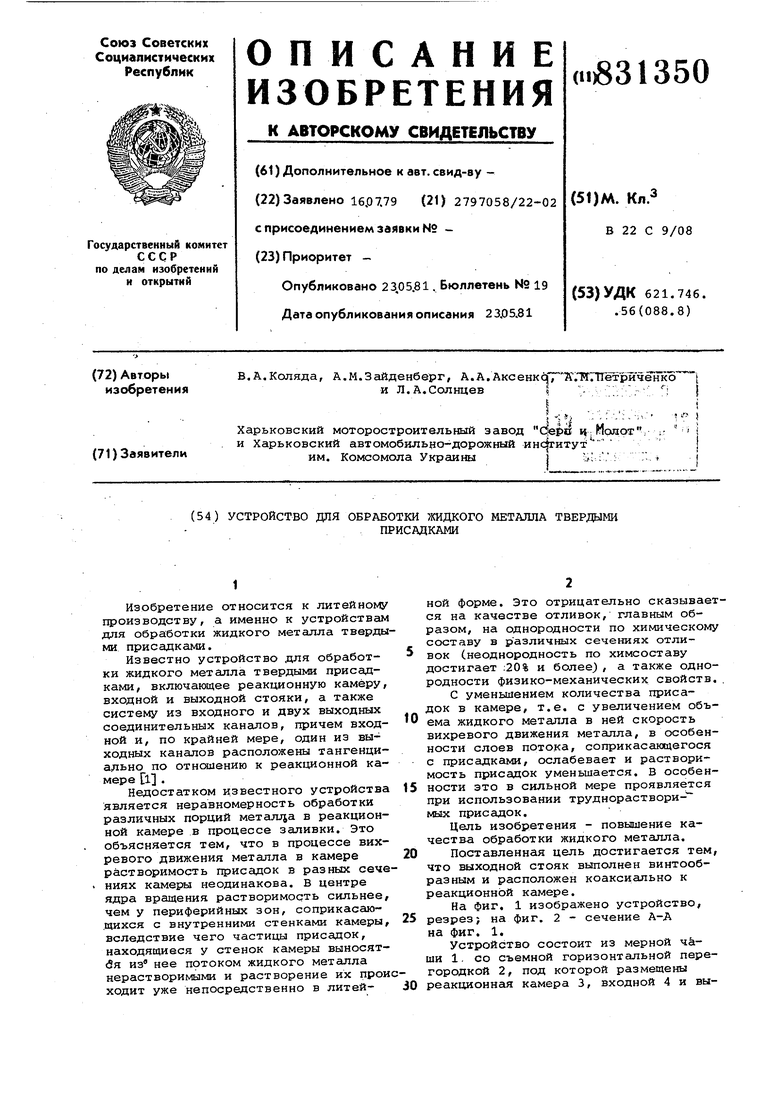

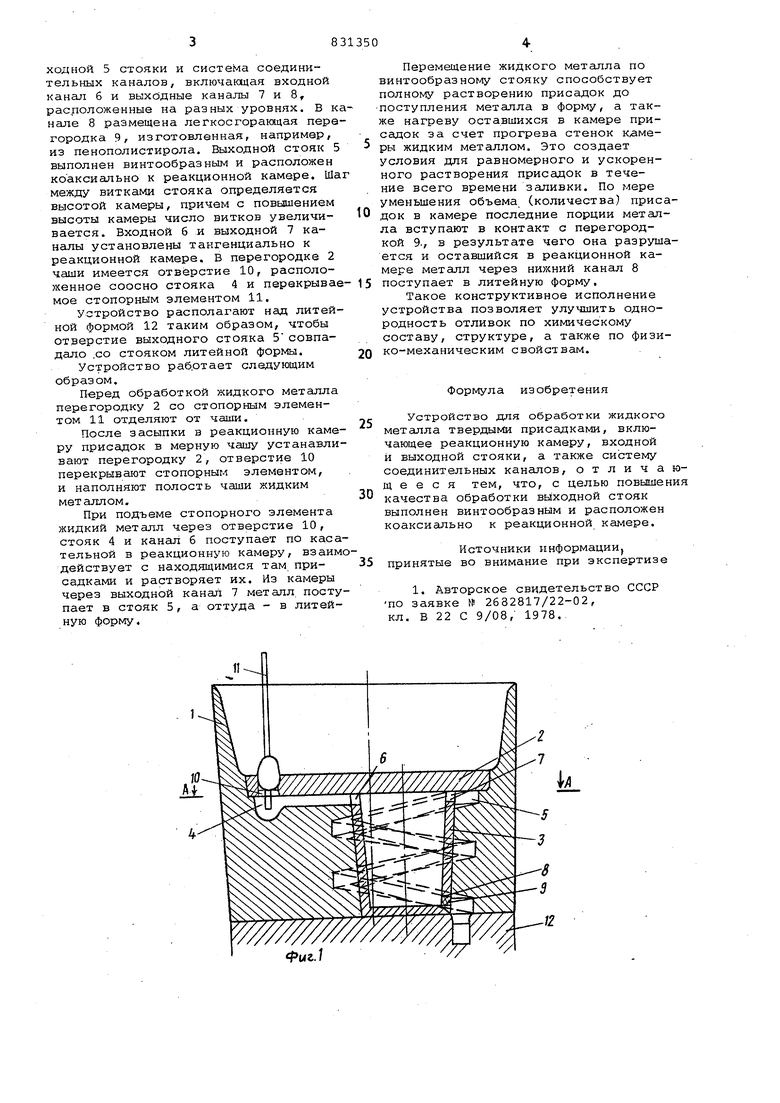

На фиг. 1 изображено устройство,

резрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство состоит из мерной 4hши 1. со съемной горизонтальной перегородкой 2, под которой размещены

реакционная камера 3, входной 4 и выходной 5 стояки и система соединительных каналов, включающая входной канал б и выхбдные каналы 7 и 8, расположенные на разных уровнях. В к нале 8 размещена легкоегоракхдая пере городка 9, изготовленная, например, из пенополистирола. Выходной стояк 5 выполнен винтообразным и расположен коаксиально к реакционной камере. Ша между витками стояка определяется высотой камеры, причем с повышением высоты камеры число витков увеличивается. Входной б и выходной 7 каналы установлены тангенциально к реакционной камере. В перегородке 2 чаши имеется отверстие 10, расположенное соосно стояка 4 и перакрыва мое стопорным элементом 11. Устройство располагают над литей ной формой 12 таким образом, чтобы отверстие выходного стояка 5 совпадало .со стояком литейной формы. Устройство раб.отает следугадим образом. Перед обработкой жидкого металла перегородку 2 со стопорным элементом 11 отделяют от чаши. После засыпки в реакционную каме ру присадок в мерную чашу устанавли вают перегородку 2, отверстие 10 перекрывают стопорным элементом, и наполняют полость чаши жидким металлом. При подъеме стопорного элемента жидкий металл через отверстие 10, стояк 4 и канал б поступает по каса тельной в реакционную камеру, взаим действует с находящимися там присадками и растворяет их. Из камеры через выходной канал 7 металл посту пает в стояк 5, а оттуда - в литейную форму.

W/////////////WA,

fut.; Перемещение жидкого металла по винтooбpaзнo лy стояку способствует полному растворению присадок до поступления металла в форму, а также нагреву оставшихся в камере присадок за счет прогрева стенок камеры жидким металлом. Это создает условия для равномерного и ускоренного растворения присадок в течение всего времени заливки. По мере уменьшения объема (количества) присадок в камере последние порции металла вступают в контакт с перегородкой 9., в результате чего она разрушается и оставшийся в реакционной камере металл через нижний канал 8 поступает в литейную форму. Такое конструктивное исполнение устройства позволяет улучшить однородность отливок по химическому составу, структуре, а также по физико-механическим свойствам. Формула изобретения Устройство для обработки жидкого металла твердыми присадками, включающее реакционную камеру, входной и выходной стояки, а также систему соединительных каналов, отличающееся тем, что, с целью повышения качества обработки выходной стояк выполнен винтообразным и расположен коаксиально к реакционной камере. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2682817/22-02, кл. В 22 С 9/08,- 1978.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая чаша для обработки жидкого металла присадками | 1980 |

|

SU994102A1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| Устройство для обработки жидкого чугуна | 1986 |

|

SU1379073A1 |

| Способ обработки металла в литейной форме | 1977 |

|

SU727325A1 |

| Литниковая система для внутриформенного модифицирования | 1985 |

|

SU1289589A1 |

| Устройство для модифицирования жидкого металла | 1990 |

|

SU1792799A1 |

| Литниковая чаша для обработки расплава | 1978 |

|

SU738747A1 |

| Способ обработки расплавленного металла в литейной форме | 1978 |

|

SU724272A1 |

| Реакционная камера литейной формы для обработки заливаемого металла твердыми присадками | 1977 |

|

SU622557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-16—Подача