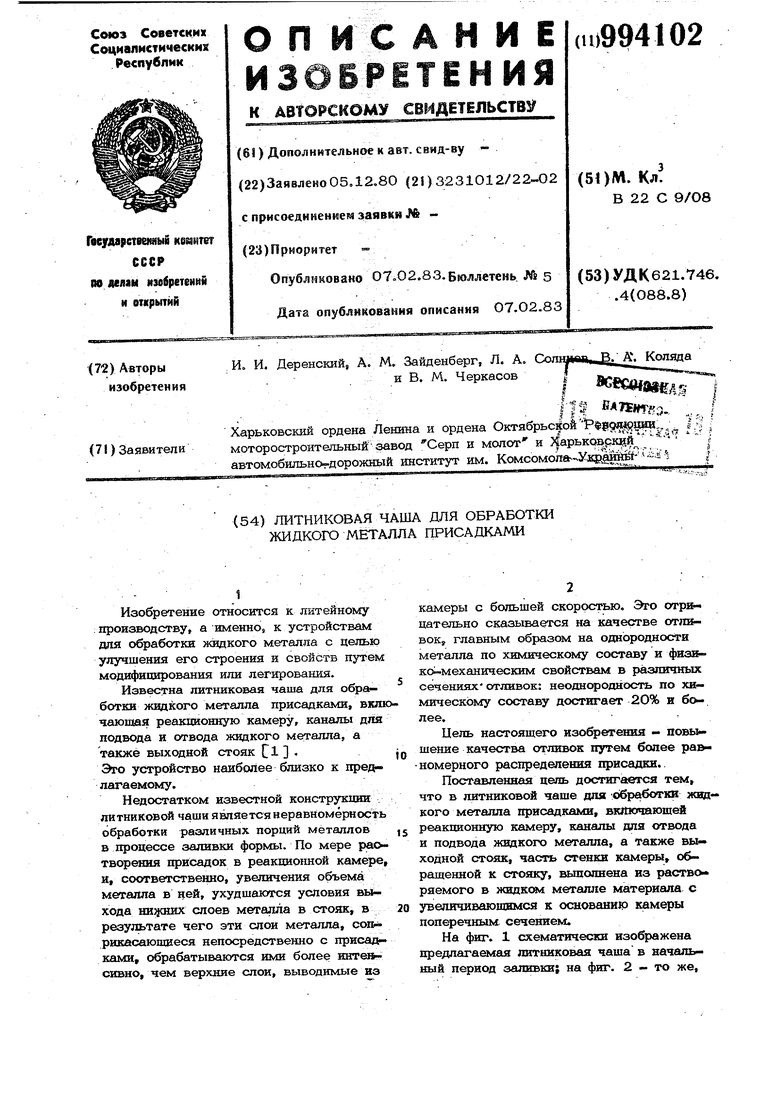

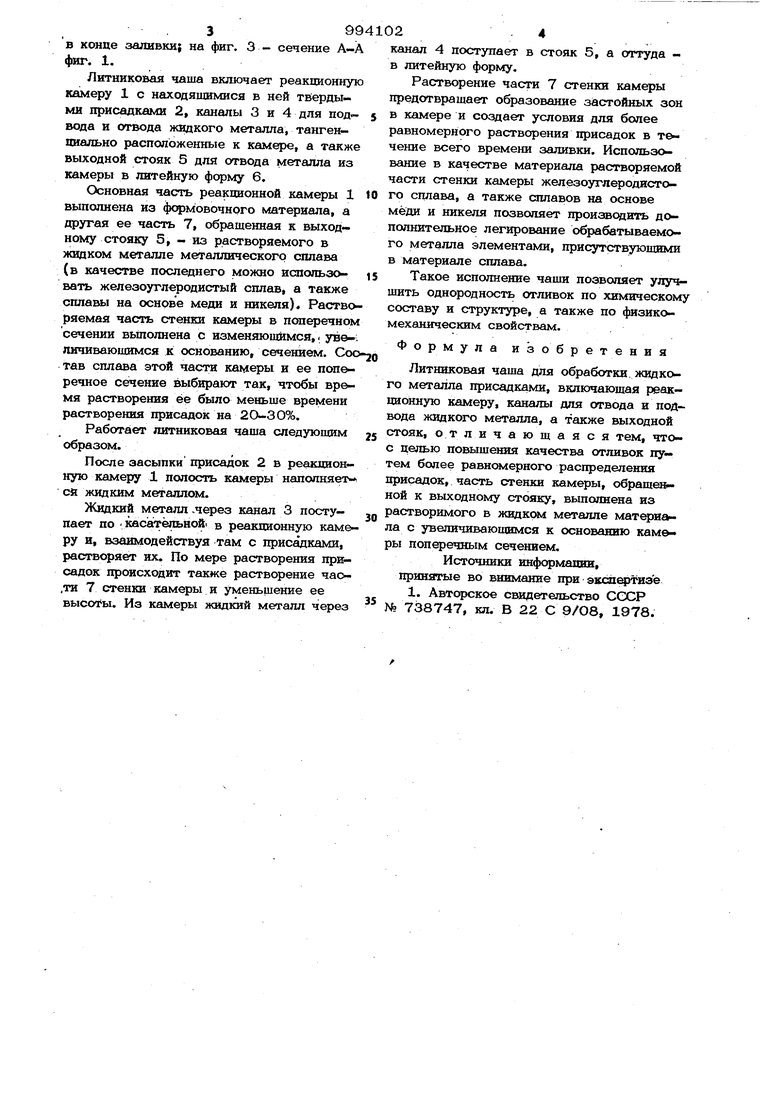

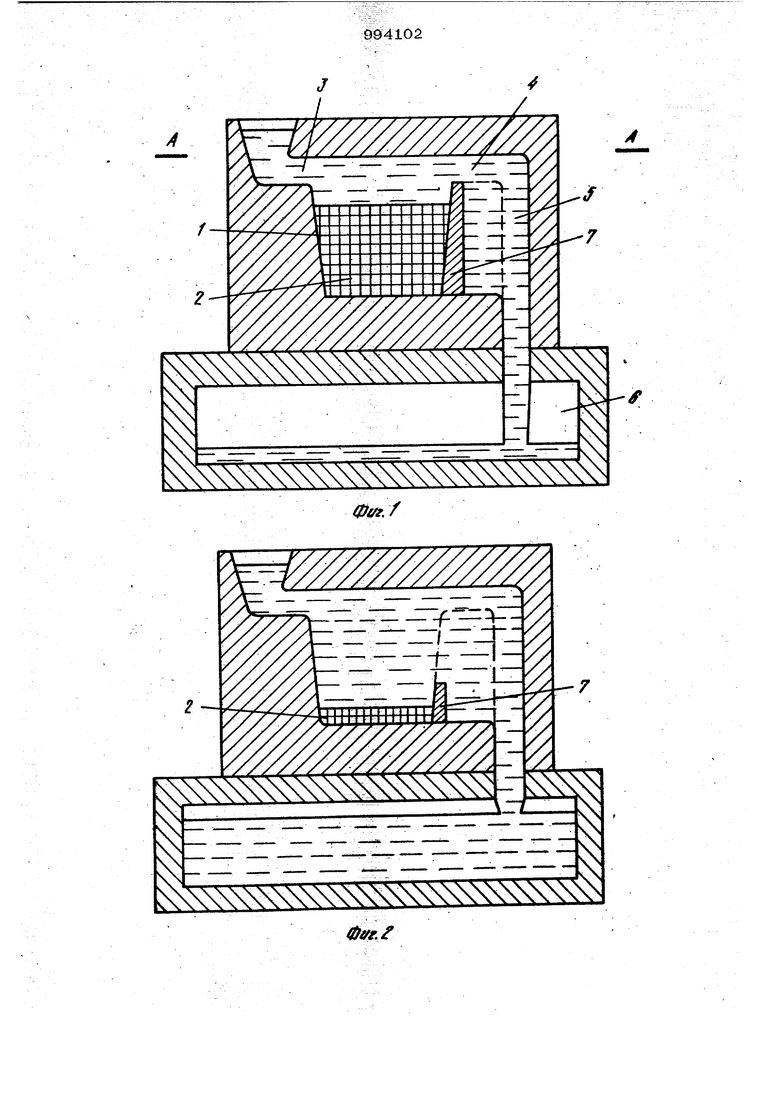

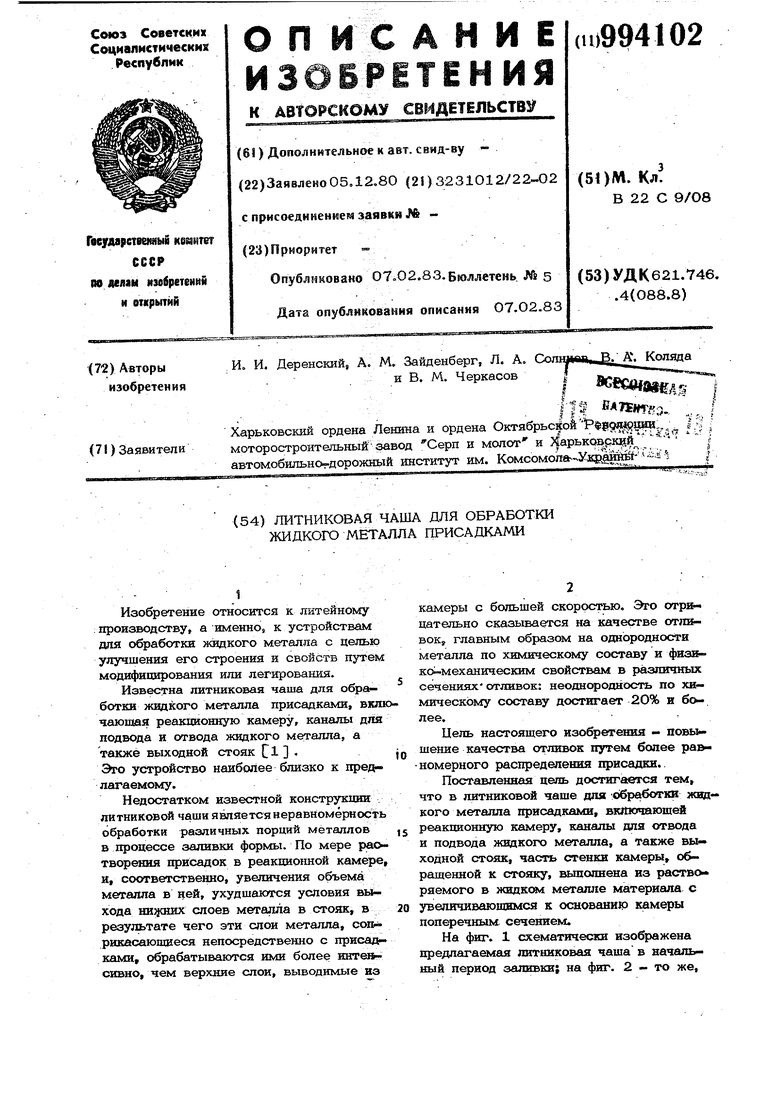

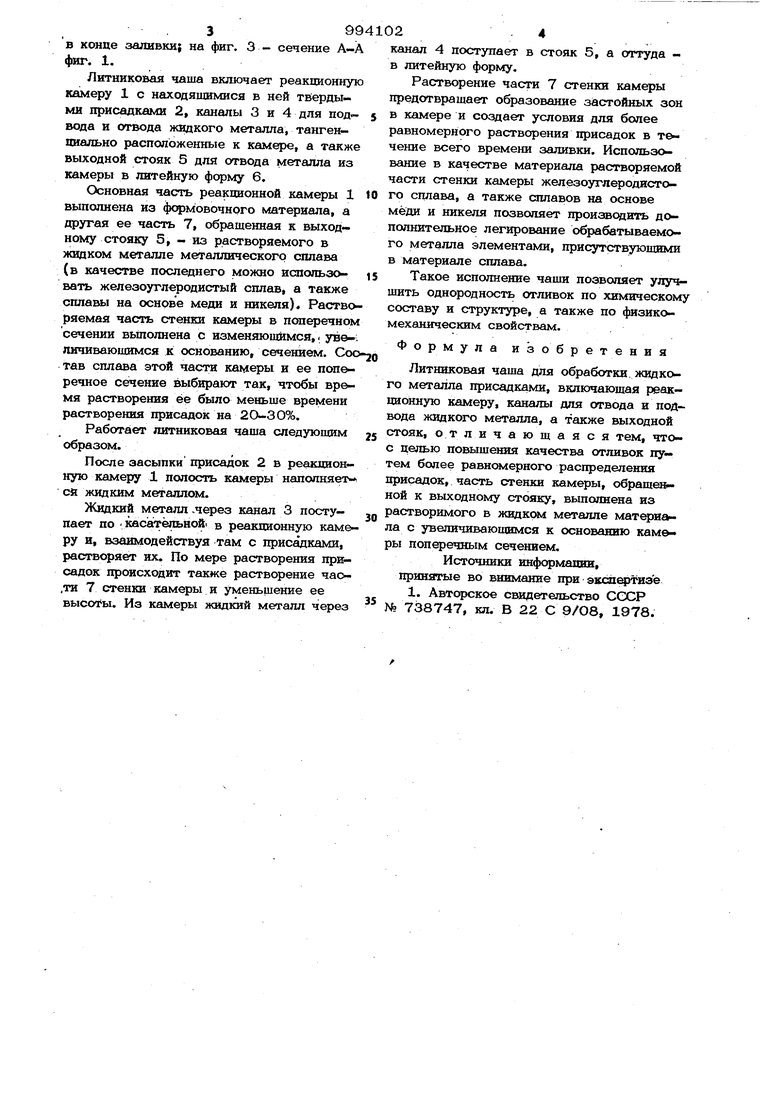

Изобретение относится к литейному производству, а именно, к устройствам для обработки жидкого металла с целью улучшения его строения и свойств путем модифицирования или легирования. Известна литниковая чаша для обра ботки жидкого металла присадками, вкл чающая реакционную камеру, каналы для подвода и отвода жидкого металла, а также выходной стояк Cl Это у зтройство наиболее близко к пред лш аемому. Недостатком известной конструкции литниковой чаши является неравномерность обработки различных порций металлов в процессе заливки формы. По мере раотворения присадок в реакционной камере, и, соответственно, увеличения объема металла в ней, ухудшаются условия выхода wujfsax: слоев металла в стояк, в результате чего эти слои металла, соп рикасаюшиеся непосредственно с приса н ками, обрабатываются ими более инте сивно, чем верхние слон, выводимые из камеры с большей скоростью. Это отрнн дательно сказывается на качестве отливок, главным образом на однородности металла по химическому составу и физ кб-механическим свойствам в различных сеченияхотливок: неоднородность по химическому составу достигает 20% н более. Цель настоящего изобретения - повышение качества отливок путем более ра номерного распределення присадки.. Поставленная цепь достигается тем, что в литниковой чаше для обработки жидкого металла присадками, включающей реакционную камеру, каналы для отвода и подвода жидкого металла, а также выходной стояк, часть стенки камеры, обращенной к стояку, выполнена из раство- ряемого в жвдкс металле материала с увеличивающимся к основани)р камеры поперечным сечением. На фиг. 1 схематически изображена предлагаемая литниковая чаща в начальный период заливки; на фиг. 2 - то же. в конце заливки; на фиг, 3 - сечение А-А фиг. 1. Литниковая чаша включает реакционную камеру 1 с находящимися в ней твердыми присадками 2, каналы 3 и 4 для подвода и отвода жидкого металла, тангенциально расположенные к камере, а также выходной стояк 5 для отвода металла из камеры в литейную форму 6. Основная часть реакционной камеры 1 выполнена из фсфмовочного материала, а другая ее часть 7, обращенная к выходному стояку 5, - из растворяемого в жидком металле металлического сплава (в качестве последнего можно использовать железоуглеродистый сплав, а также сплавы на основе меди и никеля). Раство ряемая часть стенки камеры в поперечном сечении вьшолнена с изменяющимся, увеличивающимся к основанию, сечением. Соо тав сплава этой части камеры и ее поперечное сечение выбирают так, чтобы вр&мя растворения ее было меньше времени растворения присадок на 2 О-30%. Работает литниковая чаша следующим образом. После засыпки присадок 2 в реакционную камеру 1 полость камеры наполняетcfi жидким металлом. Жидкий металл .через канал 3 поступает по . KaciarenbHofii в реакционную каме ру и, взаимодействуя там с присадками, растворяет их. По мере растворения присадок происходит также растворение час,ти 7 стенки камеры и уменьщение ее высоты. Из камеры жидкий металл через канал 4 поступает в стояк 5, а оттуда в литейную форму. Растворение части 7 стенки камеры предотвращает образование застойных зон в камере и создает условия для более равномерного растворения присадок в т&чение всего времени заливки. Использование в качестве материала растворяемой части стенки камеры железоуглеродистого сплава, а также сплавов на основе меди и никеля позволяет производить дополнительное легирование обрабатываемого металла элементами, присутствующими в материале сплава. Такое исполнение чащи позволяет улучн щить однородность отливок по химическому составу и структуре, а также по физикомеханическим свойствам. Формула изобретения Литниковая чаща для обработки жидкого металла присадками, включающая реакционную камеру, каналы для отвода и подвода жидкого металла, а также выходной стояк, отличающаяся тем, чтос целью повыщенйя качества отливок путем более равномерного распределения присадок, часть стенки камеры, обращенной к выходному стояку, вьшолнена из растворимого в жидком металле матери ла с увеличивающимся к основанию камеры поперечным сечением. Источники информации, принятые во внимание при эксп Угизе 1. Авторское свидетельство СССР №738747, кл. В 22 С 9/О8, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкого метал-лА ТВЕРдыМи пРиСАдКАМи | 1979 |

|

SU831350A1 |

| Литниковая чаша для обработки расплава | 1978 |

|

SU738747A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ обработки металла в литейной форме | 1977 |

|

SU727325A1 |

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

| Способ обработки металла в литейной форме | 1980 |

|

SU1057181A1 |

| Способ обработки расплавленного металла в литейной форме | 1978 |

|

SU724272A1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| Литниковая система | 1979 |

|

SU846063A1 |

//-//

Фгfг.J

Авторы

Даты

1983-02-07—Публикация

1980-12-05—Подача