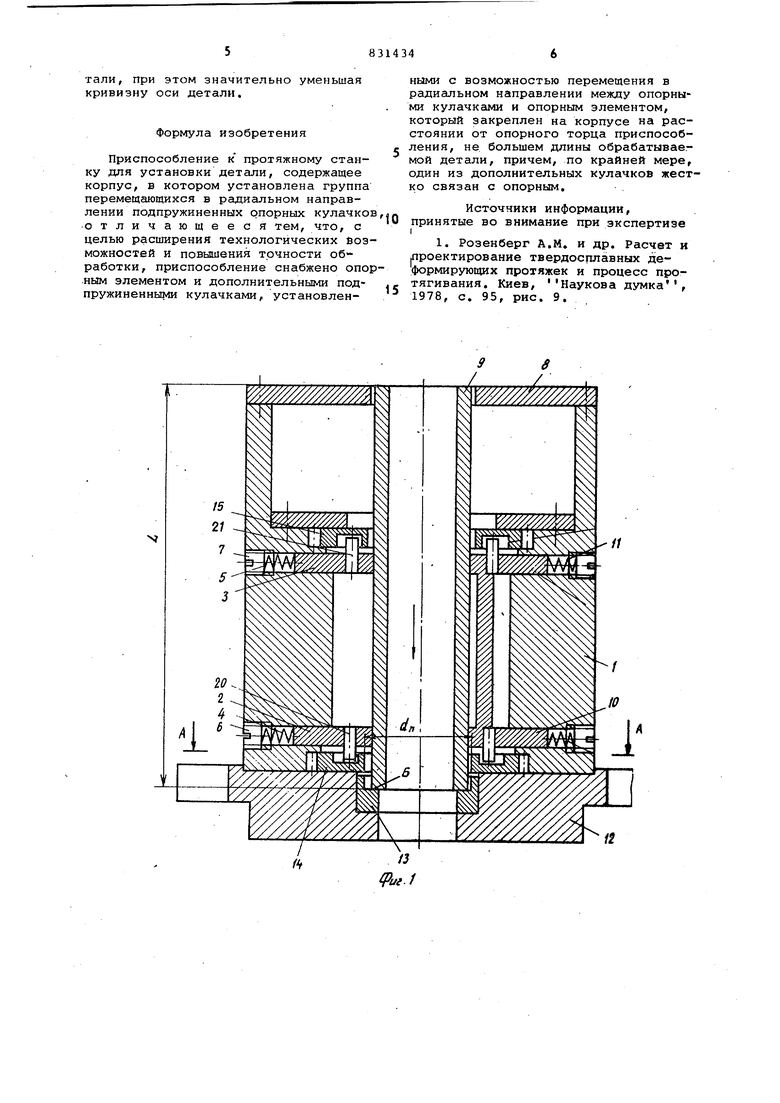

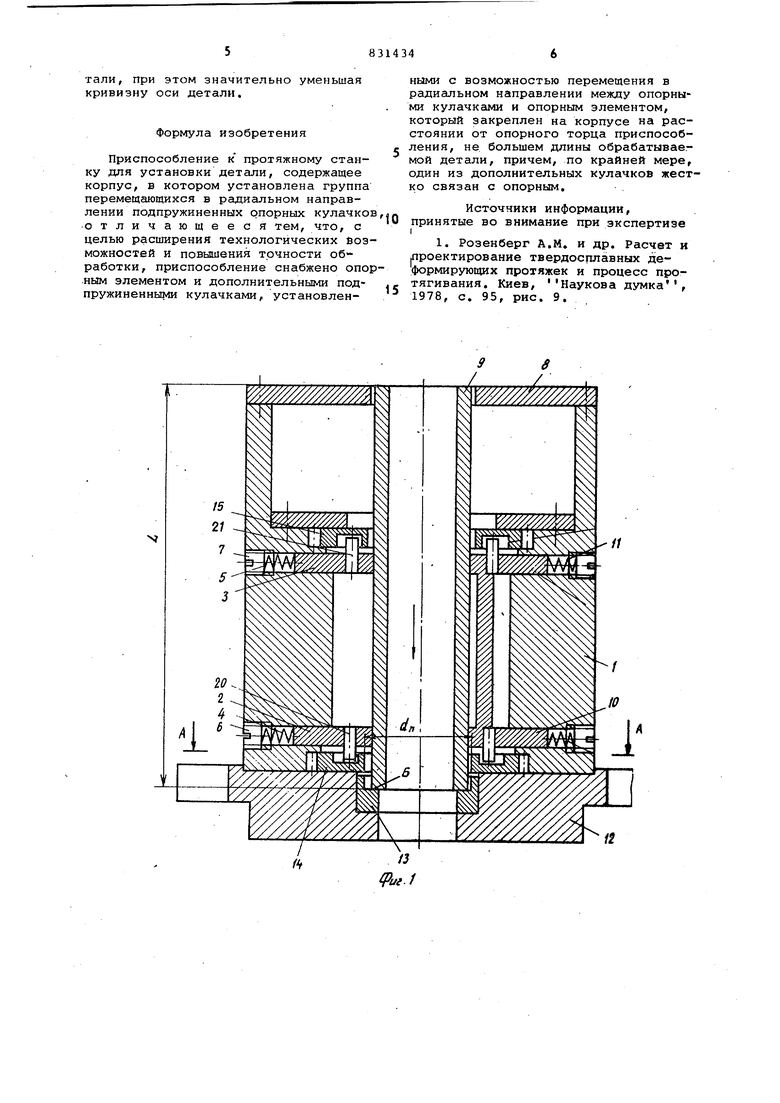

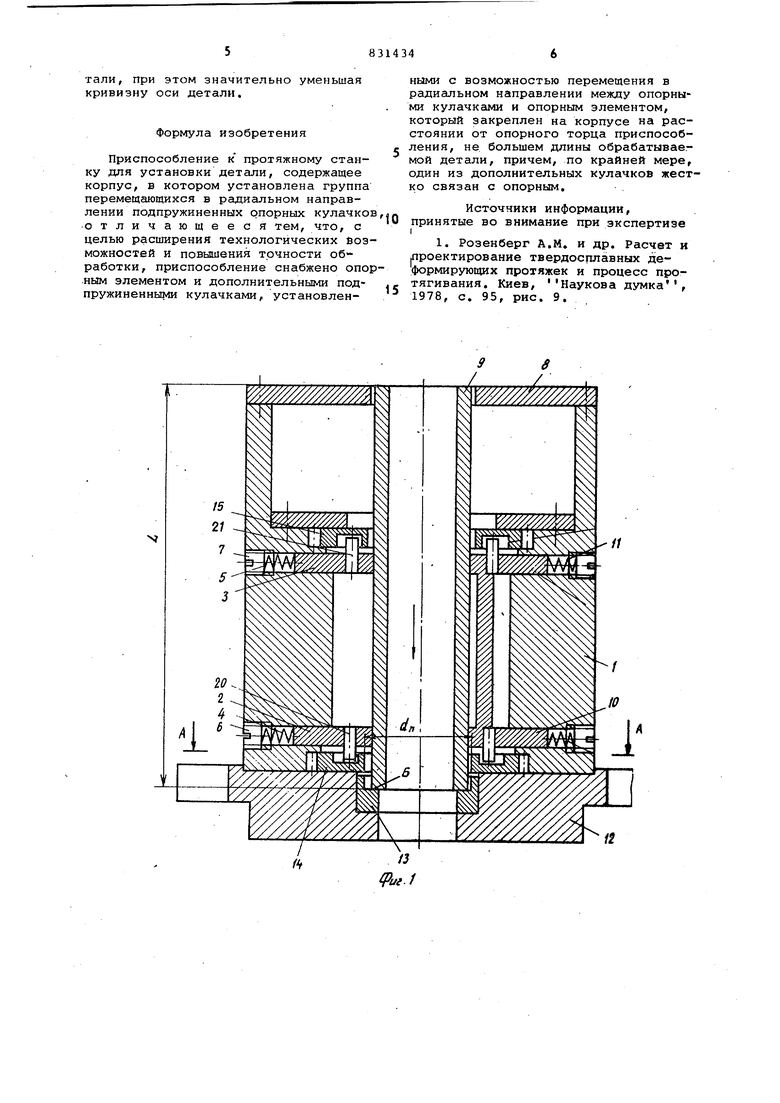

расстрянии L от опорного торца Б при способления, не большем длины обраба тываемой детали. Диаметр отверстия в люнете больше наружного диаметра детали 9 после обработки на 0,2-1 мм Два опорных подпружиненных кулачка 10 жестко связаны с двумя подпружиненными поддерживающими кулачками 11. Приспособление предпочтительно вы полнять с четным числом опорных и поддерживающих кулачков, т.е. в приспособлении должно быть по 4,6 и т.д. опорных и поддерживающих кулачко и половина из них должна быть связана друг с другом. Одну пару связанных кулачков предпочтительнее располагат снизу приспособления для того, чтобы в процессе обработки они воспринимали вес детали. Корпус приспособления крепится к фланцу 12, которым приспособление крепится к опорной плите протяжного станка. Вофланце 12 уста новлен сменный опорный стакан 13, ди-аметр посадочного отверстия d , в котором больше внутреннего диаметр обрабатываемой детали 9 после, обработки. Для свободной установки и извл чения детали из приспособления, после обработки оно снабжено устройством для принудительного раскрытия опорны и поддерживающих кулачков. Устройство состоит из шестерен 14 и 15, свободно вращающихся в пазах корпуса 1. Шестерни снабжены четырьмя спиральным пазами 16, 17, 18 и 19, в которые входят штифты 20 и 21 (фиг. i). Диаметр штифтов d, меньше ширины пазов на величину, большую на 0,2-1,0 мм величины увеличения радиуса наружной поверхности обрабатываемой детали в процессе протягивания. Штифты запрессованы в опорные 2 и поддержив ющие 3 кулачки. Шестерни 14 и 15 находятся в зацеплении с зубчатым валом 22. Работает приспособление следующим образом. Приспособление фланцем 12 крепится к опорной плите протяжного станка. Испольнительный механизм поворачивает зубчатый вал 22, который повор чивает шестерни 14 и 15, находящиеся с ним в зацеплении. При повороте шестерни по часовой стрелке внутренни стороны спиральных пазов 16,17,1,8 и 19, воздействуя на штифты 20 и 21, запрессованные в опорные 2 и поддерживающие 3 кулачки, раздвигают кулач и. Обрабатываемая деталь 9 свобойно вставляется в приспособление до упора в торец Б закаленного стакана 13, После этого исполнительный механизм поворачивает зубчатый вал 21 против часовой стрелки, который в свою-очередь поворачивает шестерни 14 и 15, Шестерни освобождают опорные 2 и поддерживающие 3 кулачки, которые под действием пружин 4 и 5 прижимаются к наружной поверхности обрабатываемой детали 9. Деталь обрабатывается деформирующей протяжкой, которая совершает рабочее движение в направлении, показанном на фиг. 1 стрелкой. В процессе обработки наружный диаметр детали 9 увеличивается. При этом опорные 2 и поддерживающие 3 кулачки, находящиеся в контакте с наружной поверхностью детали 9, раздвигаются. В случае искривления оси отверстия детали 9 изза ее разностенности, например, так что выпуклость оси отверстия находится со стороны связанных кулачков 10 и 11, опорный кулачок 10 отходит от наружной поверхности детали. Тогда поддерживающий кулачок 11 действует на обрабатываемую деталь с силой, примерно равной сумме силы сжатия пружины 23, действующей на поддерживающий кулачок 11 и пружины, действующей н.а опорный кулачок 10. С противоположной стороны на деталь действует кулачок 3 с силой, примерно в два раза меньшей. Поэтому равнодействующая силы, направленная к центру кривизны детали, используя в качестве опор опорный элемент 8 и опорный кулачок 3, сремится выпрямить обрабатываемую деталь. Это приводит к уменьшению кривизны обрабатываемой детали. Если искривление детали из-за большой разностенности станет равным величине зазора между стенкой паза и штифтом 21, то штифт 21, связанный с поддерживающим кулачком 11, упрется IB наружную стенку паза 19, жестко зафиксировав кулачок 11. Дальнейшее протягивание детали аналогично протягиванию в жестком корпусе. Это увеличивает прямолинейность оси отверстия обработанной детали. В случае искривления отверстия детали 9 так, что вогнутость ее оси отверстия находится со стороны связанных кулачков 10 и 11, действие кулачков аналогично. Только от наружной поверхности отходит поддерживающий кулачок 11, а нагружается деталь силой, исправляющей кривизну оси, с помощью поддерживающего кулачка 3. В случае искривления оси отверстия в плоскости, перпендикулярной рассмотренной, в работу вступает другая пара кулачков. После обработки детали исполнительный механизм поворачивает зубчатый вал 22, который поворачивает шестерни 14 и 15. Пазы 16, 17, 18 и 19 шестерен воздействуя на штифты 20 и 21, раскр1лвают- опорные 2. и поддерживающие 3 кулачки, освобождая обработанную деталь 9, которую можно свободно извлекать из приспособления обратным ходом протяжки. Такая конструкция приспособления позволяет обрабатывать длинные детали, при этом значительно уменьшая кривизну оси детали. Формула изобретения Приспособление к протяжному станку для установки детали, содержащее корпус, в котором установлена группа перемещающихся в радиальном направлении подпружиненных опорных кулачко отличающееся тем, что, с целью расширения технологических боз можностей и повышения точности обработки, приспособление снабжено опо .ным элементом и дополнительными подпружиненныгли кулачками, установленными с возможностью перемещения в радиальном направлении между опорными кулачками и опорным элементом, который закреплен на корпусе на расстоянии от опорного торца приспособления, не большем длины обрабатывае.мой детали, причем, по крайней мере, один из дополнительных кулачков жестко связан с опорным. Источники информации, принятые во внимание при экспертизе 1. Розенберг A.M. и др. Расчет и лроектирование твердосплавных деформирующих протяжек и процесс протягивания. Киев, Наукова думка , 1978, с. 95, рис. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНО-ПРОТЯЖНОЙ СТАНОК | 1991 |

|

RU2014179C1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Станок для обработки наружных многогранных поверхностей деталей | 1986 |

|

SU1516259A1 |

| Устройство к протяжным станкам для закрепления нежестких деталей | 1985 |

|

SU1329925A1 |

| Протяжной станок | 1981 |

|

SU1161285A1 |

| Трехкулачковый самоцентрирующий патрон | 1983 |

|

SU1146137A1 |

| Опора к протяжному станку | 1975 |

|

SU551089A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Опора к протяжному станку | 1980 |

|

SU921720A1 |

s.2

Авторы

Даты

1981-05-23—Публикация

1979-07-13—Подача