(54) ОПОРА К ПРОТЯЖНОМУ СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Опора к протяжному станку | 1984 |

|

SU1140904A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Опора к протяжному станку | 1975 |

|

SU551089A1 |

| Самоустанавливающаяся опора к протяжным станкам | 1976 |

|

SU595092A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

| Приспособление к протяжному станкудля уСТАНОВКи дЕТАли | 1979 |

|

SU831434A1 |

| Опора к протяжному станку | 1986 |

|

SU1360957A1 |

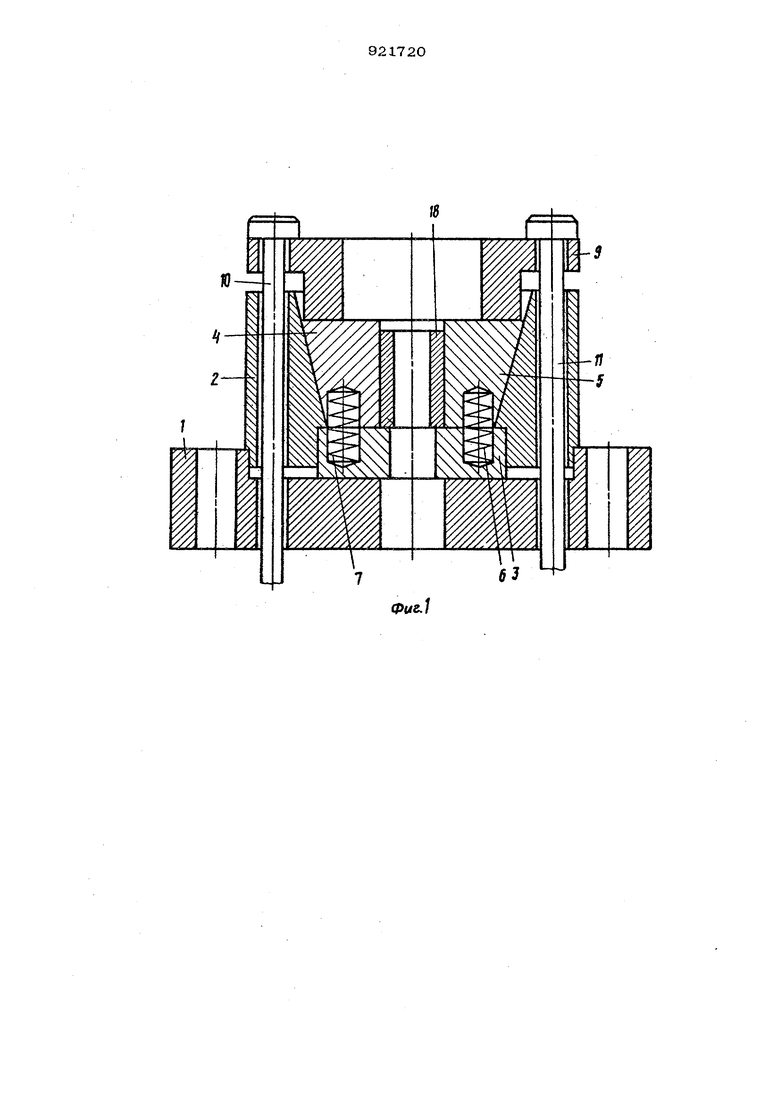

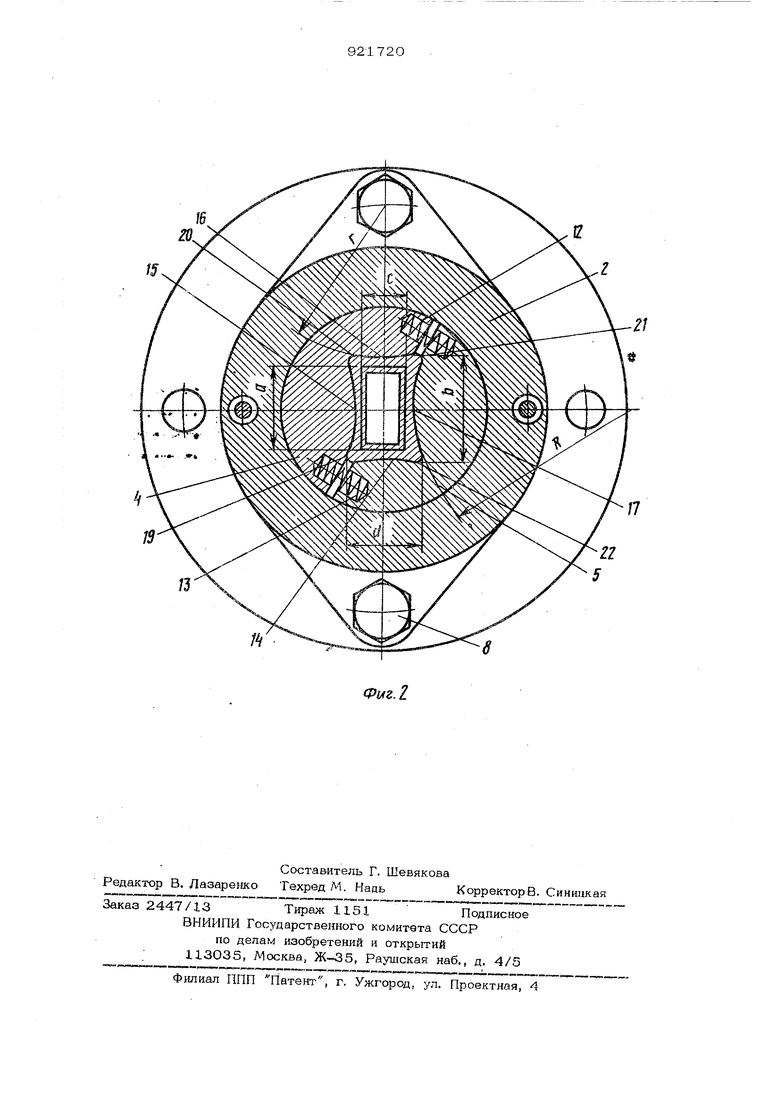

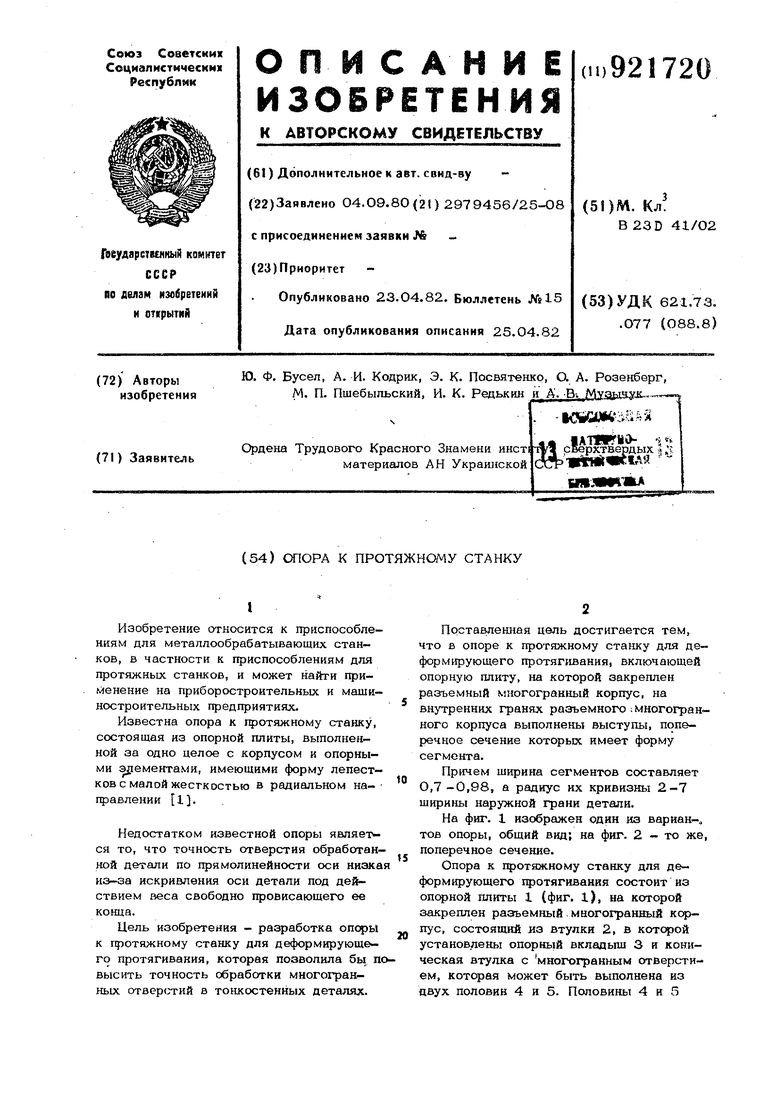

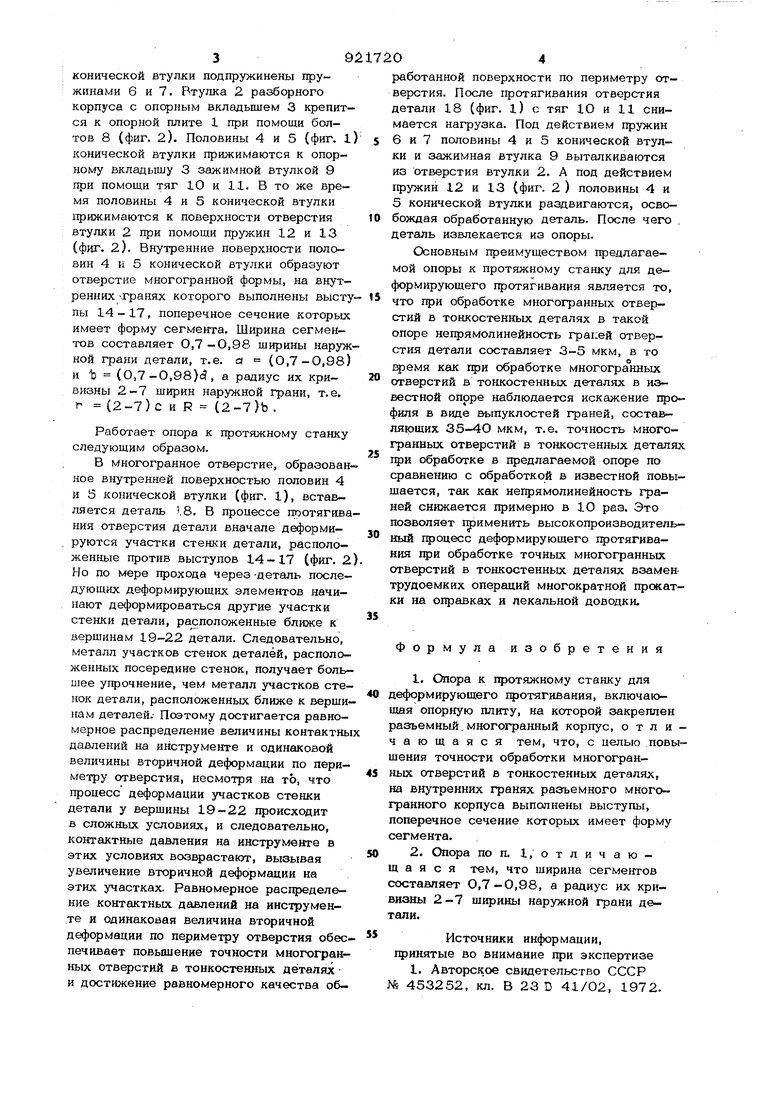

Изобретение относится к приспособлениям для металлообрабатывающих станков, в частности к приспособлениям для протяжных станков, и может найти применение на приборостроительных и машиностроительных предприятиях. Известна опора к протяжному станку, состоящая из опорной плиты, выполненной за одно целое с корпусом и опорными элементами, имеющими форму лепестков с малой жесткостью в радиальном направлении 1. Недостатком известной опоры являет ся то, что точность отверстия обработан ной детгши по прямолинейности оси низка из-за искривления оси детали под действием веса свободно провисающего ее конца. Цель изобретения - разработка опоры к протяжному станку для деформирующего протягивания, которая позволила бы, п высить точность обработки многогранных отверсггий в тонкостенных детал5ис. Поставленная цель достигается тем, что в опоре к протяжному станку для деформирующего протягивания, включающей опорную плиту, на которой закреплен разъемный многогранный корпус, на внутренних гранях разъемного ; многогранного корпуса выполнены выступы, поперечное сечение которых имеет форму сегмента. Причем щирина сегментов составляет О,7-0,98, а радиус их кривизны 2-7 ширины наружной грани детали. На фиг. 1 изображен один из вариантов опоры, общий вид; на фиг. 2 - то же, поперечное сечение. Опора к гфотяжному станку для деформирующего протягивания состоит из onqpHoE плиты 1 (фиг. 1), на которой закреплен разъемный многогранный ксрпус, состоящий ка втулки 2, в которой установлены опорнь1й вкладыш 3 и коническая втулка с многогранным отверстием, которая может быть выполнена из двух половин 4 и 5. Половины 4 и 5

конической втулки подпружинены пружинами 6 и 7. Втулка 2 разборного корпуса с опорным вкладышем 3 крепится к опорной плите 1 при помощи болтов 8 (фиг. 2). Половины 4 и 5 {фиг. i конической втулки прижимаются к опорному вкладышу 3 зажимной втулкой 9 при помощи тяг 10 и 11. в то же время половины 4 и S конической втулки прижимаются к поверхности отверстия втулки 2 при помощи пружин 12 и 13 (фиг, 2). Внутренние поверхности половин 4 и 5 конической втулки образуют отверстие многогранной формы, на внутренних -гранях которого выполнены высту пы 14 - 17, поперечное сечение которых имеет форму сегмента. Ширина сегментов составляет 0,7 -0,98 щирины наружной грани детали, т.е. а (0,7-О,98) и Ъ {О,7-О,98)3 , а радиус их кривизны 2-7 ширин наружной грани, т.е. г (2-7)с и R (2-7)Ь .

Работает опора к протяжному станку следующим образом.

В многогранное отверстие, образованкое внутренней поверхностью половин 4 и S конической втулки (фиг. 1), вставляется деталь 18, В процессе протягивания отверстия детали вначале деформируются участки стенки детали, расположенные против выступов 14-17 (фиг. 2 Но по мере прохода через -деталь последующих деформирующих элементов начинают деформироваться другие участки стенки детали, расположенные ближе к вершинам 19-22 детали. Следовательно, металл участков стенок деталей, расположенных посередине стенок, получает большее упрочнение, чем металл участков стенок детали, расположенных ближе к вершинам деталей.- Поэтому достигается равномерное распределение величины контактны давлений на инструмещ-е и одинаковой величины вторичной деформации по периметру отверстия, несмотря на то, что процесс деформации участков стенки детали у вершины 19-22 происходит в сложных условиях, и следовательно, контактные давления на инструменте в этих условиях возврастают, вызывая увеличение вторичной деформации на этих участках. Равномерное распределение контактных давлений на инструменте и одинаковая величина вторичной деформации по периметру отверстия обеспечивает повышение точности многогранных отверстий в тонкостенных деталях и достижение равномерного качества обработанной поверхности по периметру отверстия. После протягивания отверстия детали 18 (фиг. l) с тяг 10 и 11 снимается нагрузка. Под действием пружин 6 и 7 половины 4 и 5 конической втулки и зажимная втулка 9 выталкиваются из отверстия втулки 2, А под действием пружин 12 и 13 (фиг. 2 ) половины 4 и 5 конической втулки раздвигаются, освобождая обработанную деталь. После чего . деталь извлекается из опоры.

Основным преимуществом предлагаемой опоры к протяжному станку для деформирующего протягивания является то, что при обработке многогранных отверстий в тонкостенных деталях в такой опоре непрямолинейность граней отверстия детали составляет 3-5 мкм, в то как прк обработке многогранных отверстий в тонкостенных деталях в известной опоре наблюдается искажение профиля в виде выпуклостей граней, составляющих 35-4О мкм, т.е. точность многогранных отверстий в тонкостенных деталях гфи обработке в предлагаемой опоре по сравнению с обработкой в известной повышается, так как непрямолинейность граней снижается примерно в 10 раз. Это позволяет тименить высокопроизводительный процесс деформирующего протягивания при обработке точных многогранных отверстий в тонкостенных деталях взаментрудоемких операций многократной прокатки на оправках и лекальной доводки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Фиг. 2

Авторы

Даты

1982-04-23—Публикация

1980-09-04—Подача