1

Изобретение относится к области обработки труб раздачей диаметра.

Известны опоры к протяжным станкам, содержащие подвижные в радиальном направлении опорные элементы, которые позволяют осуществлять многоцикловое деформирующее протягивание, но не обеспечивает фиксацию протягиваемой детали в радиальном направлении в процессе обработки, что снижает точность последней р.}.

Известна также опора к протяжному станку по основному авт.св. № 453252 2j, содержащая опорные элементы в виде упругих лепестков, выполненные заодно с корпусом опоры. В процессе протягивания опора фиксирует деталь цилиндрическими псжерхностями опорных элементов только у опорного торца детали. При заходе деформирующего элемента в отверстие детали нарущается ее устойчивость. Неперпендикулярность опорного торца детали к оси отверстия также приводит к перекосу детали, что обусловливает неравномерность деформации по сечению стенок и искривление оси детали. Кроме того, при движении деформирующего элемента вдоль детали ( при протягивании с большими натягами тонкостенных втулок и труб) в сечении, соответствующем контакту деформирующего элемента с деталью, образуется пластический шарнир. Свободный входной торец детали при этом может отклоняться от оси, что вызывает кривизну детали.

Цель изобретения - повышение точности обработки деталей - достигается тем, что предлагаемая опора к протяжному станку снабжена поддерживающими разрезными элементамк наружные и внутренние поверхности которых смещены в радиальном направлении по отношению к оси опоры на величину, превышающую суммарный натяг при протягивании, причем торцовьш плоскости поддерживающих элементов смещены в осевом направлении относительно опорной плоскости станины станка, образуя зазор.

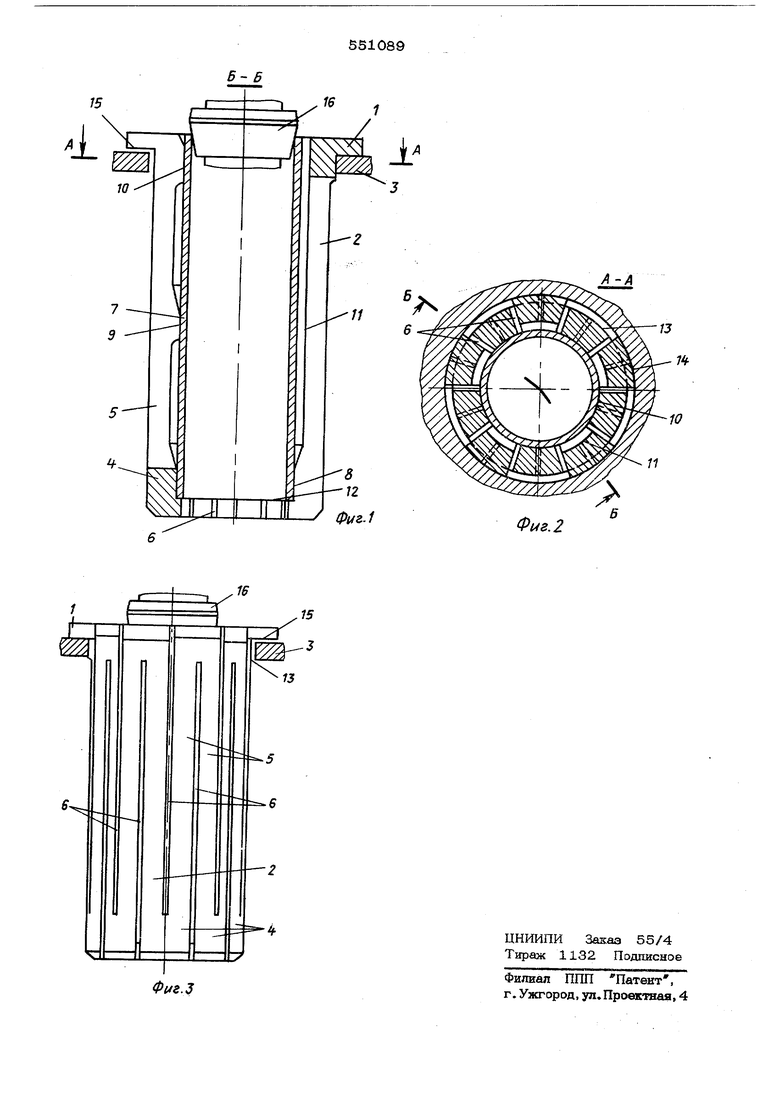

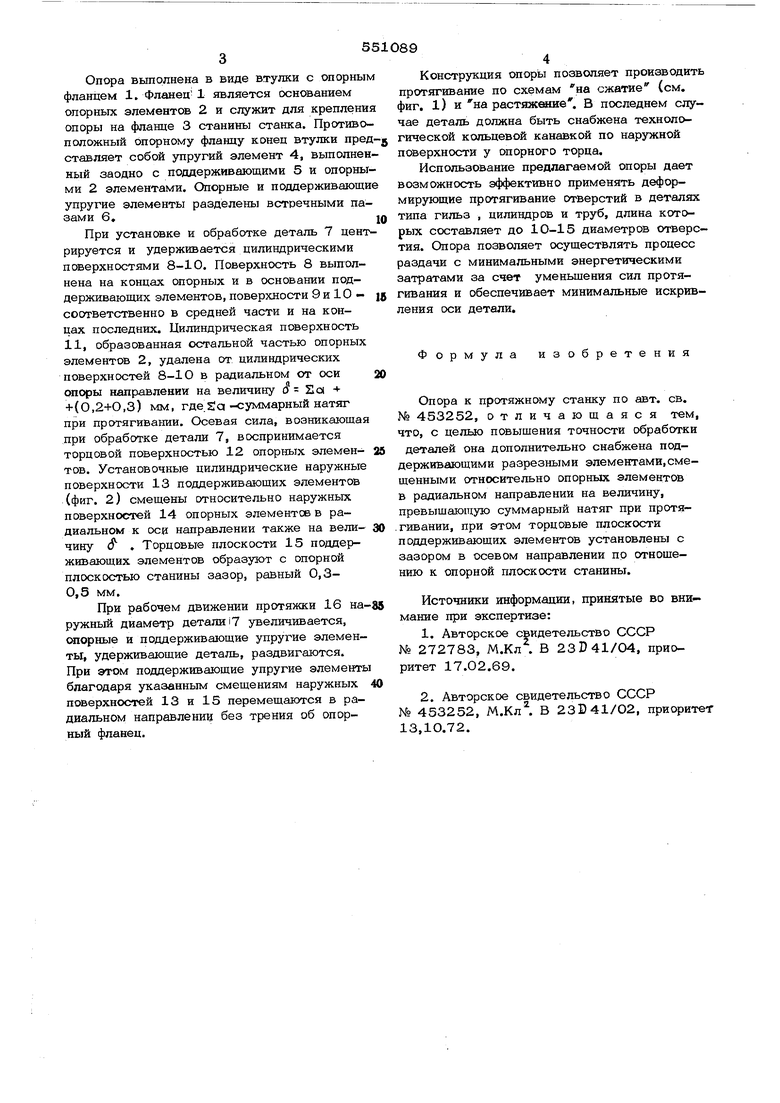

На фиг. 1 изображена предлагаемая опора с протягиваемой деталью; на фиг. 2 - разре по А-А на фиг, 1; на фиг, 3 - профильная проекция опоры. Опора выполнена в виде втулки с опорны фланцем 1. Фланец1 является основанием опорных элементов 2 и служит для креплени опоры на фланце 3 станины станка. Противо положный опорному фланцу конец втулки пре ставляет собой упругий элемент 4, выполне ный заодно с поддерживающими 5 и опорны ми 2 элементами. Опорные и поддерживающ упругие элементы разделены встречными па зами 6, При установке и обработке деталь 7 цент рируется и удерживается цилиндрическими поверхностями 8-10. Поверхность 8 выполнена на концах опорных и в основании поддерживающих элементов, поверхности 9 и 10 соответственно в средней части и на концах последних. Цилиндрическая поверхность 11, образованная остальной частью опорных элементов 2, удалена от цилиндрических поверхностей 8-10 в радиальном от оси опоры направлении на величину cJ Sa (0,2+0,3) мм, где 2а-суммарный натяг при протягивании. Осевая сила, возникающая при обработке детали 7, воспринимается торцовой поверхностью 12 опорных элементов. Установочные цилиндрические наружные поверхности 13 поддерживающих элементов (фиг. 2) смещены относительно наружных поверхностей 14 опорных элементов в радиальном к оси направлении также на вели- чину (f . Торцовые плоскости 15 поддерживающих элементов образуют с опорной плоскостью станины зазор, равный 0,30,5 мм. При рабочем движении протяжки 16 наружный диаметр детали 17 увеличивается, опорные и поддерживающие упругие элементы, удерживающие деталь, раздвигаются. При этом поддерживающие упругие элементы благодаря указанным смещениям наружных 4 поверхностей 13 и 15 перемещаются в радиальном направлении без трения об опорный фланец. Конструкция опоры позволяет производить протягивание по схемам на сжатие (см. фиг. 1) и на растяжеаше. В последнем случае деталь должна быть снабжена технологической кольцевой канавкой по наружной поверхности у опорного торца. Использование предлагаемой опоры дает возможность эффективно применять деформирующие протягивание отверстий в деталях типа гильз , цилиндров и труб, длина которых составляет до 10-15 диаметров отверстия. Опора позволяет осуществлять процесс раздачи с минимальными энергетическими затратами за счет уменыиения сил протягивания и обеспечивает минимальные искривления оси детали. Формула изобретения Опора к протяжному станку по авт. св. Mb 453252, отличающаяся тем, что, с целью повыщения точности обработки деталей она дополнительно снабжена поддерживающими разрезными элементами,смещенными относительно опорных элементов в радиальном направлении на величину, превыщающую суммарный натяг при протягивании, при этом торцовые плоскости поддерживающих элементов установлены с зазором в осевом направлении по отнощению к опорной плоскости станины. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 272783, М.Кл . В 23 D 41/04, приоритет 17.02.69. 2.Авторское свидетельство СССР В 23D 41/02, приоритет № 453252, М.Кл 13,10.72.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Опора к протяжному станку | 1986 |

|

SU1360957A1 |

| Приспособление к протяжному станкудля уСТАНОВКи дЕТАли | 1979 |

|

SU831434A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ МЕТОДОМ ДЕФОРМИРУЮЩЕГО ПРОТЯГИВАНИЯ | 2006 |

|

RU2320469C1 |

| Опора к протяжному станку | 1980 |

|

SU921720A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2317888C1 |

| Устройство для деформирующего протягивания длинномерных цилиндрических деталей | 1985 |

|

SU1243936A1 |

| ОПОРА К ПРОТЯЖНОМУ СТАНКУV-- | 1972 |

|

SU453252A1 |

| Металлообрабатывающий станок | 1987 |

|

SU1511070A1 |

| Способ деформирующего протягивания деталей | 1987 |

|

SU1477530A1 |

16

Д-56

Авторы

Даты

1977-03-25—Публикация

1975-07-28—Подача