Изобретение относится к обработке металла протягиванием и может быть использовано в протяжных станках или устройствах для протягивания, в частности для протягивания плоских шпоночных пазов в зубчатых колесах.

Известен вертикально-протяжной станок с комплектом протяжек (см. заявку Франции N 2376717, кл. В 23 D 41/08, опублик. 1978), имеющий средства для опускания протяжек, предназначенных для их подачи через отверстия детали, подвергаемой обработке протягиванием. Эти средства соединены при помощи блокирующего приспособления с тяговым устройством, предназначенным для полного протягивания протяжки через отверстия. При этом вышеуказанные средства для опускания протяжек имеют для каждой протяжки гидравлический цилиндр. Применение - протягивание плит с набором отверстий.

Недостатком данного станка является пониженное быстродействие и низкая точность изготовления шпоночных пазов вследствие отсутствия точного центрирования шпоночной протяжки в процессе резания.

Известен протяжной станок (см. заявку Японии N 59-54931, кл. B 23 D 37/08, опубл. 1983), в котором за неподвижной раме закреплены два вертикальных направляющих стержня, по которым может вертикально скользить горизонтальный стол с установленной на нем обрабатываемой деталью. По стержням может также скользить горизонтальная плита с узлом поддержки верхнего конца протяжки. Плита расположена над столом. Узел поддержки действует согласованно с перемещением стола. В верхнем положении стола верхний конец протяжки оказывается освобожденным. При приближении стола к нижнему положению верхний конец протяжки зажимается, а в тот момент, когда стол оказывается посередине между верхним и нижним положениями, одновременно с зажимом верхнего конца протяжки происходит остановка плиты. Узел поддержки нижнего конца протяжки закреплен на раме под столом. Узел действует согласованно с перемещением стола. Нижний конец протяжки освобождается когда стол находится в нижнем положении и зажимается во время начала подъема стола из нижнего положения.

Вертикальное перемещение стола обеспечивается действием приводного механизма, закрепленного на раме.

К недостаткам данного станка следует отнести пониженную точность изготовления шпоночных пазов вследствие отсутствия строгого центрирования протяжки в процессе обработки заготовки.

Известен способ и устройство для выполнения ряда профилированных пазов на боковой поверхности тела вращения (см. патент ФРГ N 2704812, кл. B 23 D 41/04, 37/22, опубл. 1982), заключающийся в том, что каждые два профилированных паза, находящихся на одинаковом расстоянии на боковой поверхности тела вращения подвергаются одновременно протяжке за один проход. Причем, на боковой поверхности тела вращения сначала выполняют черновой паз, после чего осуществляют протяжку черновых пазов. При этом за один ход протяжки осуществляют предварительное профилирование одного паза и окончательное профилирование другого паза.

Однако данное устройство не обеспечивает точного выполнения профилированных пазов вследствие отсутствия строгого центрирования протяжки в процессе резания.

Наиболее близким по технической сущности и достигаемому технико-экономическому эффекту является вертикальный протяжной станок (см. заявку Великобритании N 1560536, кл. B 3 L, B 3 B, опубл. 1980), содержащий, по меньшей мере, один протяжной инструмент, закрепленный на протяжной каретке, вертикальное перемещение которой обеспечивается двигателем, вращающим винт подачи. Винт взаимодействует с гайкой, закрепленной на каретке. Следует указать, что, по крайней мере, одна ее нагруженная при рабочем ходе опорная поверхность внутренней резьбы имеет канавки, в которые под давлением через каналы и центральный канал подается жидкость. Дополнительно вторая поверхность резьбы может иметь канавки, соединенные другими канавками со вторым центральным каналом, в который жидкость подается под другим давлением. Дроссели обеспечивают большее и меньшее давление в каналах соответственно. Дроссели обеспечивают равные давления в одинаковых по назначению канавках. Жидкость возвращается через более узкие зазоры и каналы.

Недостатком данного станка является пониженная точность обработки вследствие отсутствия строгого центрирования протяжки в процессе резания. Кроме того, сложность конструктивного исполнения станка ухудшает его быстродействие.

Целью изобретения является повышение быстродействия и точности изготовления шпоночных пазов посредством строгого центрирования шпоночной протяжки в процессе резания.

Поставленная цель достигается тем, что трехшпиндельный настольный вертикально-протяжной станок, содержащий основание с запрессованными на нем стойками, на которых закреплены плиты, ходовой винт, приводимый в движение от электродвигателя через гайку-шестерню с возможностью взаимодействия с тягой, несущей шпоночную протяжку, имеет установленные на основании три опорные втулки, в верхней части каждой посредством крепежного винта закреплена фиксирующая втулка, внутри которой вставлена переходная направляющая втулка, фиксируемая штифтом и в пазу которой расположен прижим, предназначенный для ограничения поперечного смещения шпоночной протяжки, приводимой в движение с помощью проходящего через гайку-шестерню и опорную втулку ходового винта, в верхней части которого на наружной резьбе закреплена тяга, снабженная пазом для прохождения шпоночной протяжки и окном для прохождения стопора протяжки, предназначенного для фиксированного осевого перемещения протяжки и проходящего через паз опорной втулки, при этом на наружной резьбе тяги навинчен сборник стружки.

Как видно из вышеизложенного, предлагаемое техническое решение обладает существенными признаками, отличными от прототипа, что позволяет сделать вывод о соответствии данного технического решения критерию "новизна".

Проведенный поиск и последующий сопоставительный анализ не обнаружил в известных технических решениях признаков во всей их совокупности, отличающих предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

Следует указать, что в данном станке возможно применение протяжек малых размеров (например, с шириной паза 0,6-5 мм и длиной, например, 138-274 мм), предназначенных для получения плоских шпоночных пазов в заготовках, например, зубчатых колесах. За счет поддерживания шпоночной протяжки прижимом, расположенным в пазу переходной направляющей втулки и ограничивающим поперечное смещение протяжки, направляя ее, таким образом, строго по оси переходной направляющей втулки, а также за счет фиксирования осевого перемещения протяжки стопором, проходящим через окно тяги, закрепленной внутренней резьбой на наружной резьбе ходового винта в верхней его части и через паз опорной втулки, обеспечивается строгое центрирование протяжки в пазу переходной направляющей втулки станка, а следовательно, и повышенная точность изготовления шпоночных пазов. Простота крепления и снятия протяжки, простота управления и наладки, рациональное расположение аппаратуры и механизмов значительно повышают быстродействие станка. Кроме того, сбор металлической стружки в стружкосборнике во время процесса резания исключает возможность попадания ее на ходовой винт.

Трехшпиндельный настольный вертикально-протяжной станок позволяет при одном электродвигателе и наличии редуктора выполнять сразу три шпоночных паза в трех зубчатых колесах, повышая производительность труда без увеличения энергозатрат.

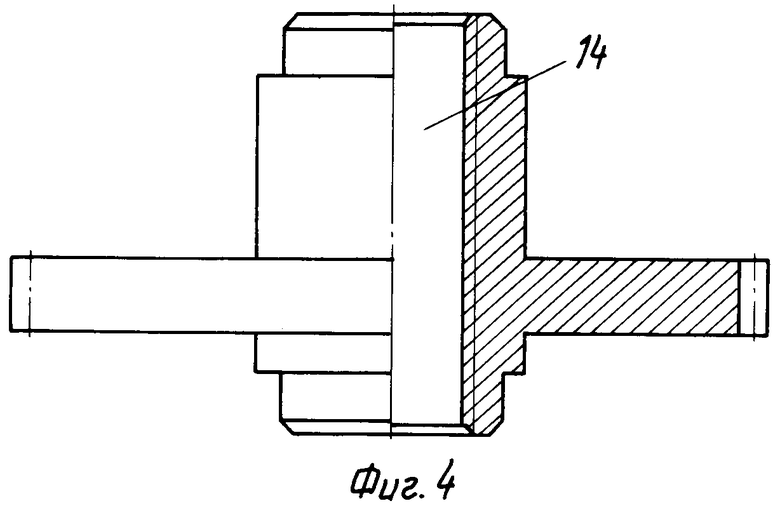

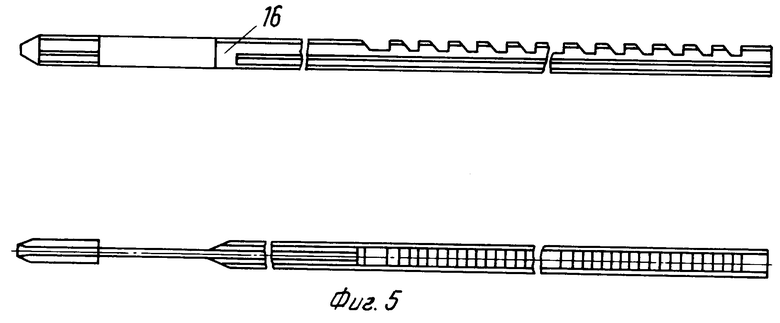

На фиг. 1 изображен трехшпиндельный настольный вертикально-протяжной станок, общий вид; на фиг.2 - расположение прижима в переходной направляющей втулке; на фиг.3 - кинематическое взаимодействие протяжки с прижимом; на фиг.4 - гайка-шестерня в разрезе; на фиг.5 - протяжка.

Трехшпиндельный настольный вертикально-протяжной станок имеет основание 1, панель 2 с кнопочным включателем 3, пускатель 4 реверсивный, стойки 5, нижнюю плиту 6, верхнюю плиту 7, электродвигатель 8, опорные втулки 9, ходовой винт 10, тягу 11, окно 12, стружкосборник 13, гайки-шестерни 14, 15, 15l, протяжку 16, фиксирующую втулку 17, винт 18 крепежный, направляющую втулку 19, штифт 20, колесо зубчатое 21, паз 22 опорной втулки 9.

На кнопочном включателе 3 расположены кнопка-"протяжка" 23, кнопка - "стоп" 24, кнопка - "вверх" 25.

Основание 1 выполнено из листа ст.20, панель 2 выполнена из листа ст. 10.

Кнопочный включатель 3 выбран, например, ПКЕ222-3У2, а пускатель 4 магнитный реверсивный - модели ПБ-123.

Две стойки 5 имеют цилиндрическую форму выполнены из стали 45. В нижней части стойки 5 выполнено посадочное место, которое запрессовывается в основание 1. В верхней части стойки 5 имеется посадочное место, на которое крепятся нижняя плита 6 и верхняя плита 7, прижимаемая двумя гайками 26 (например М16х1,5).

Третья стойка (не показана) имеет цилиндрическую форму, выполнена из стали 45. В нижней части выполнено посадочное место, которое запрессовывается в основание 1.

В верхней части имеется посадочное место, на которое крепятся нижняя - 6 и верхняя - 7 плита.

На стойке посредине имеется посадочное место, на которое одета втулка с приваренным к ней кронштейном, а на кронштейне имеется 4 отверстия, через которые проходят болты, например М10х1,5, на которых крепится электродвигатель 8 модели 4А71В6У3 ГОСТ 19523-74 мощностью 0,55 КВт. Во втулке имеется 2 отверстия с резьбой, например М8х1,25, через которые проходят болты, например, М8х1,25 для крепления втулки к стойке при соединении шестерни, находящейся на электродвигателе, с шестерней редуктора, предохраняя от разъединения шестерни на электродвигателе от шестерни редуктора.

Нижняя плита 6 и верхняя плита 7 выполнены из листа Д16Т, имеют прямоугольную форму.

На верхней плите 7 установлены и закреплены опорные втулки 9 (материал сталь 45), которые представляют собой трубу цилиндрической формы, в нижней части имеется фланец, в котором выполнены три сквозных отверстия, находящиеся на одинаковом расстоянии друг от друга и предназначенные для закрепления опорной втулки 9 на верхней плите 7. Причем фланец посадочным местом входит в отверстие верхней плиты 7 и крепится тремя болтами.

В опорной втулке 9 имеется паз 22 для прохождения стопора (не показан), входящего в окно 12, и протяжки 16 при работе, а также для их крепления и снятия. В верхней части опорной втулки 9 имеется посадочное отверстие для крепления фиксирующей втулки 17.

В опорных втулках находятся ходовые винты 10, которые проходят через гайку-шестерню 14 и гайки-шестерни 15 и 15l соответственно.

Ходовой винт 10 представляет собой стальной винт, имеющий резьбу, например, М20х2 и шпоночный паз, предохраняющий от проворачивания, в который входит винт М6 (не показан). На верхней части ходового винта 10 имеется резьба М10х1 для крепления тяги 11.

Два ходовых боковых винта (не показаны) представляют собой стальные винты, имеющие резьбу, например М20х1 левую и шпоночные пазы, в которые входят винты М6, предохраняющие от проворачивания.

На верхней части ходовых винтов имеется резьба М10х1 для крепления тяги 11.

Тяга 11 имеет цилиндрическую форму, выполнена из стали 45.

В нижней части тяги 11 на внутренней ее части выполнена резьба М10х1 для крепления ее на ходовом винте 10. Тяга снабжена пазом для прохождения протяжки 16.

Между верхней и нижней частью тяги 11 на нижнюю ее часть навинчен стружкосборник 13 чашеобразной формы, прилегающий к стенкам опорной втулки 9 и перемещающийся вместе с тягой 11.

Стопор, фиксирующий протяжку 16 (не показан), выполнен цилиндрической формы, на его наружной поверхности с двух сторон выполнены пазы прямоугольной формы разного размера, предназначенные для крепления пазов протяжки 16 в окне 12.

Гайка-шестерня 14 представляет собой стальную шестерню (материал, например сталь 45), имеющую зубья, например, m=1, z=100, выполненные на ее наружной поверхности. На внутренней поверхности гайки-шестерни 14 выполнена метрическая резьба, например М20х2.

Гайки-шестерни 15, 15l представляют собой стальные шестерни (материал, например, сталь 45), имеющие зубья, например, m=1, z=50 выполненные на их наружной поверхности. На внутренней поверхности гайки-шестерни 15, 15l выполнена левая резьба, например, М20х1.

Шпоночная протяжка 16 (см. фиг.5) выполнена в виде стержня прямоугольной формы, имеющего хвостовую часть с пазом, предназначенным для фиксации протяжки 16 стопором (не показан) и рабочую часть, выполненную с зубьями, величина которых последовательно увеличивается на 0,02-0,05 мм через шаг в различных протяжках.

Фиксирующая втулка 17 имеет цилиндрическую форму с посадочным местом, которое входит в отверстие опорной втулки 9 и фиксируется винтом 18 (ГОСТ 1478-75), а также имеет отверстие для посадки направляющей втулки 19, предохраняя ее от проворачивания. Фиксирующая втулка 17 выполнена, например, из стали 45.

Направляющая втулка 19 имеет цилиндрическую форму с посадочным местом внизу, которое входит в фиксирующую втулку 17, и посадочным местом вверху для установки на него зубчатого колеса 21. Во втулке строго по оси выполнен паз 28 прямоугольной формы для прохождения и направления протяжки 16.

На буртике направляющей втулки 19 имеется паз, который фиксирует направляющую втулку 19 штифтом 20, запрессованным в фиксирующей втулке 17.

На торце буртика направляющей втулки 19 выполнен паз 29 прямоугольной формы для установки прижима 30, удерживающего протяжку 16 от радиального смещения.

Направляющая втулка 19 - сменная.

Имеется набор направляющих втулок с различными размерами внутреннего направляющего паза 28 для протяжки шпоночных пазов 0,6-2 мм и 3-5 мм.

Прижим 30 представляет собой вилку, которая своими выступами входит в паз 29 прямоугольной формы, выполненный по оси направляющей втулки 19, а основанием входит в паз 29, выполненный на торце буртика направляющей втулки 19. В паз 31, находящийся по оси вилки прижима 30, входят с зазором "b" зубья протяжки 16, а торцом вилка упирается в два выступа протяжки 16, исключая поперечный прогиб протяжки 16 до полного выхода ее из паза 31 прижима 30.

Редуктор настольного вертикально-протяжного станка размещен между нижней - 6 и верхней - 7 плитами.

Все шестерни редуктора установлены на шарикоподшипники (не показаны), закрепленные в нижней - 6 и верхней - 7 плитах.

На оси электродвигателя закреплена шестерня m=1, z=20, которая входит в зацепление с шестерней, находящейся в редукторе m=1, z=80, где на одной оси установлена шестерня m=1, z=25, которая входит в зацепление с гайкой-шестерней 14 m=1, z=100. Эта в свою очередь, входит в зацепление с гайками-шестернями 15, 15l, с m=1, z=50, через которые проходят три ходовых винта 10, несущие на себе тягу 11, в которой крепится стопором протяжка 16 (два ходовых винта и стопор не показаны).

За счет простоты конструкции редуктора и расчета зацепления шестерен, находящихся в редукторе, при маломощном электродвигателе 0,55 кВт на выходе увеличивается мощность тяговой силы, передающаяся на ходовые винты, что позволяет плавно перемещаться одновременно трем протяжкам при выполнении шпоночных пазов.

На основании 1 прямоугольной формы запрессованы три стойки 5 (третья стойка не показана, на ней крепится электродвигатель 8). На стойках 5 жестко закреплены нижняя плита 6, а верхняя плита 7 прижата двумя гайками. На стойках 5 крепится панель 2, на которой крепится пускатель 4 реверсивный и кнопочный включатель 3 тремя кнопками 23, 24, 25.

Между нижней плитой 6 и верхней плитой 7 расположен редуктор, состоящий из трех гаек-шестерен 14, 15, 15l, которые находятся на осях, закрепленных в нижней 6 и верхней 7 плитах, и двух шестерен, одна из которых закреплена на электродвигателе 8 (не показана), которая соединена с шестерней 27, закрепленной на оси, установленной в нижней 6 и верхней 7 плитах.

На оси, на которой закреплена шестерня 27, также закреплена шестерня, не показанная на чертеже, которая передает движение на гайку-шестерню 14.

На нижней 6 и верхней 7 плитах выполнены по три сквозных отверстия, находящихся на одной линии (проходящей через середину плиты), в которых закреплены три гайки-шестерни 14, 15, 15l и через которые проходят три ходовых винта 10. Эти три сквозные отверстия верхней плиты 7 примерно на 1/5 толщины плиты 7 сверху расточены под посадочные места для трех опорных втулок 9, закрепленных, например, тремя винтами (на фиг.1 обозначены оси винтов).

На верхнем торце опорной втулки 9 установлены фиксирующая втулка 17, прикрепленная к ней винтом 18 крепежным, крепящим нижнюю часть втулки 17. Фиксирующая втулка 17 имеет сквозное посадочное отверстие, в которое входит посадочным местом направляющая втулка 19 и фиксируется штифтом, запрессованным в фиксирующей втулке 17 и входящим в отверстие, выполненное на буртике направляющей втулки (см. фиг.1).

На верхней части направляющих втулок 19 имеется посадочное место, на которое устанавливается зубчатое 21 колесо , на котором протягивается шпоночный паз.

В опорных втулках 9 установлены с возможностью вертикального перемещения ходовые винты 10, на верхней части которых выполнена резьба, на которой крепится тяга 11, имеющая окно 12 и паз, в который входят протяжки, фиксирующиеся стопором, входящим в окно 12. На тяге 11 расположен стружкосборник 13.

Протяжки 16 проходят через отверстие зубчатого колеса 21 в паз направляющей втулки 19 и входят в паз тяги 11.

Одновременно могут обрабатываться три зубчатых колеса с одинаковыми или различными шпоночными пазами с шириной шпоночного паза 0,6-2 мм, которые протягиваются за один проход.

В случае протягивания шпоночных пазов 3-5 мм работа выполняется только на средней опорной втулке 9 в связи с тем, что внутренняя резьба на гайке-шестерне и на ходовом винте имеет шаг резьбы в 2 раза больше (усиленная резьба), чем на крайних двух винтах и гайках-шестернях. К тому же средняя опорная втулка 9, ее ходовой винт 10 и ее протяжки 16 выполнены длиннее крайних, что позволяет работать данными протяжками, имеющими ширину паза 0,6-2 мм и 3-5 мм.

Рассмотрим работу станка при протягивании шпоночных пазов 0,6-2 мм.

Вставляем в посадочное отверстие каждой из трех опорных втулок 9 фиксирующие втулки 17 и крепим их крепежным винтом 18. Направляющую сменную втулку 19 вставляет в фиксирующая втулку 17 (втулка 19 устанавливается в зависимости от размера протягиваемого шпоночного паза), фиксируемую штифтом 20. После этого на верхнюю посадочную часть направляющей втулки 19 насаживаем заготовку, например, зубчатое колесо 21 и через него вставляет протяжку 16 по пазу сменной направляющей втулки 19 с прижимом 30, который поддерживает протяжку 16 внутри этого паза и предотвращает ее от поперечного смещения. Далее протягиваем ее через паз тяги 11 и окно 12. Во время прохождения протяжки 16 через тягу 11 паз протяжки 16 должен попасть в окно 12 тяги 11, после чего стопор протяжки 16 вставляется в паз протяжки 16 и фиксирует по оси направляющей втулки 19. При этом зубья протяжке 16 направлены в сторону паза 22 опорной втулки 9. Смазываем протяжку машинным маслом.

Нажав кнопку 23 "Протяжка" протяжка 16 с помощью ходового винта 10 автоматически движется вниз, выполняя при этом шпоночный паз заданного размера. По мере прохождения протяжки 16 через зубчатое колесо 21 и направляющую втулку 19, в которой прижимом 30 протяжка 16 обеспечивается строгое положение вдоль оси направляющей втулки 19, исключается поперечное смещение протяжки 16.

По мере прохождения протяжки 16 через зубчатое колесо 21 металлическая стружка, получаемая при протягивании, попадает в стружкосборник 13, расположенный на тяге 11.

При полном одновременном выходе трех протяжек 16 из зубчатых колес 21 нажимаем кнопку "Стоп". Вынимаем стопоры из протяжек 16 и протяжки 16 из опорных втулок 9. Нажимаем кнопку "Вверх" и пока три ходовых винта 10 движутся вверх в исходное положение. В это время успеваем снять обработанные зубчатые колеса 21 и одеть три заготовки зубчатых колес 21 на посадочные места направляющих втулок 19, очистить зубья трех протяжек 16 от стружки и смазать их машинным маслом. При достижении ходовыми винтами 10 исходного положения нажимаем кнопку "Стоп". Вставляем три протяжки 16 через зубчатые колеса 21 в пазы направляющих втулок 19 и пазы тяги 11, закрепляем протяжки 16 стопорами, смазываем протяжки 16 и цикл работы повторяется.

При выполнении в зубчатых колесах 21 шпоночных пазов размерами 3-5 мм необходимо вывести оба крайних ходовых винта 10 из зацепления с их шестернями-гайками 15 и 15l: нажатием кнопки 25 "Вверх" на кнопочном пускателе 3 приводим в движение гайки-шестерни 15 и 15l, которые выдвигают ходовые винты 10 из зацепления, поднимая их вверх. В этом положении ходовые винты 10 стопорятся винтами, которые удерживали ходовые винты от проворачивания.

Берем соответствующую протяжку 16.

При выполнении шпоночных пазов 3-5 мм работа осуществляется только на среднем рабочем узле: снимаем фиксирующую втулку 17 и направляющую втулку 19. Вставляем в посадочное отверстие опорной втулки 9 другую направляющую втулку 19 под соответствующую протяжку 16 и фиксируем ее так, чтобы паз направляющей втулки 19 находился на одной оси с пазом 22 опорной втулки 9. Осуществляем установку зубчатого колеса 21 на посадочное место направляющей втулки 19 и далее проводим работу так, как описано выше при протягивании шпоночных пазов 0,6-2 мм.

Станок обеспечивает точность обработки шпоночных пазов по 7-8-му квалитету (2-ой, 3-й класс точности).

Как видно из описания предлагаемого трехшпиндельного настольного вертикально-протяжного станка существенными его преимуществами являются высокая производительность, простота конструктивного исполнения станка, в котором применяются малоразмерные протяжки (138-274 мм) прямоугольной формы, обеспечивающие изготовление пазов шириной 0,6-5 мм. Простота крепления и съема обрабатываемых деталей и протяжек повышает быстродействие станка. За счет размещения в направляющей втулке прижима достигается точность выполнения шпоночных пазов зубчатых колес.

По сравнению с прототипом (в котором имеются гидравлические узлы) предлагаемый станок менее дорогостоящ, технологичен в изготовлении.

Кроме того, благодаря использованию редуктора, увеличивается мощность и расчетная скорость продвижения протяжки, что обеспечивает плавную, равномерную подачу протяжки.

Учитывая вышеизложенное, при серийном изготовлении и использовании предлагаемого станка будет получен определенный экономический эффект, подсчитать который в настоящее время не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптер для базирования протяжек | 1975 |

|

SU541602A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| ПАТРОН РЕГУЛИРУЕМЫЙ ДЛЯ ЗАХВАТА ПРОТЯЖКИ | 2001 |

|

RU2193473C1 |

| Станок для нарезания крупномодульных колес внешнего зацепления | 1989 |

|

SU1710226A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Станок для обработки клиновыхРЕМНЕй | 1979 |

|

SU852627A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

Использование: при протягивании плоских шпоночных пазов в зубчатых колесах. Сущность изобретения: вертикально-протяжной станок содержит основание 1, несущее плиту 7, на которой закреплена опорная втулка и дополнительные опорные втулки 9. Фиксирующие втулки 17 установлены на опорной втулке и дополнительных опорных втулках 9. Направляющая втулка и дополнительные направляющие втулки 19 зафиксированы штифтами 20 в фиксирующих втулках 17 и оснащены прижимами 30, предназначенными для ограничения поперечного смещения шпоночных протяжек 16. Механизм перемещения протяжек 16 выполнен в виде трех ходовых винтов 10, на каждом из которых закреплена тяга 11 со стопором, предназначенным для фиксации протяжки 16 в тяге 11, и установлена гайка-шестерня 14 (15), связанная с приводом в виде электродвигателя. Сборники стружки 13 установлены на тягах 11. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-06-15—Публикация

1991-01-28—Подача