(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИСННОГО ШЛИФОВАНИЯ

ная часть жидкости, вьзливается через топливоподающие отверстия корпуса.

Цель изобретения - уменьшение .дефектов структуры поверхностного слоя за счет улучшения циркуляции рабочей жидкости в межэлектродном промежутке.

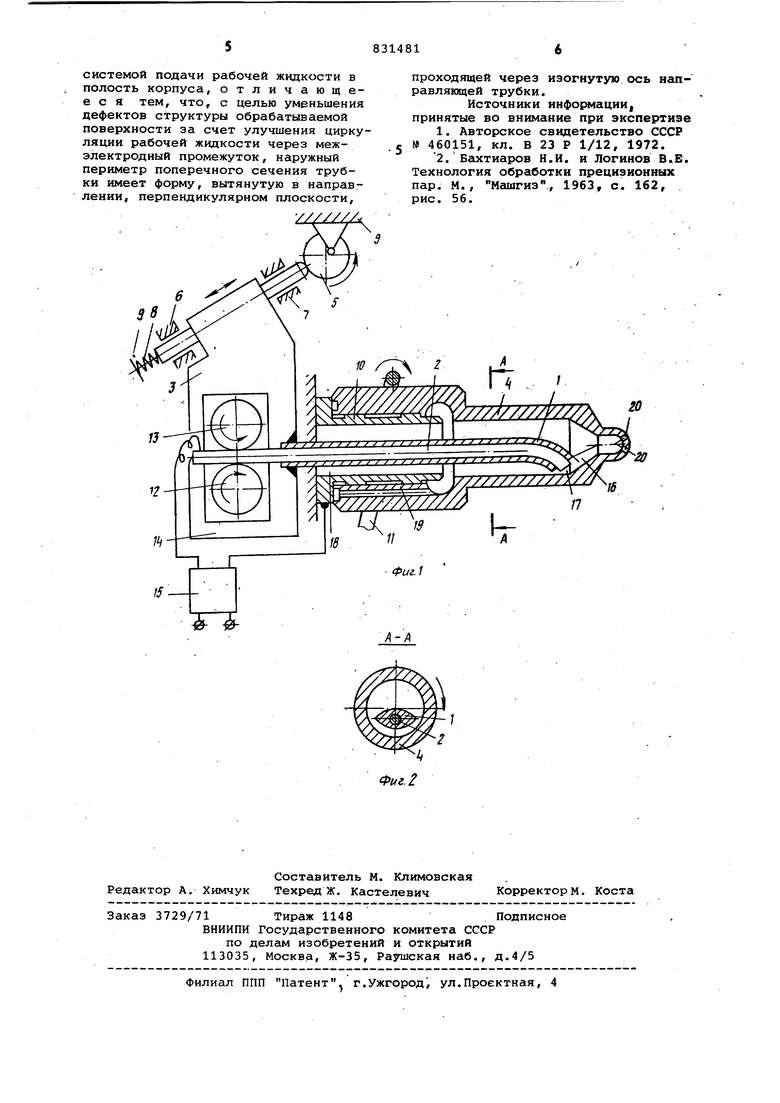

указанная цель достигается тем, что в известном устройстве наружный периметр поперечного сечения направляющей трубки имеет форму, вытянутую в направлении, перпендику лярном плоскости расположения оси центрального отверстия направляющей трубки.

Тфкая форма поперечного сечения трубки делает ее более обтекаемой, благодаря чему при вращении корпуса жидкость лучше затягивается в зону обработки.

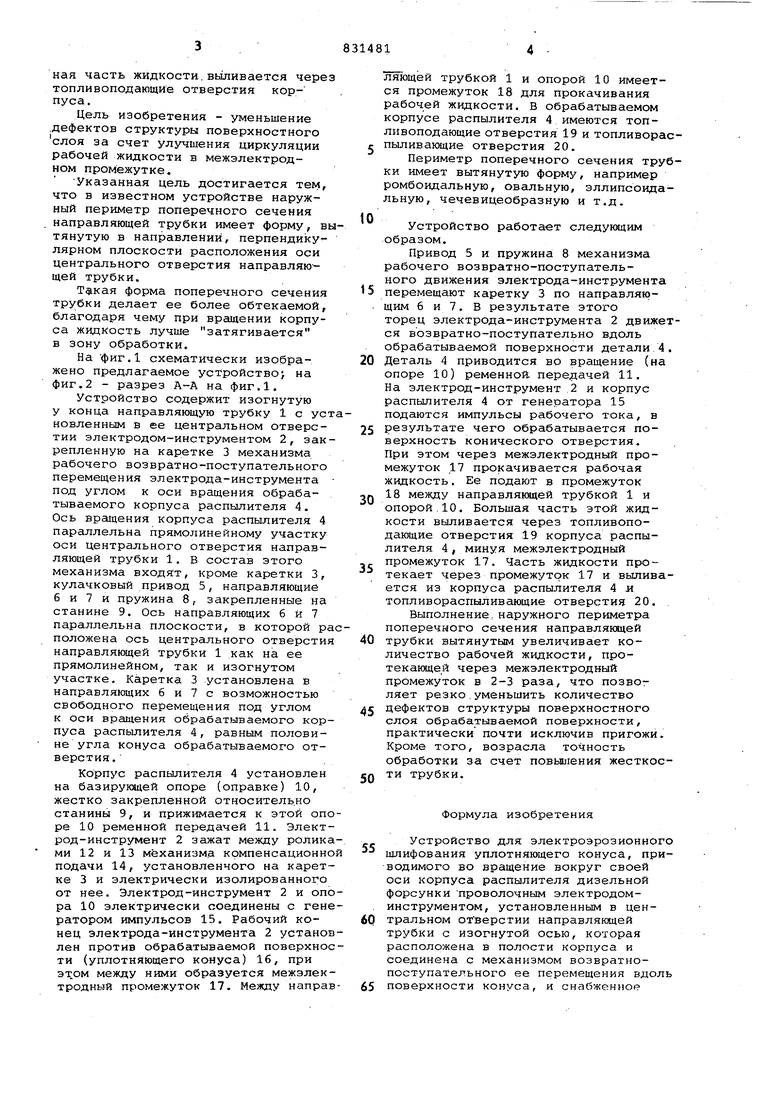

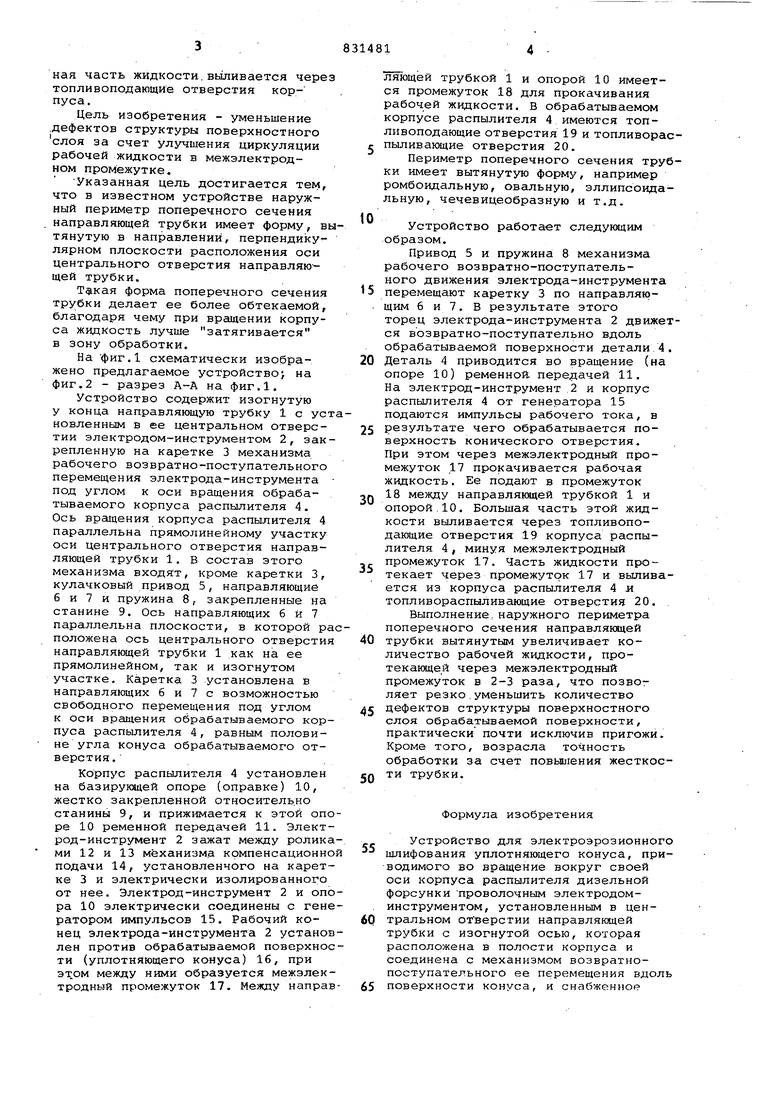

На -фиг. схематически изображено предлагаемое устройствоj на фиг.2 - разрез А-А на фиг.1.

Устройство содержит изогнутую у конца направляющую трубку 1 с устновленньдм в ее центральном отверстии электродом-инструментом 2, закрепленную на каретке 3 механизма рабочего возвратно-поступательного перемещения электрода-инструмента под углом к оси вращения обрабатываемого корпуса распылителя 4. Ось вращения корпуса распылителя 4 параллельна прямолинейному участку оси центрального отверстия направляющей трубки 1, в состав этого механизма входят, кроме каретки 3, кулачковый привод 5, направляющие б и 7 и пружина 8, закрепленные на станине 9. Ось направляющих б и 7 параллельна плоскости, в которой раположена ось центрального отверстия направляющей трубки 1 как на ее прямолинейном, так и изогнутом участке. Каретка 3 установлена в направляющих б и 7 с возможностью свободного перемещения под углом к оси вращения обрабатываемого корпуса распылителя 4, равным половине угла конуса обрабатываемого отверстия.

Корпус распылителя 4 установлен на базирующей опоре (оправке) 10, жестко закрепленной относитель.но станины 9, и прижимается к этой опоре 10 ременной передачей 11. Электрод-инструмент 2 зажат между роликами 12 и 13 мёханизм.а компенсационно подачи 14, установленного на каретке 3 и электрически изолированного от нее. Электрод-инструмент 2 и опора 10 электрически соединены с генератором импульсов 15. Рабочий конец электрода-инструмента 2 установлен против обрабатываемой поверхности (уплотняющего конуса) 16, при эт.ом между ними образуется межэлектродный промежуток 17. Между направляющей трубкой 1 и опорой 10 имеется промежуток 18 для прокачивания рабочей жидкости. В обрабатываемом корпусе распылителя 4 имеются топливоподающие отверстия 19 и топливораспыливающие отверстия 20.

Периметр поперечного сечения трубки имеет вытянутую форму, например ромбоидальную, овальную, эллипсоидальную, чечевицеобразную и т.д.

Устройство работает следующим образом.

Привод 5 и пружина 8 механизма рабочего возвратно-поступательного движения электрода-инструмент перемещают каретку 3 по направляющим 6 и 7. В результате этого торец электрода-инструмента 2 движся возвратно-поступательно вдоль обрабатываемой поверхности детали Деталь 4 приводится во вращение (н опоре 10) ременной, передачей 11. На электрод-инструмент 2 и корпус распылителя 4 от генератора 15 подаются импульсы рабочего тока, в результате чего обрабатывается поверхность конического отверстия. При этом через межэлектродный промежуток .17 прокачивается рабочая жидкость. Ее подают в промежуток 18 между направлякнцей трубкой 1 и опорой.10. Большая часть этой жидкости выливается через топливоподающие отверстия 19 корпуса распылителя 4 f минуя межэлектродный промежуток 17. Часть жидкости протекает через промежуток 17 и выливется из корпуса распылителя 4 и топливораспыливающие отверстия 20.

Выполнение, наружного периметра поперечного сечения направляющей трубки вытянутым увеличивает количество рабочей жидкости, протекающей через межэлектродный промежуток в 2-3 раза, что позволяет резко.уменьшить количество дефектов структуры поверхностного слоя обрабатываемой поверхности, практически почти исключив пригожи Кроме того, возрасла точность обработки за счет повьшюния жесткоти трубки.

Формула изобретения

Устройство для электроэрозионного шлифования уплотняющего конуса, приводимого во вращение вокруг своей оси корпуса распылителя дизельной форсунки проволочным электродоминструментом, установленным в центральном отверстии направляющей трубки с изогнутой осью, которая расположена в полости корпуса и соединена с механизмом возвратнопоступательного ее перемещения вдоль

поверхности конуса, и снабженное системой подачи рабочей жидкости в полость корпуса, отличающееся тем, что, с целью уменьшения дефектов структуры обрабатываемой поверхности за счет улучшения цирку ляции рабочей жидкости через межэлектродный промежуток, наружный периметр поперечного сечения трубки имеет форму, вытянутую в направлении, перпендикулярном плоскости, У//////

ё проходящей через изогнутую ось направляющей трубки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 460151, кл. В 23 Р 1/12, 1972. 2.Бахтиаров Н.И. и Логинов В.Е. Технология обработки прецизионных Машгиз, 1963, с. 162,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки внутренних цилиндрических поверхностей | 1986 |

|

SU1407712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| Агрегат для ухода за посевами пропашных и бахчевых культур | 2015 |

|

RU2616838C1 |

| Направляющее устройство для подачи стержневого электрода-инструмента | 1979 |

|

SU1108001A1 |

| Устройство для подачи электрода | 1985 |

|

SU1321538A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2578895C2 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

Авторы

Даты

1981-05-23—Публикация

1979-05-15—Подача