Изобретение относится к электроэрозионной обработке и может быть использовано в устройствах для подачи электродов в виде тонких стержней, проволок и т.д., преимущественно в станках для прошивки топливораспыливающих отверстий в корпусе распылителя дизельной форсунки.

Известны устройства для направления стержневых электродов, содержащие призму с желобом треугольного сечения, с которой контактирует прижимная планка. Такие устройства могут быть использованы для базирования электродов только одного размера.

Наиболее близким к изобретению является устройство, содержащее размещенные в корпусе неподвижную призму с желобом треугольного сечения для электрода-инструмента, подпружиненную планку, установленную с возможностью перемещения для изменения проходного сечения под электродинструмент, и стеклянную трубку для предварительного направления электрода-инструмента. Изменение проходного сечения под электрод-инструмент осуществляется перемещением планки, на которую воздействует пластинчатая пружина, прижимающая ее к электроду-инструменту/ J.

Однако устройство имеет ряд недостатков, приводящих к неточности обработки. На электрод-инструмент в процессе обработки накладывается усилие прижимной планки. Чрезмерное усилие вызывает потерю подвижности электрода-инструмента в направлении подачи и его изгиб, а при недостаточном усилии создается возможность поперечных колебаний, что приводит к неточности углового расположения обрабатываемого отверстия и к отклонениям его геометрической формы. Кроме того, стеклянная трубка выполняется значительно больщего диаметра, чем электрод-инструмент, и служит, в первую очередь, для изоляции электрода-инструмента от корпуса, а длина призмы и подпружиненной к ней планки недостаточны для исправления волнистости электрода-инструмента, что также влияет на неточность обработки.

Целью изобретения является повышение точности обработки отверстий, обеспечиваемое повыщением точности базирования электрода-инструмента.

Поставленная цель достигается тем, что в устройстве, содержащем призму и подвижную планку, у которой внутренняя поверхность контактирует с электродом-инструментом, а наружная - с механизмом прижима электрода к призме, желоб треугольного сечения выполнен с уменьшающейся в направлении подачи электрода-инструмента глубиной, а планка - в виде двуплечего рычага, ось поворота которого расположена в плоскости, проходящей через наибольщее сечение желоба, причем одно из плеч планки контактирует наружной стороной с введенным в устройство винтом регулирования проходного сечения желоба, а внутренней стороной - с пружинами, отжимающими планку от электрода. В то же время другой конец планки контактирует с пружинами, прижимающими планку к электроду.

Для повышения точности регулирования

проходного сечения желоба, площадка, которой наружная поверхность планки контактирует с регулировочным винтом, выполнена наклонной к оси винта. Винт установлен на рычаге, который закреплен к оси

с винта. Бинт установлен на рычаге, который закреплен на корпусе с возможностью поворота вокруг оси, параллельной оси регулировочного винта, а для поворота рычага с ним взаимодействуют дополнительно установленные в корпусе винты точной настрой0 ки, оси которых расположены перпендикулярно оси поворота рычага.

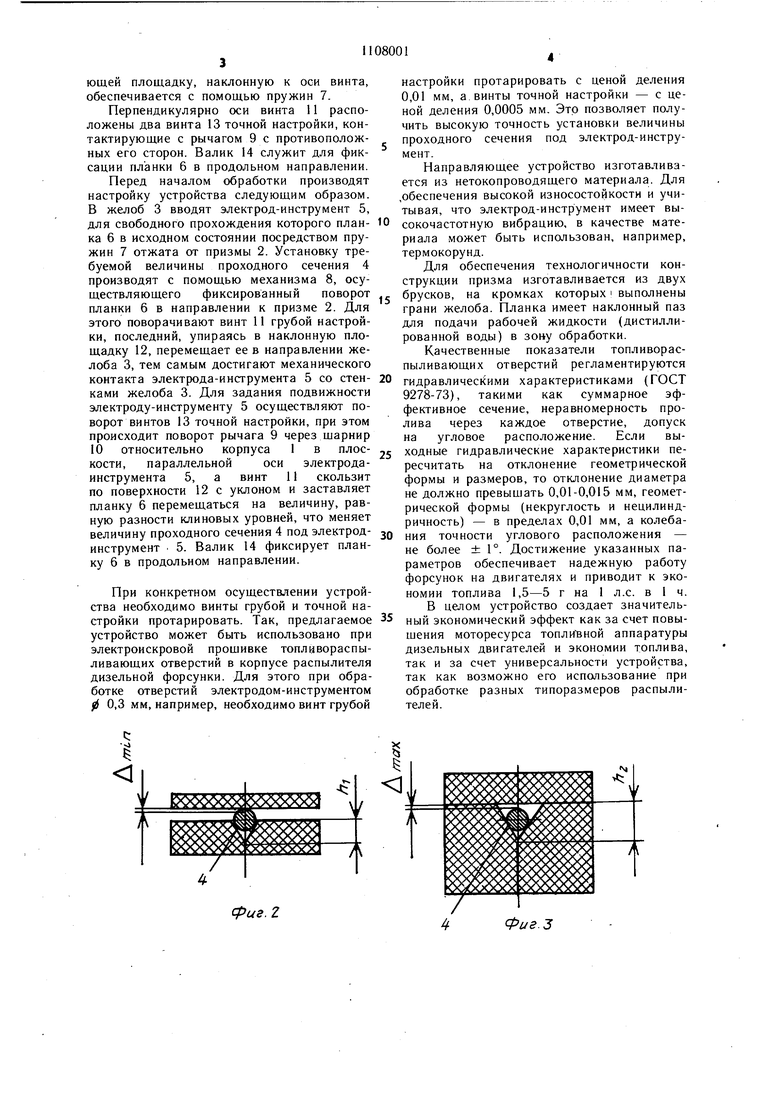

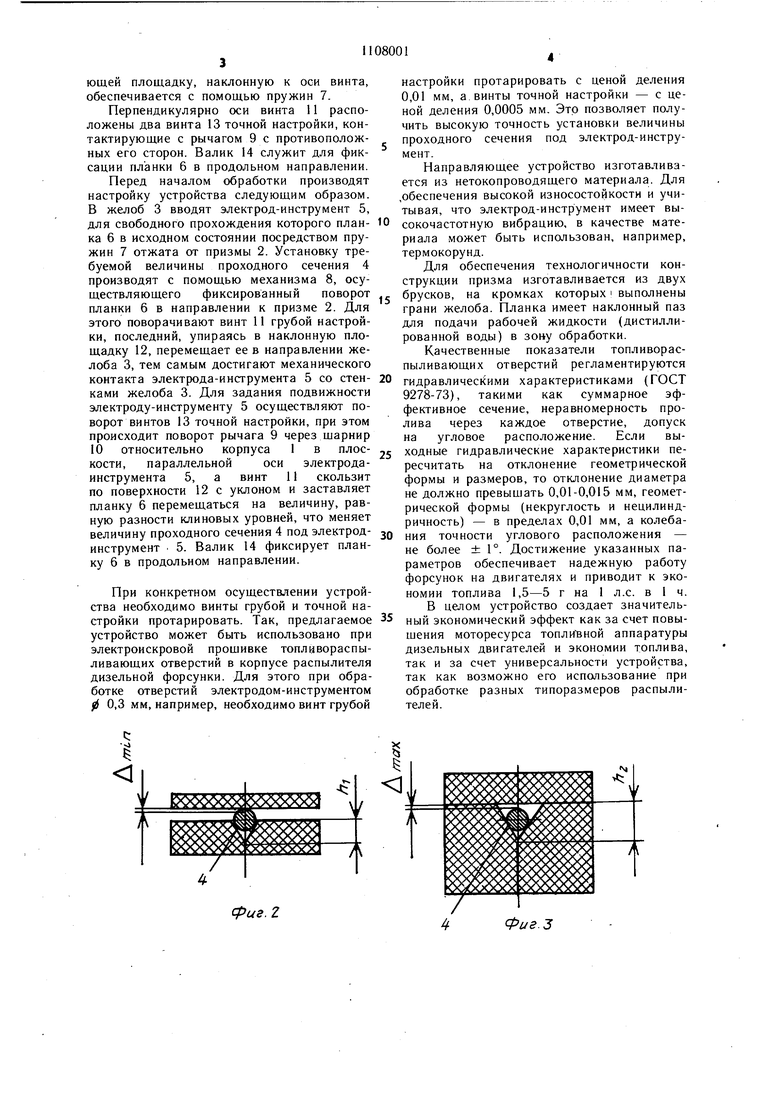

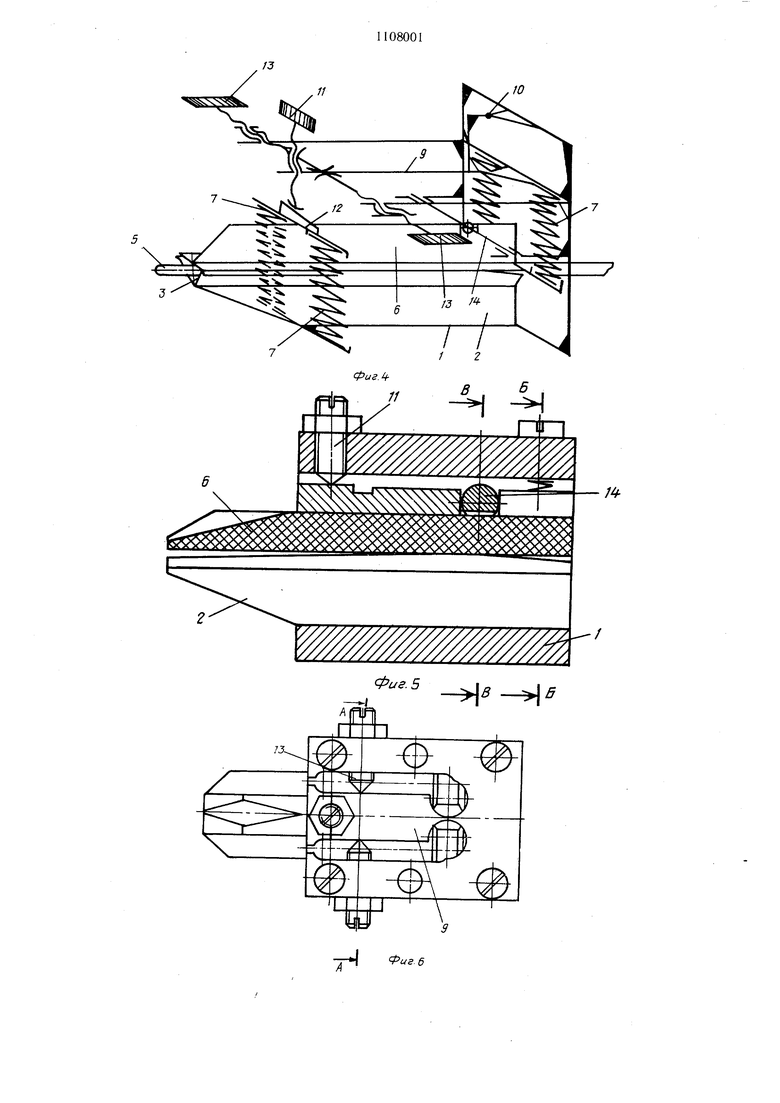

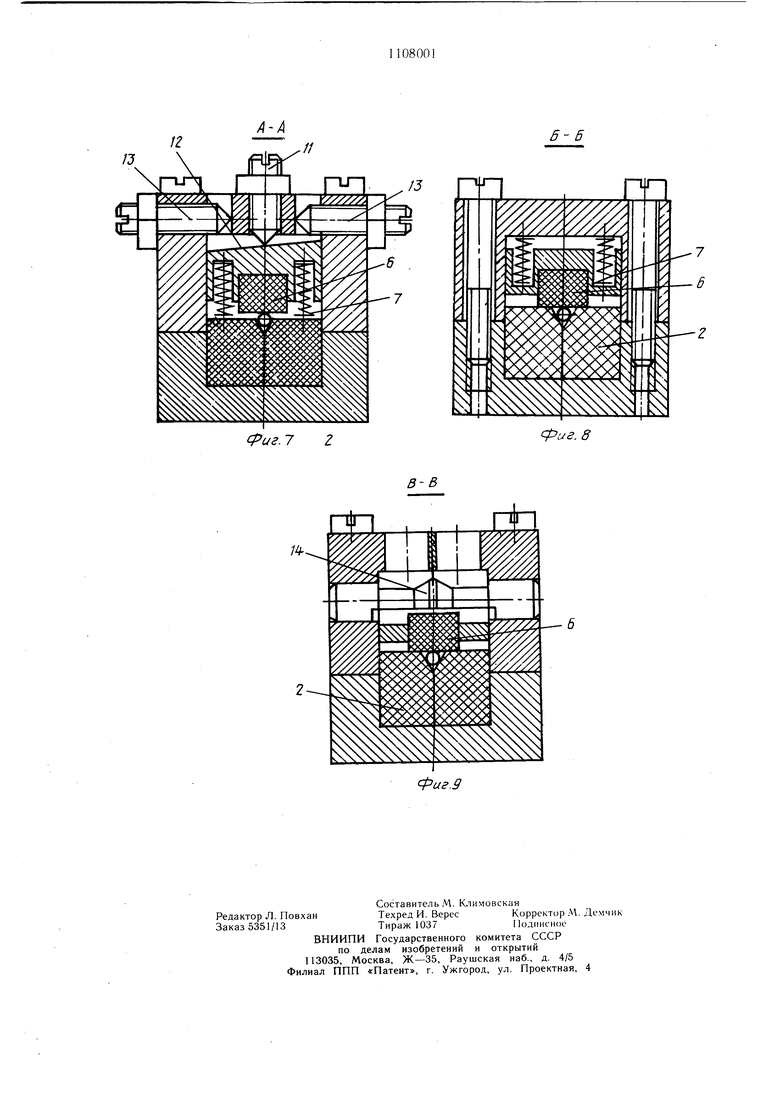

Изобретение позволяет подбирать минимальными усилия прижима благодаря высокой чувствительности механизма регули5 рования проходного сечения желоба, причем вне зависимости от диаметра электрода. На фиг. 1 представлена конструктивная схема устройства; на фиг. 2 - минимальное сечение желоба; на фиг. 3 - максимальное сечение желоба; ни фиг. 4 - кинематичес0 кая схема устройства; на фиг. 5 - вариант конструктивного исполнения, общий вид; на фиг. 6 - то же, вид сверху; на фиг. 7 - разрез А-А на фиг. 6; на фиг. 8 - разрез Б-Б на фиг. 5; на фиг. 9 - разрез В-В на фиг. 5.

Устройство содержит размещенные в корпусе 1 неподвижную призму 2 с желобом 3 треугольного сечения 4 переменной глубины для размещения электрода-инструменQ та 5 и планку 6. Причем желоб 3 имеет минимальную глубину h, , на выходе электрода-инструмента, а максимальную h - на входе, при этом зазоры между электродом-инструментом 5 и планкой 6 соответственно 4„4.„ иД„л . Планка 6 имеет воз5 можность поворота вокруг сечения 4 желоба 3 наибольщей глубины, осуществляемого посредством пружин 7 с помощью введенного механизма 8 установки требуемой величины проходного сечения.

Механизм 8 установки требуемой величины проходного сечения 4 включает в себя рычаг 9, щарнирно соединенный с корпусом 1, Шарнир 10 обеспечивает подвижность рычага 9 в плоскости, параллельной оси электрода-инструмента 5. Сквозь рычаг 9

5 проходит винт 11 грубой настройки, ось которого перпендикулярна оси электродаинструмента 5. Контакт торца винта 11 с наружной поверхностью 12 планки 6, имеющей площадку, наклонную к оси винта, обеспечивается с помощью пружин 7.

Перпендикулярно оси винта 11 расположены два винта 13 точной настройки, контактирующие с рычагом 9 с противоположных его сторон. Валик 14 служит для фиксации планкн 6 в продольном направлении.

Перед началом обработки производят настройку устройства следующим образом. В желоб 3 вводят электрод-инструмент 5, для свободного прохождения которого планка 6 в исходном состоянии посредством пружин 7 отжата от призмы 2. Установку требуемой величины проходного сечения 4 производят с помощью механизма 8, осуществляющего фиксированный поворот планки 6 в направлении к призме 2. Для этого поворачивают винт 11 грубой настройки, последний, упираясь в наклонную площадку 12, перемещает ее в направлении желоба 3, тем самым достигают механического контакта электрода-инструмента 5 со стенками желоба 3. Для задания подвижности электроду-инструменту 5 осуществляют поворот винтов 13 точной настройки, при этом происходит поворот рычага 9 через щарнир 10 относительно корпуса 1 в плоскости, параллельной оси электродаинструмента 5, а винт 11 скользит по поверхности 12 с уклоном и заставляет планку 6 перемещаться на величину, равную разности клиновых уровней, что меняет величину проходного сечения 4 под электродинструмент 5. Валик 14 фиксирует планку б в продольном направлении.

При конкретном осуществлении устройства необходимо винты грубой и точной настройки протарировать. Так, предлагаемое устройство может быть использовано при электроискровой прощивке топлнвораспыливающих отверстий в корпусе распылителя дизельной форсунки. Для этого при обработке отверстий электродом-инструментом 0,3 мм, например, необходимо винт грубой

настройки протарировать с ценой деления 0,01 мм, а винты точной настройки - с ценой деления 0,0005 мм. Это позволяет получить высокую точность установки величины проходного сечения под электрод-инструмент.

Направляющее устройство изготавливается из нетокопроводящего материала. Для обеспечения высокой износостойкости и учитывая, что электрод-инструмент имеет высокочастотную вибрацию, в качестве материала может быть использован, например, термокорунд.

Для обеспечения технологичности конструкции призма изготавливается из двух брусков, на кромках которых i выполнены грани желоба. Планка имеет наклонный паз для подачи рабочей жидкости (дистиллированной воды) в зону обработки.

Качественные показатели топливораспыливающих отверстий регламентируются гидравлическими характеристиками (ГОСТ 9278-73), такими как суммарное эффективное сечение, неравномерность пролива через каждое отверстие, допуск на угловое расположение. Если выходные гидравлические характеристики пересчитать на отклонение геометрической формы и размеров, то отклонение диаметра не должно превышать 0,01-0,015 мм, геометрической формы (некруглость и нецилиндричность) - в пределах 0,01 мм, а колебания точности углового расположения - не более ± 1°. Достижение указанных параметров обеспечивает надежную работу форсунок на двигателях и приводит к экономии топлива 1,5-5 г на 1 л.с. в 1 ч.

В целом устройство создает значительный экономический эффект как за счет повышения моторесурса топливной аппаратуры дизельных двигателей и экономии топлива, так и за счет универсальности устройства, так как возможно его использование при обработке разных типоразмеров распылителей.

Фие.5

y jФае. б

xl-x

/J

сриг. 7 Z

Б- 6

фиг. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Электроэрозионный двухпозиционный станок для шлифования наружных цилиндрических поверхностей изделий,например роторов электрических машин | 1967 |

|

SU239457A1 |

| Электроэрозионный двухпозиционный станок для шлифования внутренних цилиндрических поверхностей изделий,например статоров электрических машин | 1967 |

|

SU250338A1 |

| Многопозиционный станок для электроискровой обработки цилиндрических поверхностей корпусов распылителей | 1975 |

|

SU737184A1 |

| Устройство задания размера при электроэрозионном шлифовании отверстий корпуса распылителя | 1976 |

|

SU729020A1 |

| Способ электроэрозионной прошивки отверстий | 1980 |

|

SU952493A1 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU368970A1 |

| Устройство для электроконтактной резки токопроводящих материалов | 1980 |

|

SU925580A1 |

| Устройство управления подводом (отводом) шлифовальной бабки | 1977 |

|

SU764959A1 |

1. НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕРЖПЕВОГО ЭЛЕКТРОДА ИНСТРУМЕНТА при электроэрозионной обработке, выполненное в виде установленной в Kopijyce неподвижной призмы с прямолинейным желобом треугольного сечения и подвижной планки, внутренняя поверхность которой контактирует с электродом-инструментом, а наружная - с механизмом прижима последнего к призме, отличающееся тем, что, с целью повышения точности базирования, желоб выполнен с уменьшающимся в направлении подачи электрода-инструмента глубиной, а планкав виде двуплечего рычага, ось поворота которого расположена в плоскости, проходящей через наибольшее сечение желоба, при этом в устройство введен винт регулирования проходного сечения желоба, к которому упруго прижато одно из плеч планки. 2. Устройство по п. 1, отличающееся тем, что площадка планки контактирующая с регулировочным винтом, выполнена наклонной к его оси, а винт размещен в закрепленном на корпусе рычаге, установленном на оси, параллельной оси регулировочного винта, с возможностью поворота, осуществляемого при взаимодействии с введенными в устройство винтами точной настройки величины проходного сечения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левинсон Е | |||

| М., Лев В | |||

| С | |||

| Справочное пособие по электротехнологии | |||

| Лениздат, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1984-08-15—Публикация

1979-07-26—Подача