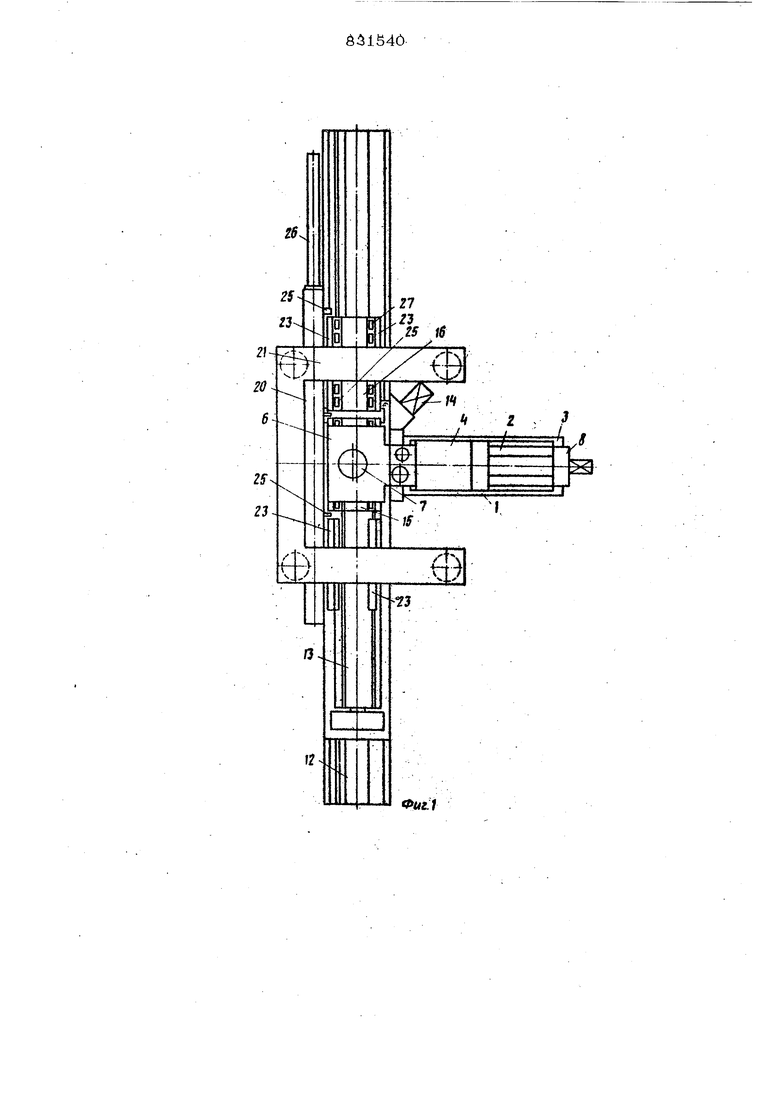

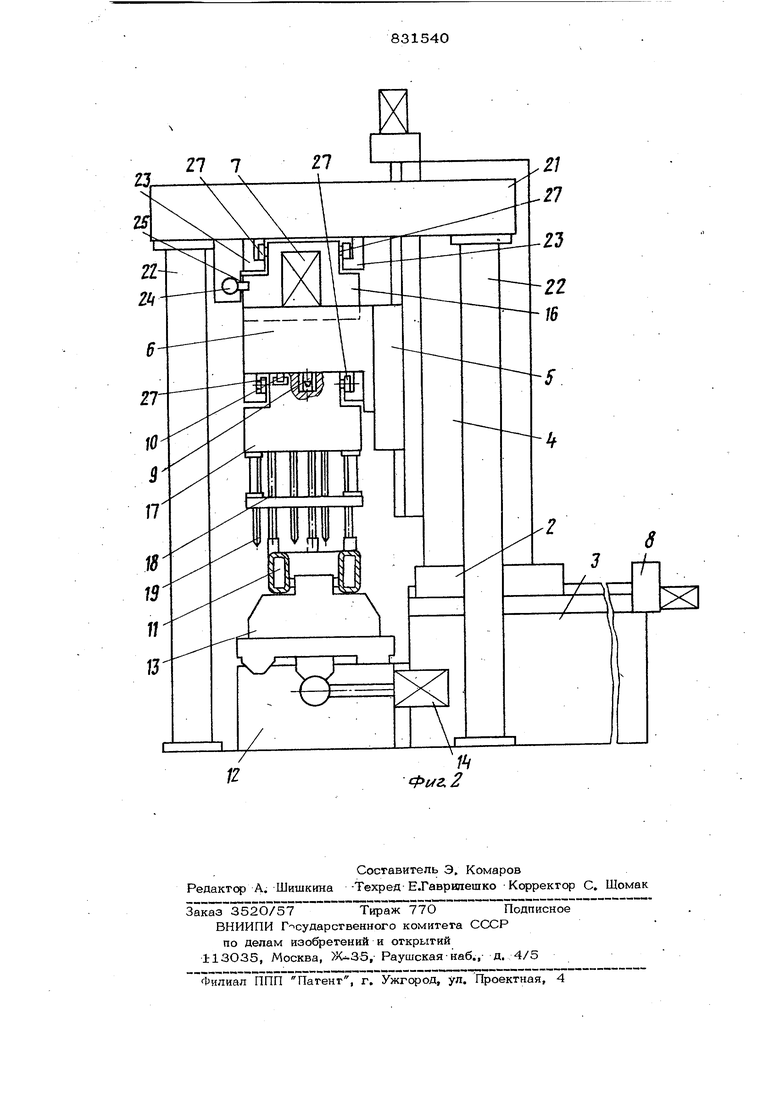

Изобретение огносится к сганкостроению, в часгносги к механической обработ ке длинномерных деталей, например лонж ронов (балок) шасси автомобилей или нвсущих рам тракторов и других транспортных устройств. По основному авт. св. № 431988 известна автоматическая линия с программным управлением для механической обработки длинномерных деталей типа лсижеронов шасси автомобилей и несущих рам трактсров. .Эта линия содержит, по .крайней мере, один агрегатный станок с силовой головкой, с приводами главных движений и к(Ж1плексом сменных инструментальных блоков, а также транспортер для перемещения обрабатыааемьк деталей, а также снабжена расположенным параллельно транспортеру деталей дополнительным гран спортером блоков Cll. Недостатком автоматической линии является ее значительные- габариты из-за большого количества инструментальных блоков, каждый из которых несет ограниченное число инструментов, рассчитанных на обработку только одной позиции, что вызьтает значительные потери времени на частую смену инструментальных блоков и снижение тфоизводительности. Упростить конструкцию известной автоматической линии путем уменьшения количества р струментальных блоков за счет добавления дополиительньк шпинделей и совмещения, тем самым, в одном инструментальном блоке инструментов для обработки двух или более позиций, невозможно, так Как при о аботке какой-либо позиции в детали выполняются ложные отверстия тем инструментом, который предназначен для обработки соседней позицка, что недопустимо. Цель изобретения - повышение производительности и уменьшение занимаемой производственной плошади. Поставленная цель достигается тем, что в автоматической линии для механическбй обработки деталей силовая головка усгановлена на силовом столе с воэможносгью перемещения в вертикальной плоскости, перпендикулярно направлению перемещения силового стола, а транспортер сменных инструментальньк блоков расположен над транспортером для перемещения обрабатываемых деталей и в плоскости, перпендикул5фной плоскости перемещения силовой головки относительно силового стола. На фиг. 1 изображена автомагическая линия, вид в плане; «а фиг 2 - то же, поперечный разрез. Автомагическая линия содержит один или несколько вертикальных агрегатных станков 1, каждый из которых содержит силовой стол 2, усгановленный на боковс станине 3, вертикальную стойку 4 с установленной на ней кареткой 5 силовую головку 6, гфиводы 7 главных движений (вращательного и подачи), а также привод 8 стола 8. На силовой головке имеются фиксаторы 9 и прихваты 1О. Для периодического перемещения офабатываемой детали 11 к агрегатному станку 1 с силовой головкой 6 имеется транспортер 12 деталей, на котором жестко закреплено зажимное приспособление 13. Для сообщения транспортеру 12 прямолинейного перемещения с различным щагом по программе служит привод 14 Для обеспечения полной обработки деталей имеются,, например, два сменяемых инструментальных блока 15 и 16, каждый на которых состоит изшпиндельнс коробки 17, кондукгорной плиты 18 н инсгрумента 19. Каждый инструментальный блок снабже возможно наибольшим количеством инструмента. Количество инструмента должно по возможности охватывать наибольщее число обрабатьюаемых в данной детали позиций и определяется конструкцией детали, т.е. инструменты для обработки соседних пози ций при обработке данной позиции не должны попадать на деталь и выполнять в не ложные огверстия, а также, кс«сгрукдией инструментального блока, т.е. его габаритами и возможностью размещения шпинделей с режущими инструментами в .блоке с учетом минимального расстояния между ними. При этом комплект инструментов в блсжах обеспечивает выполнение необходимых технологических переходе. В исходном положении инструментальный блок 15 закреплен на силовой головке 6, а блок 16 находится на запасной позиции транспортера инструментальньк блоков 20. 83 04 Транспортёр блоков 2О состоит- из порала 21, установленного на стойках 22, аправлясющих планок 23, штанги 24 с укепленными на ней сухарями 25 и сфивоа перемещения блоков 26. В гнездах ранспортера 20 блоки опираются роликаи 27 на на1фавляющие планки 23 и вседа находятся между сухарями 25. Автоматическая линия работает слеующим образом. От привода 14 транспортер 12 переещается на расстояние, определяемое рограммой обработки детали. Закрепленая в приспособлени;й 13 деталь Г1 податся для обработки к станку 1 так, что в абочей зоне оказьшается один Из участов детали.. Одновременно силовой стол 2 вместе с силовой головкой 6 и инструментальным блоком 15 перемещается от исходного положения в направлении, перпендикулярном перемещению обрабатываемся детали. При этом необходимые для обработки инструменты располагаются над требуемым участком. По программе каретка 5 подает силовую головку 6 с блоком 15 в направлении обрабатываемой детали 11, закрепленной в приспособлении 13. При этом инструменты, не участвующие в обработке данного участка, оказыва$отся в тех местах детали, где обеспечивается их свободный проход (в окнах детали, вне , вне контура детали и т.д.). По окончании обработки участка- детали каретка 5 с головксй 6 вс вращаегся в исходное положение. Начатом заканчивается один TQKT обработки. Следующий такт начинается с того, что транспортер 12 перемещает деталь 11 для обработки очередного участка. Одновременно стол 2 перемещается на следующую позицию с со огветствующими инструментами блЬка 15 Далее процесс происходит f&k же, как и при обработке первого участка. Смена тактов происходит до тех пор, пока не будет произведена обработка тех отверстий,, которые обрабатываются инструментами блока 15, После скончания последиего такта обработки детали 11 инструментами блсжа 15 происходит смена инструментальных блоков. Для этого стол 2 перемещается в исходное положение, в каретка 5 поднимает инструментальный блок 15 вверх до совпадения направляющих планок силовой головки 6 с направляющими планками 23 транспортера блоков 20. Происходит раэжим стрнхввгов 1О и отвод фиксагоров 9 силовой головки 6. Шганги 24, несущие сухари 25, перемеошюгся влево от гфивода 26. При этом сухари 25 вступают в контакт с инструментальными бпокамв 15 и 16 и последние на роликах 27 также перемещаются влево до тех пор, пока блок 16 не попадает на позицию силовой головки 6, а блок 15 на противоположную свободную позицию транспортера блоков 2О. После этого происходит фиксация и зажим блока 16. Дальнейшая обработка производится аналогично, с тем лишь отличием, что перемещение транспортера 12 происходит в обратном направлении ( к позиций загрузки). После возврата обработанной детали на загрузочную позицию производится съем обработанные детали и установка заготовки. При этом во время перегрузки деталей происходит смена инструментальных блоков в той же последовательности, пшпь блоки перемещаются в обратном направлеИзобретение создает возможность размещения в одном инструментальном блоке большого количества инструментов, предназначенных для обработки различных участков детали, либо выполнения различных технологических переходов, а при обработке конкретного участка детали позволяет переместить инструментальный блок перпендикулярно детали таким образом, что инструменты, не используемые для обработки данном участке детали, оказываются вне детали. Таким образом, значительно сокращается общее количество инструментальных блоков, необходимых для обработки детали, и повьпиается производительность. Формула изобретения Автоматическая линия для механической обработки деталей по авт. св. № 431988, отличающаяся тем, что, с целью повышения, производительности и уменьшения занимаемой площади, силовая головка установлена на силовом столе с воз можностью перемещения в вертикальной плоскости, перпендикулярно направлению перемещения силового стола, а транспортер сменных инструментальных блсжов расположен над транспортером для перемещения обрабатьюаемых деталей и в плоскости, перпендикулярной плоскости пере мещения силовой головки относительно силового стола. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 431988, кл. В 23 Q 39/04, 1972.

tiiLl

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей | 1983 |

|

SU1135604A2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Многооперационный станок | 1979 |

|

SU880689A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| КООРДИНАТНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2074081C1 |

| Устройство для автоматической смены стержневых инструментов в многошпиндельных головках | 1986 |

|

SU1743789A1 |

| Агрегатный модуль с ЧПУ для автоматической линии | 1988 |

|

SU1673391A1 |

Авторы

Даты

1981-05-23—Публикация

1979-06-18—Подача