Изобретение относится к станкостроению, в частности к механической обработке длинномерных деталей, например, лонжеронов (балок), несущих рам тракторов и других транспортных средств.

По основному авт. св. № 831540 известна автоматическая линия для механической обработки деталей, содержащая, по крайней мере, один агрегатный станок с силовой головкой, с приводами главных движений и комплектом сменных инструментальных блоков, а также транспортер для перемещения обрабатываемых деталей, силовую головку, установленную на силовом столе с возможностью перемещения в вертикальной плоскости, перпендикулярно направлению перемещения силового стола, и транспортер сменных инструментальных блоков, расположенный над транспортером для перемещения обрабатываемых деталей в плоскости, перпендикулярной плоскости перемещения силовой головки относительно силового стола 1.

Недостатком известной автоматической линии является необходимость наличия большого количества инструментальных блоков, каждый из которых несет ограниченное число инструментов, так как вступать в работу та или иная группа инструментов может лишь при поступательном перемещении инструментального блока в поперечном, по отнощению к оси детали, направлении посредством силового стола, причем неработающий инструмент не должен попадать на деталь и выполнять в ней ложные отверстия. Большое количество инструментальных блоков приводит к необходимости их частой смены, а следовательно, к недостаточно высокой производительности.

Цель изобретения - повыщение производительности и уменьшение занимаемой производственной площади.

Указанная цель достигается тем, что в автоматической линии для механической обработки деталей, содержащей, по крайней мере, один агрегатный станок с силовой головкой, с приводами главных движений и комплектом сменных инструментальных блоков, а также транспортер для перемещения обрабатываемых деталей, силовую головку, установленную на силовом столе с возможностью перемещения в вертикальной плоскости, перпендикулярно направлению перемещения силового стола, и транспортер сменных инструментальных блоков, расположенный над транспортером для перемещения обрабатываемых деталей в плоскости, перпендикулярной плоскости перемещения силовой головки относительно силового стола, инструментальные блоки снабжены барабанами, несущими инструмент, с механизмами их поворота, установленными на силовых головках.

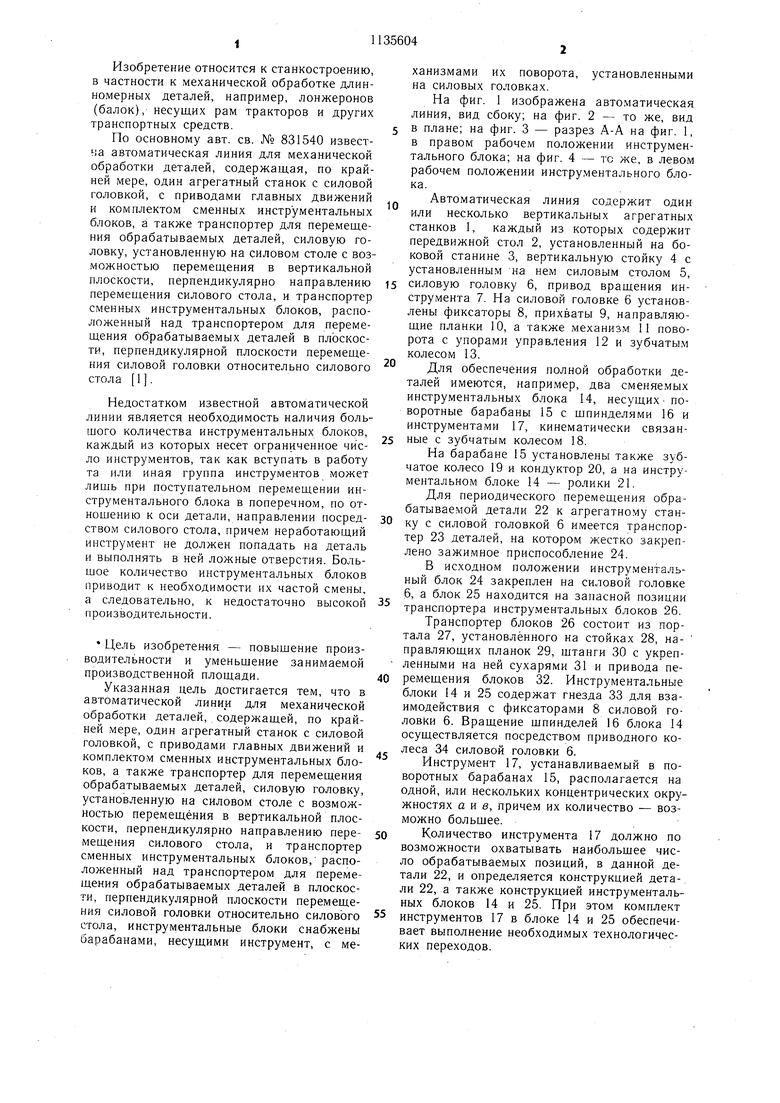

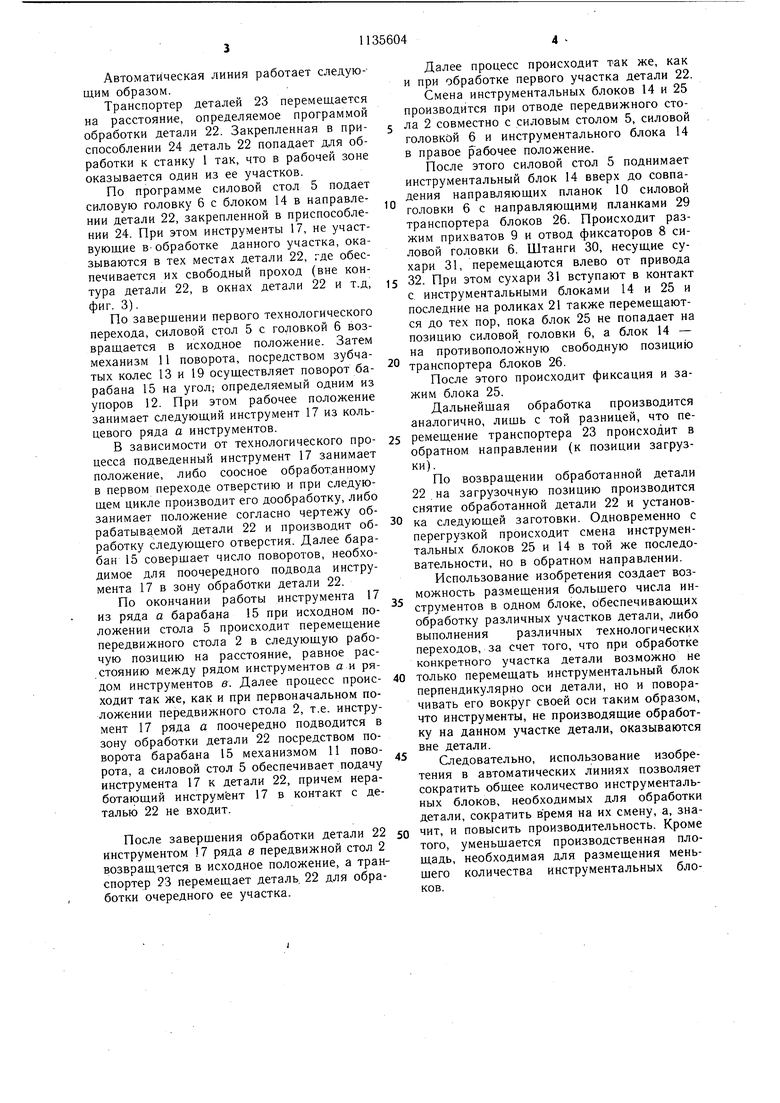

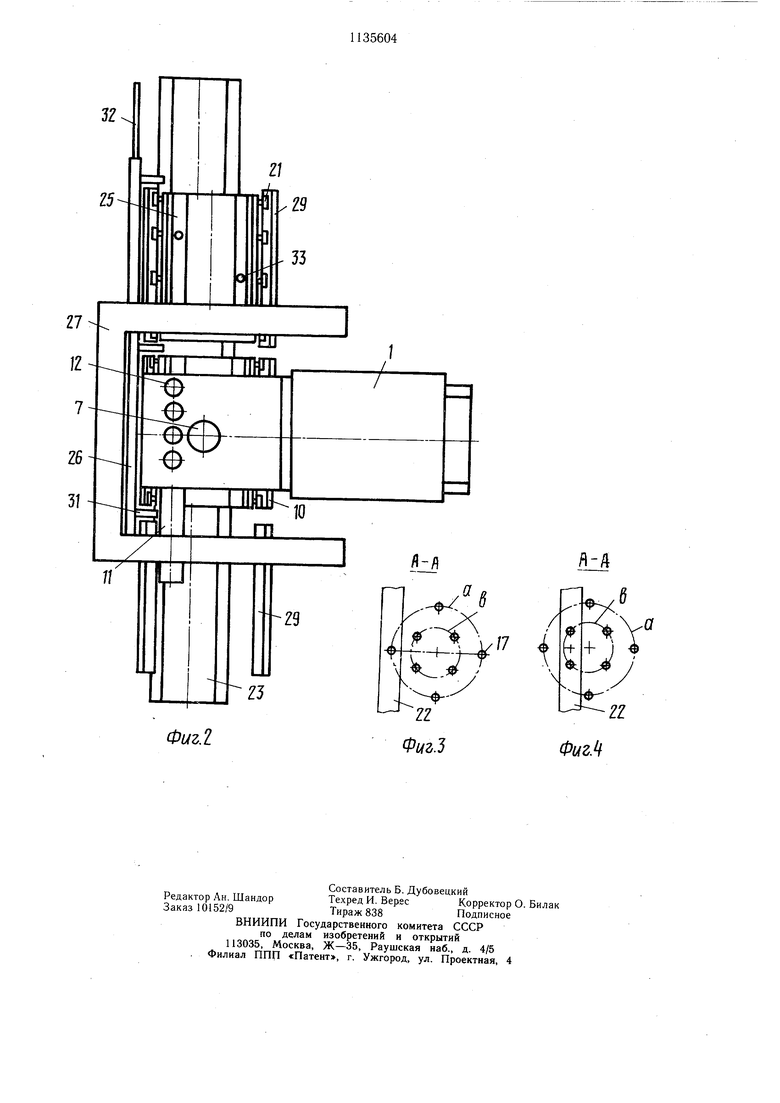

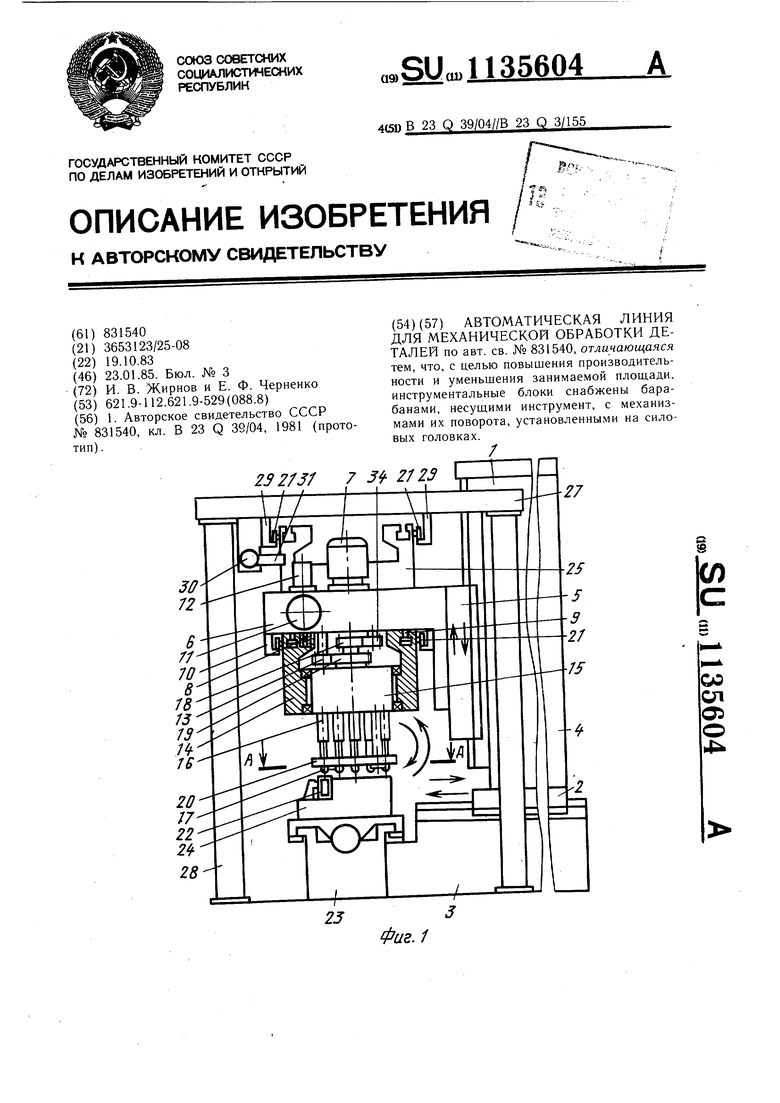

На фиг. 1 изображена автоматическая линия, вид сбоку; на фиг. 2 - то же, вид 5 в плане; на фиг. 3 - разрез А-А на фиг. 1, в правом рабочем положении инструментального блока; на фиг. 4 - то же, в левом рабочем положении инструментального блока.

Автоматическая линия содержит один или несколько вертикальных агрегатных станков 1, каждый из которых содержит передвижной стол 2, установленный на боковой станине 3, вертикальную стойку 4 с установленным на нем силовым столом 5, 5 силовую головку б, привод вращения инстру.мента 7. На силовой головке 6 установлены фиксаторы 8, прихваты 9, направляющие нланки 10, а также механизм 11 поворота с упорами управления 12 и зубчатым колесом 13.

Для обеспечения полной обработки деталей имеются, например, два сменяемых инструментальных блока 14, несущих- поворотные барабаны 15 с шпинделями 16 и инструментами 17, кинематически связанные с зубчатым колесом 18.

На барабане 15 установлены также зубчатое колесо 19 и кондуктор 20, а на инструментальном блоке 14 - ролики 21.

Для периодического перемещения обрабатываемой детали 22 к агрегатному стан0 ку с силовой головкой 6 имеется транспортер 23 деталей, на котором жестко закреплено зажимное приспособление 24.

В исходном положении инструментальный блок 24 закреплен на силовой головке 6, а блок 25 находится на запасной позиции транспортера инструментальных блоков 26.

Транспортер блоков 26 состоит из портала 27, установленного на стойках 28, направляющих планок 29, штанги 30 с укреп ленными на ней сухарями 31 и привода перемещения блоков 32. Инструментальные блоки 14 и 25 содержат гнезда 33 для взаимодействия с фиксаторами 8 силовой головки 6. Вращение шпинделей 16 блока 14 осуществляется посредством приводного колеса 34 силовой головки 6.

Инструмент 17, устанавливаемый в поворотных барабанах 15, располагается на одной, или нескольких концентрических окружностях айв, причем их количество - возможно большее.

Количество инструмента 17 должно по возможности охватывать наибольшее число обрабатываемых позиций, в данной детали 22, и определяется конструкцией детали 22, а также конструкцией инструментальных блоков 14 и 25. При этом комплект 5 инструментов 17 в блоке 14 и 25 обеспечивает выполнение необходимых технологических переходов.

Автоматическая линия работает следую-щим образом.

Транспортер деталей 23 перемещается на расстояние, определяемое программой обработки детали 22. Закрепленная в приспособлении 24 деталь 22 попадает для обработки к станку 1 так, что в рабочей зоне оказывается один из ее участков.

По программе силовой стол 5 подает силовую головку 6 с блоком 14 в направлении детали 22, закрепленной в приспособлении 24. При этом инструменты 17, не участвующие в-обработке данного участка, оказываются в тех местах детали 22, где обеспечивается их свободный проход (вне контура детали 22, в окнах детали 22 и т.д, фиг. 3).

По заверщении первого технологического перехода, силовой стол 5 с головкой 6 возвращается в исходное положение. Затем механизм 11 поворота, посредством зубчатых колес 13 и 19 осуществляет поворот барабана 15 на угол; определяемый одним из упоров 12. При этом рабочее положение занимает следующий инструмент 17 из кольцевого ряда а инструментов.

В зависимости от технологического процесса подведенный инструмент 17 занимает положение, либо соосное обработанному в первом переходе отверстию и при следующем цикле производит его дообработку, либо занимает положение согласно чертежу обрабатываемой детали 22 и производит обработку следующего отверстия. Далее барабан 15 соверщает число поворотов, необходимое для поочередного подвода инструмента 17 в зону обработки детали 22.

По окончании работы инструмента 17 из ряда а барабана 15 при исходном положении стола 5 происходит перемещение передвижного стола 2 в следующую рабочую позицию на расстояние, равное расстоянию между рядом инструментов аи рядом инструментов в. Далее процесс происходит так же, как и при первоначальном положении передвижного стола 2, т.е. инструмент 17 ряда а поочередно подводится в зону обработки детали 22 посредством поворота барабана 15 механизмом 11 поворота, а силовой стол 5 обеспечивает подачу инструмента 17 к детали 22, причем неработающий инструмент 17 в контакт с деталью 22 не входит.

После заверщения обработки детали 22 инструментом 7 ряда в передвижной стол 2 возвращается в исходное положение, а транспортер 23 перемещает деталь, 22 для обработки очередного ее участка.

Далее процесс происходит так же, как и при обработке первого участка детали 22. Смена инструментальных блоков 14 и 25 производится при отводе передвижного сто5 ла 2 совместно с силовым столом 5, силовой головкой 6 и инструментального блока 14 в правое рабочее положение.

После этого силовой стол 5 поднимает инструментальный блок 14 вверх до совпадения направляющих планок 10 силовой

0 головки 6 с направляющими планками 29 транспортера блоков 26. Происходит разжим прихватов 9 и отвод фиксаторов 8 силовой головки 6. Штанги 30, несущие сухари 31, перемещаются влево от привода

5 32. При этом сухари 31 вступают в контакт с инструментальными блоками 14 и 25 и последние на роликах 21 также перемещаются до тех пор, пока блок 25 не попадает на позицию силовой головки 6, а блок 14 - на противоположную свободную позицию

транспортера блоков 26.

После этого происходит фиксация и зажим блока 25.

Дальнейшая обработка производится аналогично, лищь с той разницей, что перемещение транспортера 23 происходит в обратном направлении (к позиции загрузки).

По возвращении обработанной детали 22 на загрузочную позицию производится снятие обработанной детали 22 и установка следующей заготовки. Одновременно с перегрузкой происходит смена инструментальных блоков 25 и 14 в той же последовательности, но в обратном направлении.

Использование изобретения создает возможность размещения больщего числа ин5струментов в одном блоке, обеспечивающих обработку различных участков детали, либо выполнения различных технологических переходов, за счет того, что при обработке конкретного участка детали возможно не

0 только перемещать инструментальный блок перпендикулярно оси детали, но и поворачивать его вокруг своей оси таким образом, что инструменты, не производящие обработку на данном участке детали, оказываются вне детали.

Следовательно, использование изобретения в автоматических линиях позволяет сократить общее количество инструментальных блоков, необходимых для обработки детали, сократить время на их смену, а, значит, и повысить производительность. Кроме того, уменьщается производственная площадь, необходимая для размещения меньщего количества инструментальных блоков.

П

Фиг

fl-Д

/

V

11

Фиг.З

ФцгМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механическойОбРАбОТКи дЕТАлЕй | 1979 |

|

SU831540A2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Многооперационный станок | 1979 |

|

SU880689A1 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| Агрегатный обрабатывающий центр | 1984 |

|

SU1255394A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ по авт. св. № 831540, отличающаяся тем, что, с целью повышения производительности и уменьшения занимаемой плош,ади, инструментальные блоки снабжены барабанами, несуш,ими инструмент, с механизмами их поворота, установленными на силовых головках.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия для механическойОбРАбОТКи дЕТАлЕй | 1979 |

|

SU831540A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Вторичный гальванический элемент | 1929 |

|

SU23275A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-19—Подача