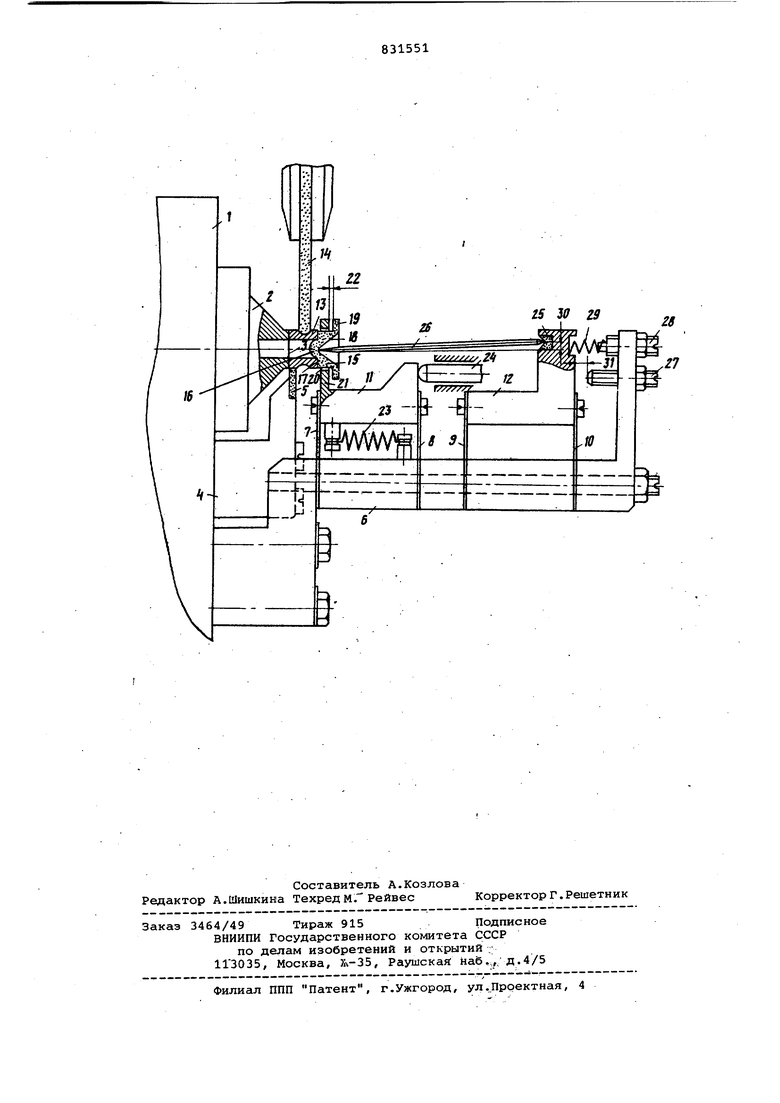

- .- V , . .Изобретение относился к абразивной обработке и может быть использовано в подшипниковой протльзшленности для бесцентровой обработки колец. По основному авт.св. №351677 известно устройство для бесцентровой обработки, деталей, устанавливаемых на радиальные опоры и приводимых во вращение с помощью торцевого прижима от осевой опоры, выполненного в виде шарнирно закрепленной оправки, свобод ный торец которой очерчен по форме одного из тел вращения и входит в центральное- отверстие обрабатываемой детали . однако при шарнирно закрепленной оправки с обрабатываелвлм изделием возникает дисбаланс за счет присоединенной массы оправки, превос ходящей массу изделия, в результате чего колебания оправки передаются на обрабатываемое изделие. При этом опргфка свободным концом, выполненны по форме одного из тел вращения, баз руется на внутреннюю фаску обрабатыBcteMoro изделия, что при Некачествен ном выполнении фаски (некруглость, эксцентричность и т.п.) вызывает биение оправки и снижает качество обработки. Кроме того, износ свободног конца оправки снижает точность обработки изделия и долговечность устройства в целом. Цель изобретения - повышение точности обработки. Поставленная цель достигается тем, что устройство снабжено установленными на основании, посредством введенгалх в устройство упругих пластин, основной и дополнительной подпружиненными каретками, а опрашса выполнена разъемной в виде иглы и центрирующей головки с плоским ведущим пояском, буртом и центровым подпятником, расположенной на одном конце иглы, другой конец которой размещен в основной каретке, при этом дополнительная каретка установлена с возможность взаимодействия с буртом центрирующей головки и введенным в: устройство толкателем привода. . На-чертеже схематически изображено устройство для бесцентровой обработки деталей. На корпусе 1 смонтирован шпиндель 2 с плоским ведущим торцом 3, закреплены кронштейн 4 с радиальными опорами 5 и основание 6. На последрем посредством двух пар упругих плас«гин 7, 8 и 9, 10 установлены подвижные каретки 11 и 12. Каретка 12 является основной, а каретка 11 - дополнительной. На плоский торец шпинделя 2 и радиальные опоры 5 базирует ся подлежащая обработке деталь 13, например внутреннее кольцо шариковог подшипника-, с которым может взаимоде ствовать инструмент 14, в данном слу чае шлифованный круг. Соосно с деталью 13 установлена головка 15 в форме тела вращения, имеющая со стороны детали центрирующий выступ 16 и плос кий кольцевой поясок 17, а с обратной стороньа - центровой подпятник 18 и бурт 19. Наружная поверхность головки 15 имеет цилиндрическую поверхность 20. Дополнительная каретка 11 снабжена кольцом 21, охватывающим с зазором цилиндрическую поверхность 20 го ловки 15 и отделенным от бурта 19 осевым зазором 22. Каретка 11 поджата пружиной 23 растяжения к толкателю 24, связанному с приводом. На основной кг1ретке 12 закреплен подпятник 25, между центровым подпят ником 18 головки 15 и подпятником 25 основной каретки 12 установлена игла 26, заточенная с обоих концов. Игла 26 и головка 15 в совокупности образуют оправку, обеспечивающую прижати детали 13 к торцу шпинделя. На основании б установле ны также- регулируемый ВИНТОВОЙ упор 27 и регулировочны винт 28, между последним и основной кареткой 12 установлена пружина 29 сжатия, которая слабее пружины 23. Ось подпятника 25 расположена относительно оси детали 13 и головки 15 со смещением 30 в противоположную от радиальных опор сторону. Между концо винта 27 и основной кареткой 12 предусмотрен зазор 31, превышшощий высо ту выступа 16. Устройство работает следующим образом. Деталь 13 прижимается головкой 15 к торцу шпинделя 2 и приводится им во вращении, при этом силы фрикци онного взаимодействия торца шпинделя 2 с деталью 13 прижимают последнюю к радиальным опорам 5. Смещение 30 заднего конца иглы 26 обеспечивает дополнительное прижа тие детали 13 к опорам 5. Выступ 16 обеспечивает центрирование головки 15 по отверстию детали 13, а плоский ведущий поясок 17 - оптимальную ориентацию головки. Игла 26 может свободно проворачваться в подпятниках 18 и 25, что обеспечивает свободу вращения детали 13 с головкой 15 даже при затуплении одного из концов иглы 26. Сила прижатия детали 13 к торцу шпинделя 2 задается затягиванием пружины 29 регулировочным винтом 28. После завершения обработки отвод инструмент 14 от детали и смещают т атель 24 вправо, пружина 23 смещат вправо дополнительную каретку 11, кольцо 21, воздействуя на бурт 19, отводит вправо головку 15, выводя центрирующий выступ 16 из отверстия детали 13, что позволяет снять готовую деталь и заменить ее очередной заготовкой. Загрузку и разгрузку производят перемещениями заготовки и готовой детали в перпендикулярной их оси плоскости. При перемещении головки 15 вправо игла 26 передает движение основной каретке 12 и, сжимая пружину 29, выбирает зазор 31 и сажает каретку 12 на упор 27. После загрузки очередной заготовки толкатель смещает дополнительную каретку 11 влево, при этом пружина 29 перемещает в том же направлении основную каретку 12, иглу 26 и головку 15. Выступ 16 входит в отверстие детали 13, центрируя головку по детали, а плоский ведущий поясок 17 садится на торец детали,после чего продолжающимся движением толкателя 24 кольцо 21 отводится от бурта 19; образуя зазор 22, что позволяет подвести к детали 13 инструмент 14 и начать следующий цикл обработки. Технико-экономическая эффектна- . ность устройства заключается в повышении точности обработки деталей типа колец подшипников.. Кроме того, снабжение устройства дополнительной подвижной кареткой обеспечивает повышение производительности обработ|КИ, выполнение оправки в виде игль1, (заточенной с обоих концов, повышает долговечность устройства, а простая установка иглы в подпятниках головки и основной каретки обеспечивает уменьшение времени на переналадку и повышение эксплуатационных характеристик устройства в целом. формула изобретения Устройство для бесцентровой обработки деталей по авт.св. № 351677, отлич.ающееся тем, что, с целью повышения точности обработки, оно снабжено установленными на § рновании, посредством введенных, в устройство упругих пластин, основной и дополнительной подпружиненными каретками, а оправка выполнена разъемной в- виде иглы и центрирующей головки с плоским, ведущим пояском, буртом и центровым подпятником, расположенной на одном конце иглы, другой конец которой размещен в основной каретке, при этом дополнительная каретка установлена с возможностью взаимодействия с буртом центрирующей головки и введением в устройство толкателем привода. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ,№ 351677, кл. В 24 В 5/18, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Универсальный бестропереналаживаемыйКлиНОВОй ТОКАРНый пАТРОН | 1979 |

|

SU831398A1 |

| Станок для двусторонней обработки концов валов | 1986 |

|

SU1397185A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU365244A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для финишной обработки деталей | 1980 |

|

SU876394A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача