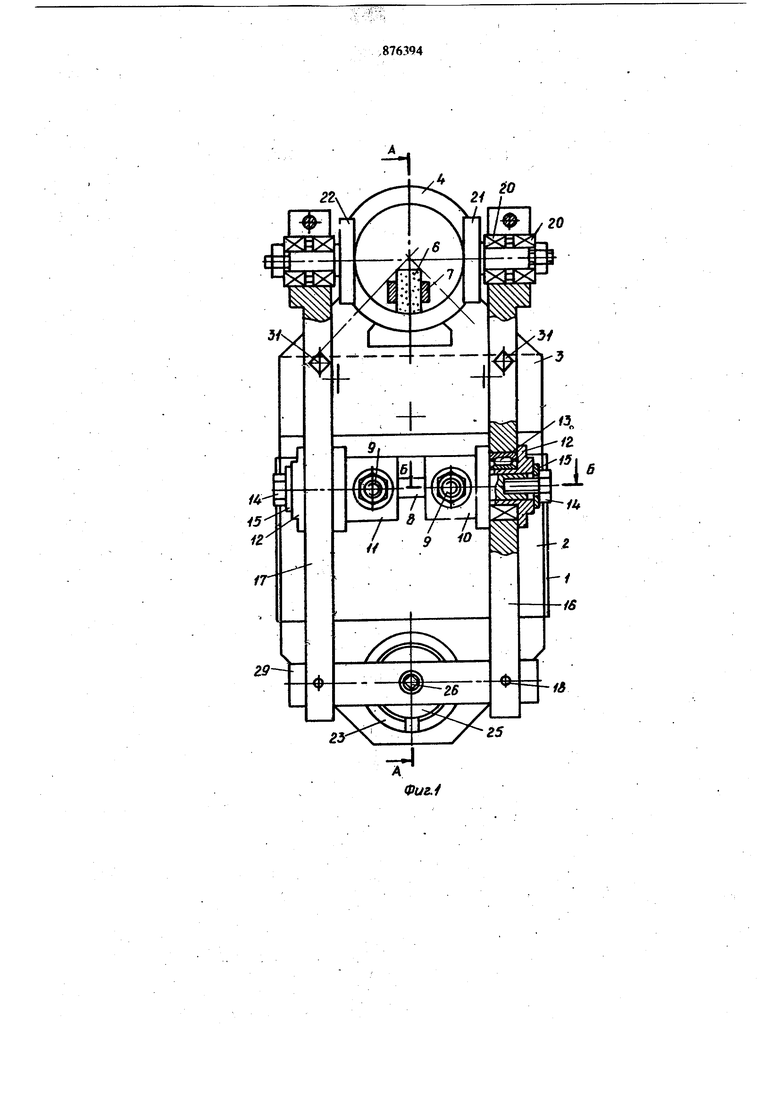

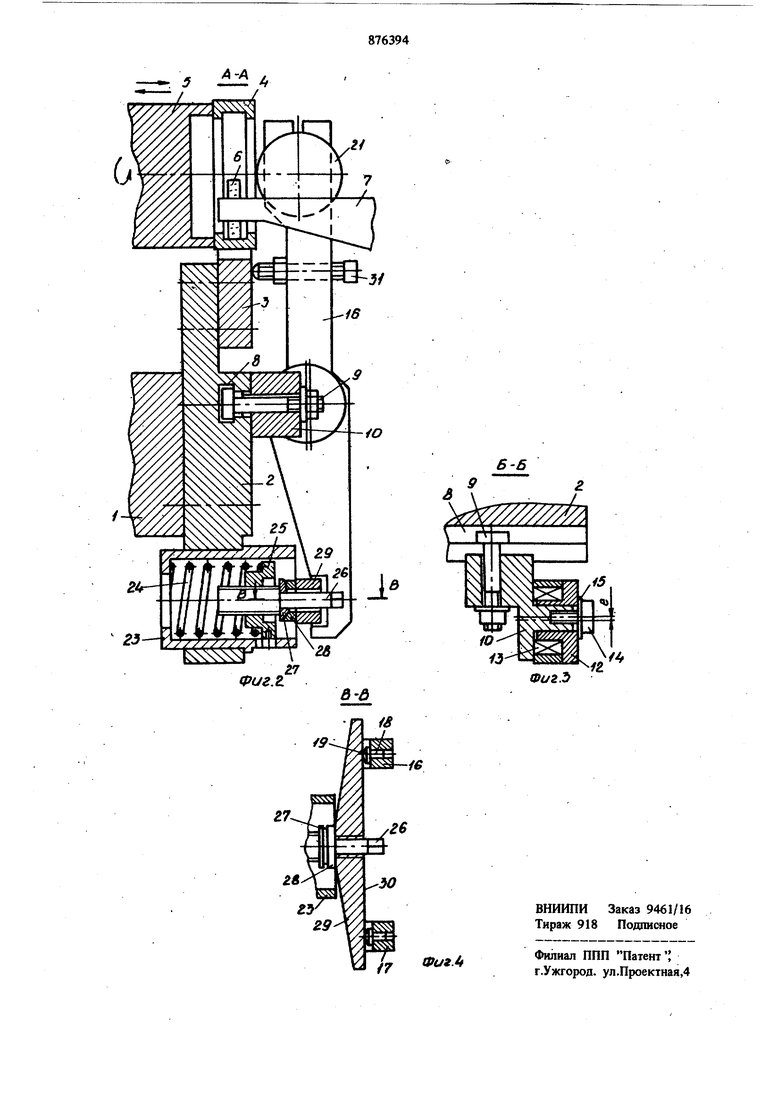

Изобретение относится к станкостроению, в частности к устройствам для финишной обработки деталей, например колец подшипников качения. Известны устройства для финишисм обработки деталей, содержащие механизм осциллировакия инструмента, связанный с приводом вращения ведущий элемент, даа поворотных рычага с прижимными роликами, оси которых параллельны друг другу и осям поворота рычагов, Средства дня силового замыкания роликов на деталь и их отвода от детали, установленные на основании 1. Недостатком известных устройств является иевозможность их использования для обработки деталей типа колец подшипников качения. Цель изобретения - обеспечение обработки деталей типа колец подшипников качения е ведением их по торцу ведущего элемента независимо от влияния разброса размеров диаметров роликов. Указаниая цель достигается тем, что на ведущем элементе выполнен плоский кольцевой поясок, ось каждого из рычагов снабжена эксцентриком, а средства силового замыкания снабжены равноплечими коромыслом, взаимодействующим своими концами с рычагами, а средней точкой - с общим силовым элементом. Кроме того, с целью расширения диапазона типоразмеров обр абатьтаемых колец, рычаги смонтированы на введенных в устройство крон-. штейнах, установленных с возможностью взаимодействия с направляющей основания. На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2. На станине 1 станка неподвижно закреплено основание 2 устройства, несущее блок 3 радиальных опор базирования подлежащей обработке детали, в данном случае кольца 4 роликового подщипника, прилегающего своим базовым торцом к ведущему элементу 5 - торцу цяшнделя станка, связанного с приводом цикловых перемещений вдоль оси вращения. На торце шпинделя выполнен плоский кольцевой поясок. Обработка кольца осуществляется инструментом, 387 например абразивным бруском 6, который приво лится посредством держателя 7, снизанного с механизмом осциллирования, в возвратно-поступательное движение вдоль образующей дорожки качения кольца 4. Основание 2 снабжено направляющей, например пазом 8 Т-образного профиля, на которой посредством болтов 9 с Т-образными головками закреплены установочно-подвижные кронштейны 10 и И со смонтированными на них посредством эксцентриковых втулок 12, игольчатых подшипников 13 и винтов 14 с шайбами 15 рычагами 16 и 17, снабженными упорами 18 с выпуклыми головками 19. Щ рычагах 16 и 17 посредством подшипников 20 смонтировань ролики 21 и 22, вэаимодействующие с торцом кольца 4. На основании 2 закреплен стакан 23, в котором установлена пружина 24 с нажимной тарелкой 25 и регулировочным винтом 26. На заплечик винта 26 через пару сферических шайб 27 и 28 опирается урав нительное коромысло 29, с плоской поверхностью 30 этого коромысла взаимодействуют выпзаслые головки 19 упоров 18. РЬиаги 16 . и 17 снабжены регулируемыми упорами-ограничителями 31. Устройство работает следующим образом. При обработке детали 4 инструментом 6 шпиндель 5 станка находится в крайнем правом положении, кольцо 4 базируется на плоский кольцевой поясок торца шпинделя 5 и блок 3 радиальных опор, и усилие пружины 24 через тарелку 25, регулировочный винт 26, шай бы 27 и 28 и коромысло 29 подается на головки 19 упоров 18, поворачивая рычаги 16 и 17 в направлении прижатия роликов 21 и 22 к торцу кольца 4. Коромысло 29 обеспечивает одинаковое усилие прижатия обоих роликов .21 и 22 независимо от влияния разброса размеров этих роликов по диаметру. После з&ершения обработки отводят инструмент 6 от обрабатьшаемой поверхности и затем перемещают шпиндель 5 влево для разгруз ки готовой детали 4 и ее замены очередной заготовкой. Пружина 24 при ходе шпинделя 5, влево поворачивает рычаги 16 и 17 против часовой стрелки до соприкосновения упоров-ограничителей 31 с блоком 3 радиальных опор. При ходе вправо очередная заготовка, нажимая на ролики 21 и 22, поворачивает рычаги 16 и 17 по часовой стрелке и последние через коромысло 29 снова сжимают пружину 24, обеспечивая прижатие детали 4 к плоскому кольцевом пояску торца шпинделя 5. Ушлие прижатия регулируют вращением винта 26. Устройство допускает значительный (порядка единиц миллиметров) разброс размеров диаметров роликов 21 и 22. Эксцентриковые втулки 12 служат для установки зон контактов роликов 21 и 22 с кольцом 4 по диаметру этого кольца. Независимо от разброса размеров диаметров роликов 21 и 22, их образующие остаются параллельными осями вращения роликов относительно рычагов 16 и 17 и осям поворота этих рычагов относительно кронштейнов 10 и П. Для настройки станка на другой размер колец достаточно ослабить гайки болтов 9 и сдвинуть или раздвинуть кронштейны 10 и 11 по пазу 8, при этом выпуклые головки 19 упоров 18 перемещаются по плоскости 30 короМысла 29, что автоматически обеспечивает передачу усилия пружины 24, выполняющей функции силОвого элемента, на оба ролика 21 и 22. Возможны модификахши устройства, например, пружина 24 может быть заменена гидроили пневмоцилиндром, кулачком или любым иным силовым элементом, Т-образный паз 8 может быть заменен направляющей другого Формула изобретения 1.Устройство для финишиой обработки деталей, содержащее механнзм осциллирования инструмента, связанный с приводом вращения ведущий элемент, два поворотных рычага с прижимными роликами, оси которых параллельны друг другу и осям поворота рычагов, средства для силового замыкания роликов на деталь и их отвода от детали установленные на основании, отличающее с. я тем, что, с целью обеспечения обработки деталей типа колец подшипников качения с ведением их по торцу ведущего элемента независимо от влияния разброса размеров диаметров роликов, на ведущем элементе выполнен плоский кольцевой поясок, ось каждого из рычагов снабжена эксцентриком, а средства силового замыкания снабжены равноплечим коромыслом, взаимодействующим своикш концами с рычагами, а средней точкой - с общим силовым элементом. 2.Устройство по п. 1, о т л и ч а ю ш ее с я тем, что, с целью расширения диапазона типоразмеров обрабатьтаемых колец, рычаги смонтированы на введенных в устройство кронштейнах, установленных с возможностью взаимодействия с иаправляющей основания. Источники информации, принятые во внимание при экспертизе 1. Авторскре свидетельство СССР N° 509413, кл. В 24 В 35/00, 1971.

to

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для бесцентровой обра-бОТКи дЕТАлЕй | 1979 |

|

SU831551A2 |

| Устройство для базирования и вращения деталей | 1978 |

|

SU779050A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки дорожек каченияпОдшипНиКОВыХ КОлЕц | 1971 |

|

SU846236A1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-20—Подача