1

Иаобрегение относится к технологическим процессам притупления острых кромо и снятий заусенцев, преимущественно деталей, обрабатываемых на токарных или шлифовальных станках.

Известен способ притупления острых кромок, при котором производят механическое срезание заусенцев с острой кромки обрабатываемой детали режущей поверхностью вращающегося инструмента в вице цилиндра. Данным способом обеспечивают снятие заусенца одновременно с обработкой детали, например шлифованием ее поверхности на шлифовальном станке 1 Однако способ не обеспечивает радиус- ное притупление острых кромок, поэтому требуется дополнительная операция притупления, чем снижается пррнзводительность, удлиняется время технологического цикла и повышается себестоимость продукции.

Известен также способ обработки фасок, при котором обработку ведут вращающимся профилированным инструментом.

ось вращения которого установлена под углом к обрабатываемому изделию f2 j. Однако технологические возможности данного спосооа ограничены и недостаточно высоко качество обработки.

Цель изобретения - повышение качества обработки и произвоцительнсюти.

Поставленная цель достигается тем,, что при обработке фаски в качестве инструмента используют диск с несимметричной относительно оси вращения образующей на рабочей периферийной части.

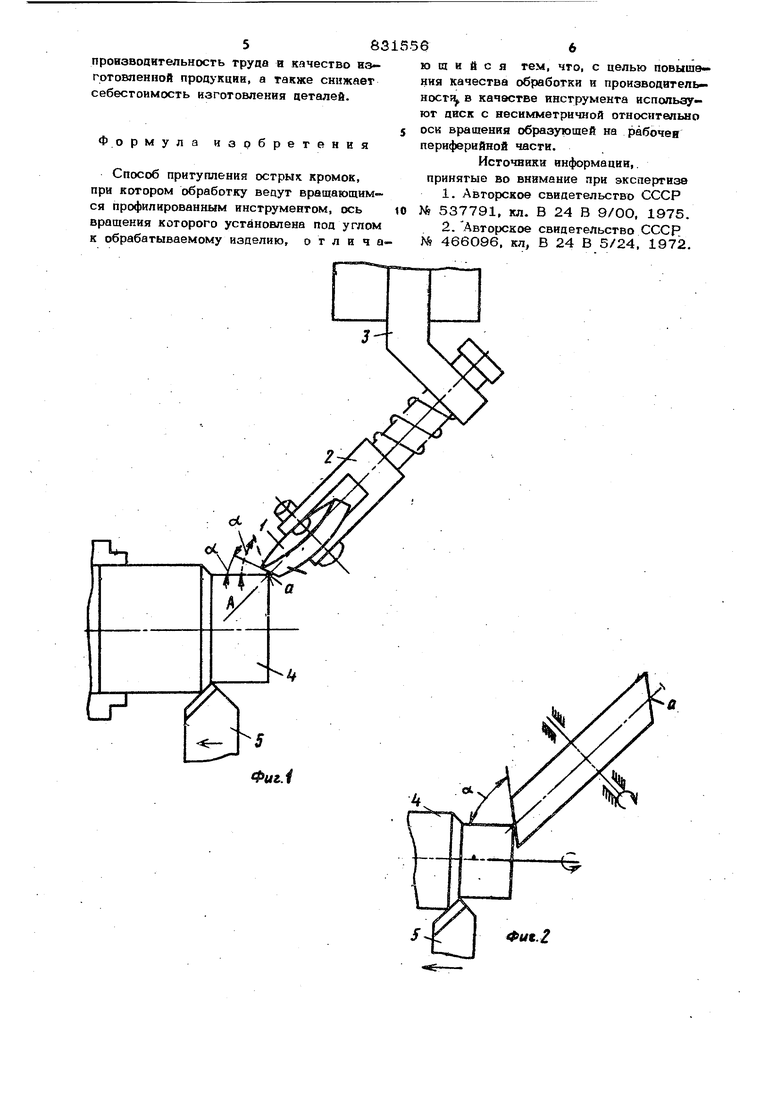

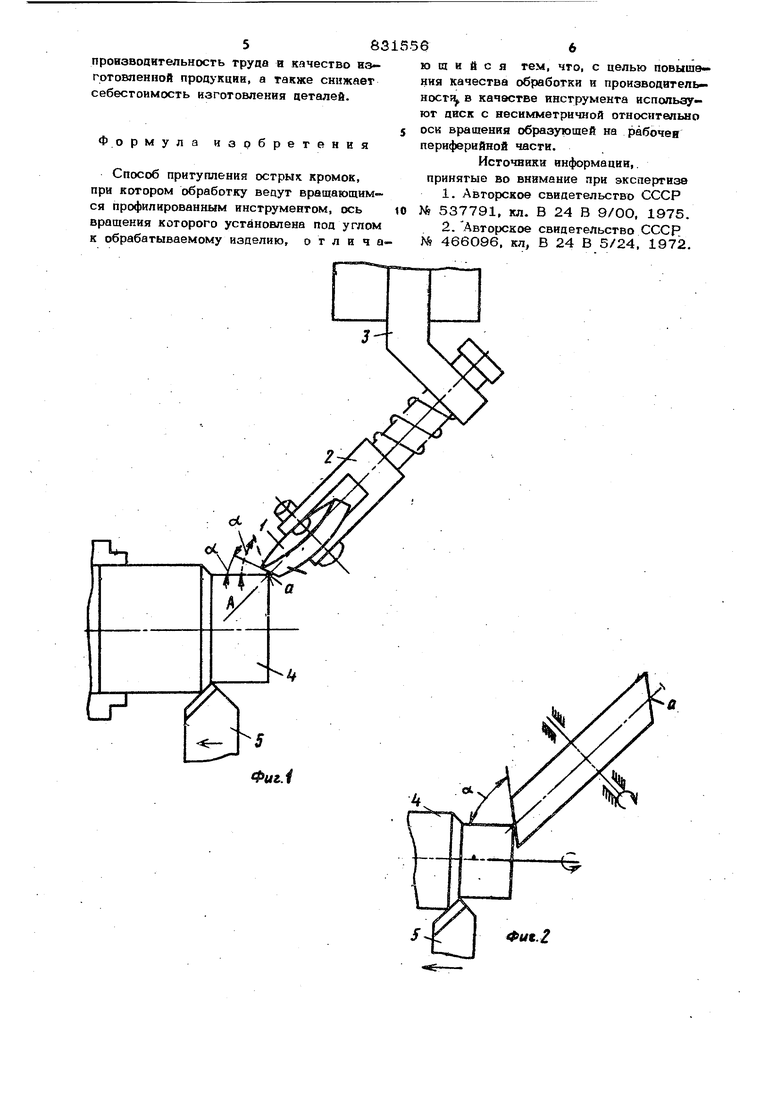

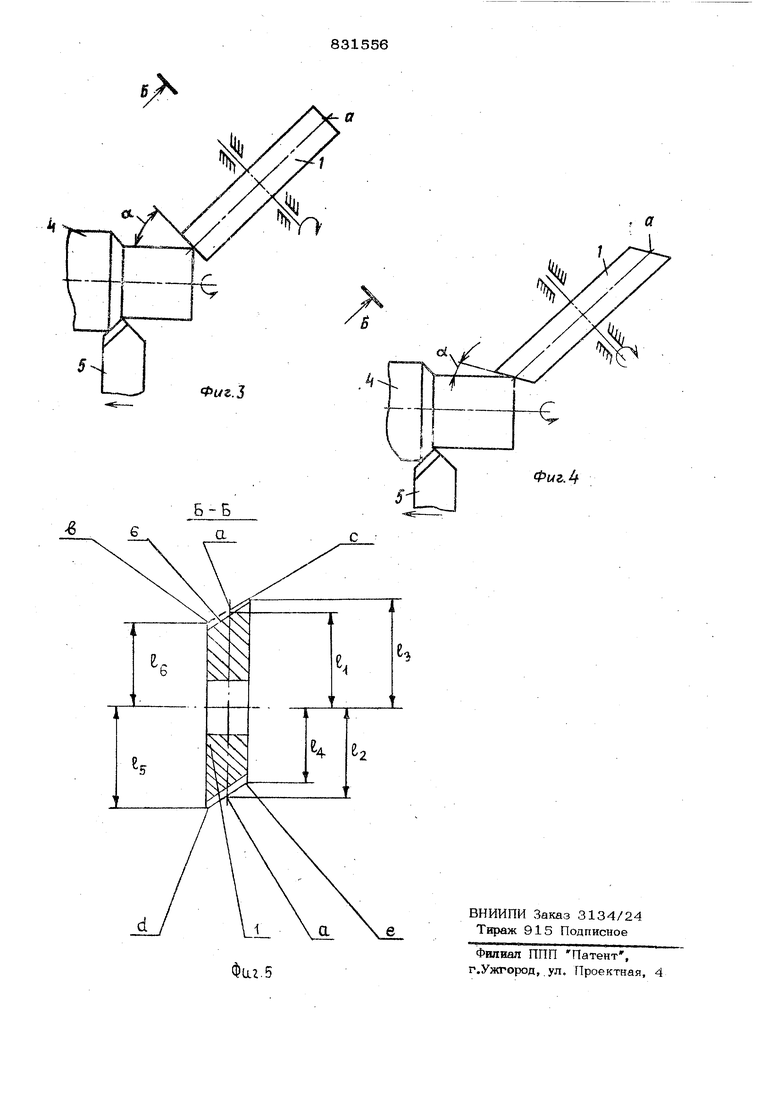

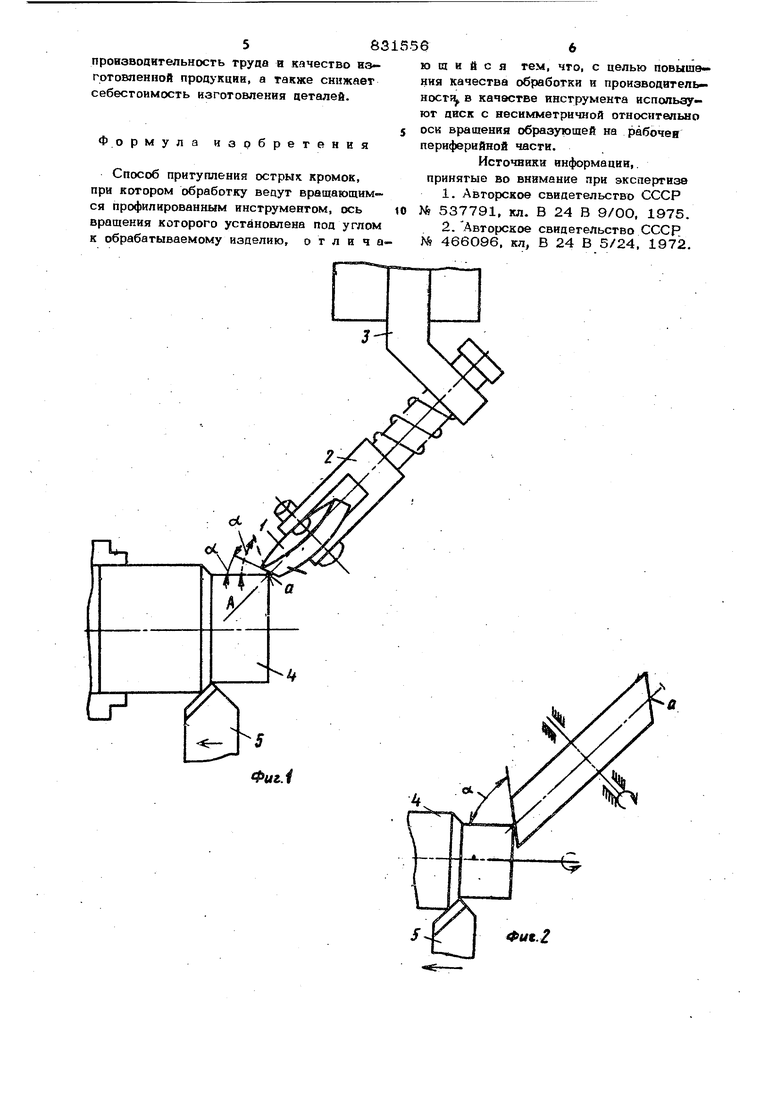

На фиг. 1изображена схема установки приспособления .с зачищающим инструментом станка, вид в плане; на фиг. 2 положение режущей поверхности зачищающего инсгрумента к образующим острой кромки детали, при провороте инструмента вокруг своей оси во время работы на на фиг. 3 - то же, на угол 18О ; на фиг. 4 - то же, на угол на фиг. 5 - разрез Б-5 на фиг. 3.

Способ реализуется зачищающим инструментом, режущая поверхность которого

выполнена, например, в виае части наклонного цилиндра с осью, расположенной под углом к оси вращения зачищающего инструмента, при этом образующие не параллельны оси вращения инструмента и их периферийные точки не симметричны периферийным точкам противоположной образующей режущей поверхности инструмента в плоскости, проходящей через ось вращейия зачищающего инструмента.

Кроме указанных участков образуются два других участка, образующие которых параллельны оси вращения зачищающего инструмента и их периферийные точки симметричны противоположным точкам

образующей режущей поверхности инструмента в плоскости, проходящей через ось вращения зачищающего инструмента.

Наилучший результат притупления обеспечивается при угле наклона оси цилиндра к оси вращения зачищающего инструмента в пределах ЗО, а в точке контакта режущей поверхности зачищающего инструмента с острой кромкой детали при выполнении окружности с симметрией точек от- носительно оси вращения инструмента,, т. е. в плоскости сечения, проходящей через точку контакта острой кромки с режущей поверхностью и перпендикулярной оси вращения, в сечении - окружность с цент- ром в оси вращения зачищающего инструмента.

Устройство, реализующее предлагаемый способ, содержит зачищающий инструмент

1,установленный в подпружиненной вилке

2,закреплечной в корпусе 3, который может быть прикреплен на станке или на дополнительном резцедержателе станка. Устройство содержит также деталь 4, резец 5, режущие элементы б режущей по- верхности зачищающего инструмента 1.

Притупление острых кромок и снятие заусенца осуществляют следующим образом.

Вариант 1. Притупление острых кромок и снятие заусенца на токарных и шлифовальных станках. I

Поверхность детали 4 обтачивают резцом 5 и одновременно собразованием острой кромки к ней подводится в контак режущая поверхность зачищающего инструмента 1 (с контактом в точке а ) с по, мощью вилки 2 . Режущие элементы 6 на режущей поверхности зачищающего ин- струмента 1 начинают счищать острую кромку детали и одновременно за счет сил трения зачищающий инструмент проворачивается, изменяя угол oL (угол

наклона образующей режущей поверхности зачищающего инструмента к образующим острой кромки), за счет чего начинает счищаться новая площадка на острой кромке обрабатываемой детали. С увеличением ширины зачищаемой плошадки на острой кромке детали увеличивается сила резания, которая становится больше, чем сила торможения, образованная углом наклона осей вращения зачищающего инструмента и обрабатываемой детали, что внов обеспечивает проворот зачищающего инструмента и изменение угла oL и т. д.

В процессе притупления острой кромки происходит постоянное вращение зачищающего инструмента 1 вокруг оси его вращения, чем достигается изменение угла ci , обеспечивающее как снятие заусенца с острой кромки обрабатываемой детали, так и ее радиусное притупление ра- .диусом R от О,1 до 2 мм в основное технологическое время обработки детали 4

Величина радиуса притупления регулируется изменением угла и изменением величины усилия прижима вилки 2 пружиной.

Вариант 2. Притупление острых кромок на обработанных деталях, например, станины станков после фрезерной операции.

Зачищающий инструмент 1 закрепляют на валу привода, например электродрели, включают вращение и, устанавливая ось вращения ее вала под углом 45 , перемещают вращающийся зачищающий инструмент вдоль острой кромки. За счет того, что угол сА постоянно в процессе вращения зачищающего инструмента 1 изменяется от 15 до к образующим острой кромки, то происходит ее радиусное притупление с одновременным снятием заусенца.

Данный способ притупления острых кр6мок обеспечивает повышение производительности к исключение последующих операций притупления острых кромок на обработанных деталях за счет радиусного притупления острых кромок с одновременным снятием заусенца.

Кроме того, способ обеспечивает как параллельное притупление острых кромок одновременно с обработкой деталей на токарных, шлифовальных, строгальных станках с исключением .последующих операций притупления, так и обеспечивает выполнение операции притупления острых кромок отдельной операцией, например, притупление острых кромок на деталях, обработанных на фрезерных станках, что повышает

произвоцительнсюгь труда и качество нэгртовяенной продукции, а также снижает себестоимость изготовления деталей.

Ф о рмула изобретения

Способ притупления острых кромок, при котором обработку ведут вращающимся профилированным инструментом, ось вращения которого установлена под углом к обрабатываемому изделию, отличающийся тем, что, с целью повыше ния качества обработки и производвтельностР в качестве инструмента используют диск с несимметричной относительно оси вращения образующей на рабочая периферийной части.

Источники информации,, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 537791, кл. В 24 В 9/00, 1975.

2.Авторское свидетельство СССР № 466096, кл, В 24 В 5/24, 1972.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для притупления острых кромок | 1979 |

|

SU929334A2 |

| Устройство для снятия острых кромок | 1979 |

|

SU850356A1 |

| Устройство для снятия фаски | 1981 |

|

SU1014673A1 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ФАСОК И ЗАУСЕНЦЕВ НА КРОМКАХ ОТВЕРСТИЙ | 1999 |

|

RU2163859C2 |

| Способ обработки зубьев зубчатых колес со снятием фасок на их торцах | 2022 |

|

RU2785351C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ИНСТРУМЕНТ ДЛЯ ФРЕЗЕРОВАНИЯ ЗАПЛЕЧИКОВ | 2017 |

|

RU2746549C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖУХА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ШАБЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2590520C2 |

| Способ обработки кромок пластин шлифовальным кругом с профильной заточкой | 1987 |

|

SU1542785A1 |

| Комбинированный инструмент | 1976 |

|

SU747628A1 |

Авторы

Даты

1981-05-23—Публикация

1978-08-11—Подача