фиё.1

Изобретение относится к механической обработке фасок и может быть использовано при шлифовке кромок стеклянных и полупроводниковых пластин, при снятии фасок под сварку по краям Металлических листов и для снятия заусенцев с лент.

Цель изобретения - повышение производительности обработки путем само- затачивания шлифовального круга по врей ширине режущей кромки.

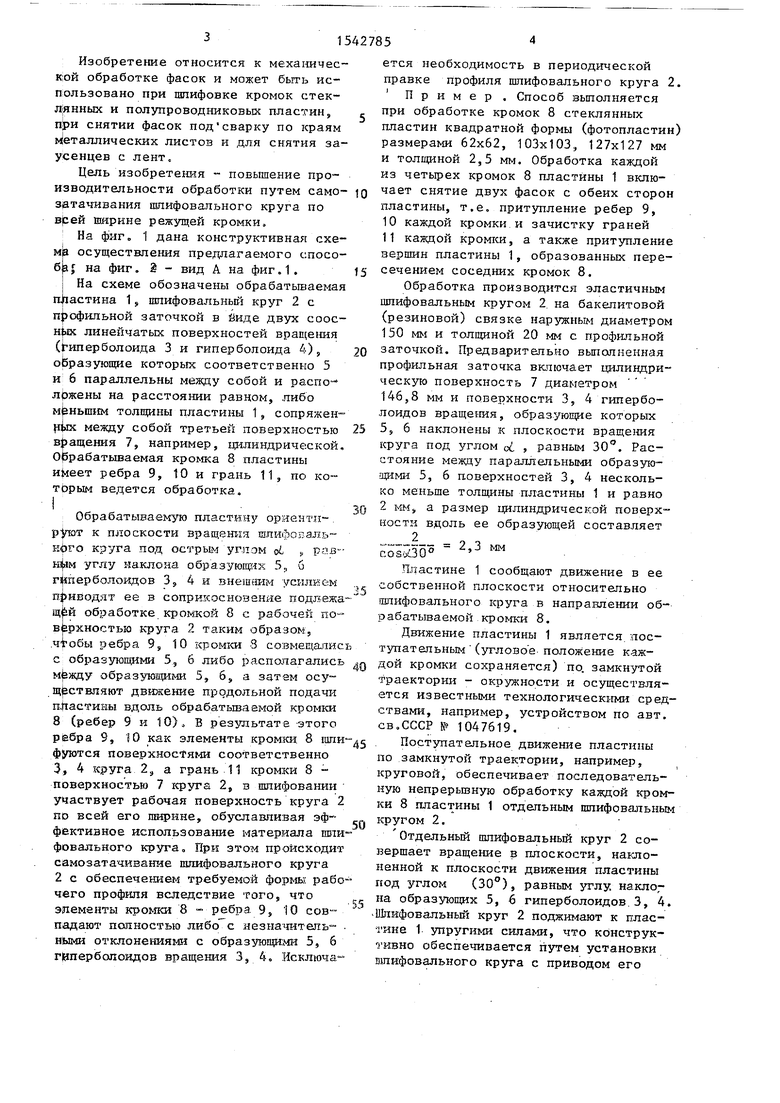

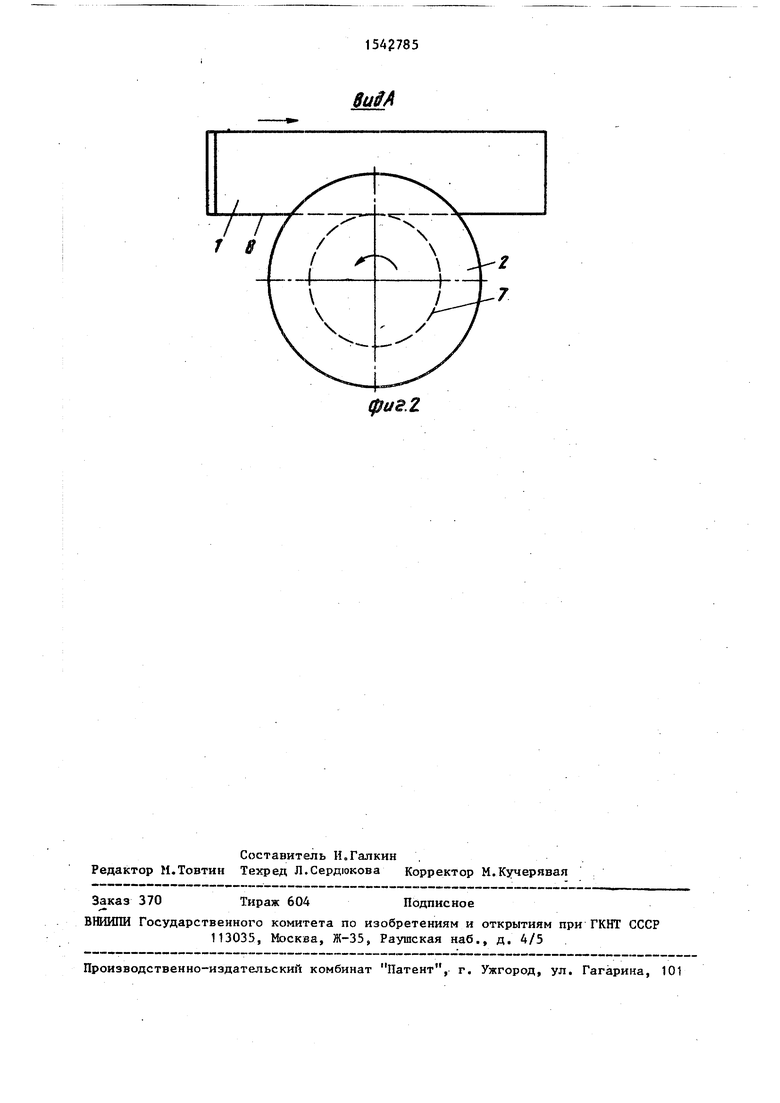

На фиг 1 дана конструктивная схема осуществления предлагаемого способа J на фиг. 2 - вид А на фиг.1.

На схеме обозначены обрабатываемая пластина 1, шлифовальный круг 2 с профильной заточкой в ёиде двух соос- линейчатых поверхностей вращения (Гиперболоида 3 и гиперболоида 4), образующие которых соответственно 5 и 6 параллельны между собой и распо- лржены на расстоянии равном, либо меньшим толщины пластины 1, сопряжений между собой третьей поверхностью вращения 7, например, цилиндрической. Обрабатываемая кромка 8 пластины имеет ребра 9, 10 и грань 11, по которым ведется обработка.

I

Обрабатываемую пластину ориентируют к плоскости вращения шгаГ югаль- нфго круга под острым углом oL ., р; в-- 1фм углу наклона образующих 5, и гиперболоидов 3S 4 и внешним усилием приводят ее в соприкосновение подлежа яфй обработке кромкой 8 с рабочей по- вррхностью круга 2 таким образов, чтобы ребра 9, 10 кромки 3 совмещалис с образующими 5, 6 либо располагались образующими 5, 6, а затем осу- пфствляют движение продольной подачи пластины вдоль обрабатываемой кромки 8 (ребер 9 и 10)., В результате этого ребра 9, 10 как элементы кромки 8 шли фуются поверхностями соответственно 3, 4 круга 2, а грань 11 кромки 8 - поверхностью 7 круга 2, в шлифовании участвует рабочая поверхность круга 2 по всей его ширине, обуславливая эф- фектианое использование материала шлифовального круга. При этом происходит самозатачивание шлифовального круга 2 с обеспечением требуемой формь рабо чего профиля вследствие того, что элементы кромки 8 - ребра 9, 10 совпадают полностью либо с незначительными отклонениями с образующими 5, б гиперболоидов вращения 3, 4. Исключа

„

5

ется необходимость в периодической правке профиля шлифовального круга 2. Пример. Способ выполняется при обработке кромок 8 стеклянных пластин квадратной формы (фотопластин) размерами 62x62, 103x103, 127x127 мм и толщиной 2,5 мм. Обработка каждой из четырех кромок 8 пластины 1 включает снятие двух фасок с обеих сторон пластины, т.е. притупление ребер 9,

10каждой кромки и зачистку граней

11каждой кромки, а также притупление вершин пластины 1, образованных пересечением соседних кромок 8.

Обработка производится эластичным шлифовальным кругом 2 на бакелитовой (резиновой) связке наружным диаметром 150 мм и толщиной 20 мм с профильной заточкой. Предварительно выполненная профильная заточка включает цилиндрическую поверхность 7 диаметром 146,8 мм и поверхности 3, 4 гиперболоидов вращения, образующие которых 5, б наклонены к плоскости вращения круга под углом d , равным 30°. Расстояние между параллельными образую- дими 5, 6 поверхностей 3, 4 несколько меньше толщины пластины 1 и равно 2 км, а размер цилиндрической поверхности вдоль ее образующей составляет

2- О о

сов2зд° 2 J

Тластине 1 сообщают движение в ее собственной плоскости относительно шлифовального круга в направлении об- оабатываемой кромки 8.

Движение пластины 1 является аос- тупательным (угловое положение каждой кромки сохраняется) по. замкнутой траектории - окружности и осуществляется известными технологическими средствами, например, устройством по авт. своСССР № 1047619.

Поступательное движение пластины по замкнутой траектории, например, круговой, обеспечивает последовательную непрерывную обработку каждой кромки 8 пластины 1 отдельным шлифовальным кругом 2,

Отдельный шлифовальный круг 2 совершает вращение в плоскости, наклоненной к плоскости движения пластины под углом (30°), равным углу наклона образующих 5, 6 гиперболоидов 3, 4. Шлифовальный круг 2 поджимают к пластине 1 упругими силами, что конструктивно обеспечивается путем установки шлифовального круга с приводом его

вращения, например, на подпружиненном к пластине рычаге (не показан).

В результате взаимодействия кромки 8 пластины и шлифовального круга происходит обработка ребер 9, 10 кромки 8 поверхностями 3, 4 круга, а также грани 11 той же кромки - цилиндрической поверхностью 7 круга, и, кроме того, в момент набегания пластины 1 на шлифовальный круг 2 и сбегания с круга происходит притупление углов на концах кромки 8.

Шлифовальный круг 2 в. процессе работы самозатачивается таким образом, что его поверхности 3, 4 остаются поверхностями гиперболоидов, а поверхность 7 - почти цилиндрической, причем, разность между наружным диаметром круга 2 и диаметром поверхности 7 (глубина профильной канавки) увеличивается по мере износа шлифовального круга, и, вследствие этого, несколько изменяется форма снимаемой фаски, именно уменьшается в пределахчдо- пуска угол ее наклона к плоскости пластины.

Необходимый номинальный угловой размер обрабатываемой фаски достигается за счет расчетного значения угла Ы- наклона пластины к плоскости вращения круга, а номинальный линейный размер фаски достигается за счет расчетного значения длины цилиндрической поверхности 7 круга, измеряемой вдоль оси вращения круга.

Скорость шлифования составляет 18- 20 м/с, скорость подачи пластины вдоль направляющей 5-6 м/мин.

Способ предназначен для реализации на технологической машине-автомате непрерывного действия.

Эффективность способа выражается в повышении производительности и эффективности использования материала шлифовального крута, а также в упрощении средств для осуществления способа за счет самозатачивания шлифовального круга и работы поверхностью на всей его ширине.

Формула изобретения

Способ обработки кромок пластин шлифовальным кругом с профильной заточкой, при котором вращающийся шлифовальный круг с профильной заточкой устанавливают под углом к кромкам пластины и сообщают кругу и пластине относительное перемещение, отличающийся тем, что, с целью повышения производительности обработки путем самозатачивания шлифовального круга по всей ширине режущей кромки, берут крут в виде двух соосных усеченных одиополосных гиперболоидов вращения, сопряженных между собой третьей поверхностью вращения, а круг ориентируют так, чтобы образующи гиперболоидов вращения были параллельны обрабатываемым кромкам пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия фаски | 1981 |

|

SU1014673A1 |

| Способ притупления острых кромокКулиКОВА H.A. | 1978 |

|

SU831556A1 |

| СПОСОБ ЗАТОЧКИ НЕПЕРЕТАЧИВАЕМОЙ ПЛАСТИНЫ (ВАРИАНТЫ) И ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2432246C2 |

| СПОСОБ РЕЗКИ ЧАСОВЫХ СТЕКОЛ | 2018 |

|

RU2693977C1 |

| Устройство для профильного шлифования кромок пластин | 1981 |

|

SU952539A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| РЕЖУЩЕЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСКИ | 2016 |

|

RU2685450C1 |

| ЧЕРВЯЧНАЯ ТВЕРДОСПЛАВНАЯ ФРЕЗА | 1997 |

|

RU2120360C1 |

| Инструмент для снятия фасок и заусенцев на торцовых поверхностях зубьев цилиндрических зубчатых колес | 1989 |

|

SU1646724A1 |

Изобретение относится к механической обработке фасок и может быть использовано при шлифовке кромок стеклянных и полупроводниковых пластин, при снятии фасок под сварку по краям металлических листов и для снятия заусенцев с лент. Цель изобретения - повышение производительности обработки путем самозатачивания шлифовального круга по всей ширине режущей кромки. Профильный шлифовальный круг 2 выполнен в виде двух соосных усеченных однополостных гиперболоидов 3 и 4 вращения, сопряженных поверхностью вращения 7. Круг ориентируют относительно обрабатываемой пластины 1 так, чтобы ее обрабатываемые ребра 9 и 10 были параллельны образующим 5 и 6 гиперболоидов 3 и 4. Обработку производят при поступательном перемещении пластины 1 вдоль вращающегося шлифовального круга 2. В процессе обработки происходит самозатачивание шлифовального круга по всей ширине режущей кромки. 2 ил.

фиё.2

| Патент США № 3805455, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-02-15—Публикация

1987-10-08—Подача