(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205736C1 |

| Инструмент для правки абразивных кругов | 1990 |

|

SU1750937A1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2184025C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2129952C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2191677C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Шлифовальный круг | 1981 |

|

SU1006198A1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2004 |

|

RU2275292C1 |

t

Изобретение относится к абразивной обрабо ке и может быть использовано при шлифовании шариков.

Известны устройства для обработки шариков, размещенных между двумя дисками, по крайней мере в одном из которых выполены V-образные канавки 1.

Недостатком устройства является низкая производительность, обуславливаемая съемом припуска только в одной точке, контактирующей с абразивным кругом в момент ее проскальзывания.

Цель изобретения - повышение производительности обработки.

Поставленная цель достигается тем, что профиль канавок другого диска образован вогнутыми дугами неконцентричных окружностей, радиус которых выбран из условия

Га, Д,

-радиус шарика;

е

Гц

-наружный радиус внутренRней концентричной канавки диска;

- положительная величина, зависящая от радиуса шарика.

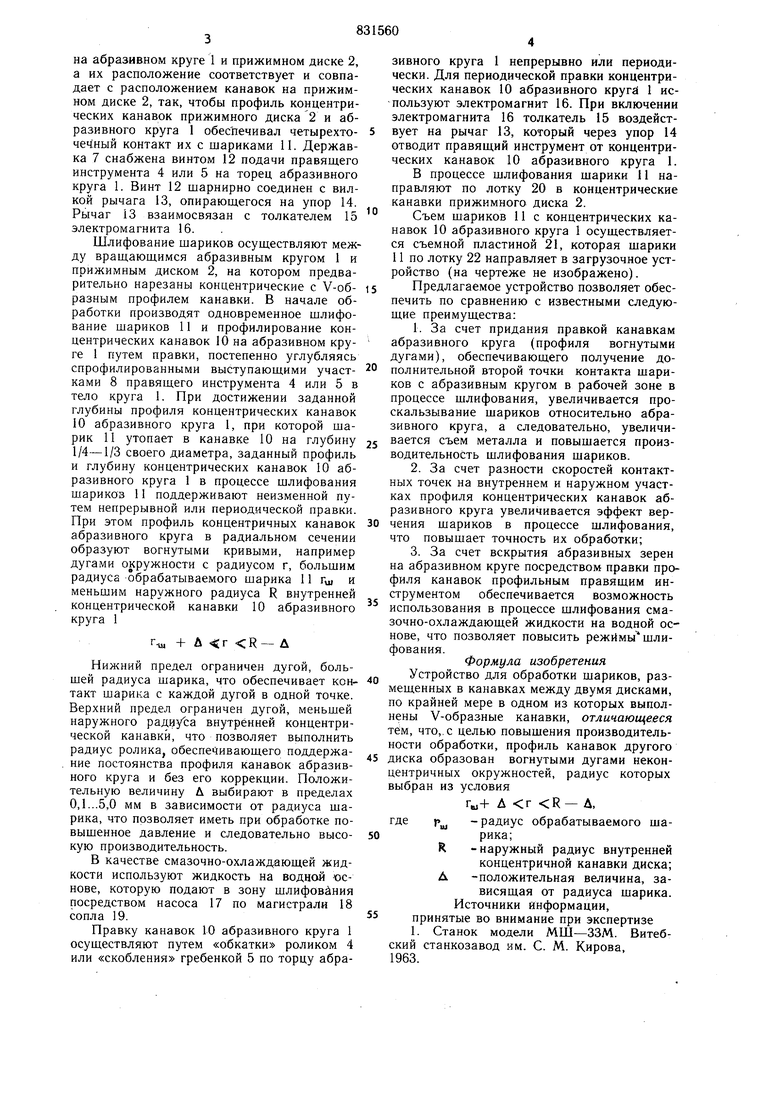

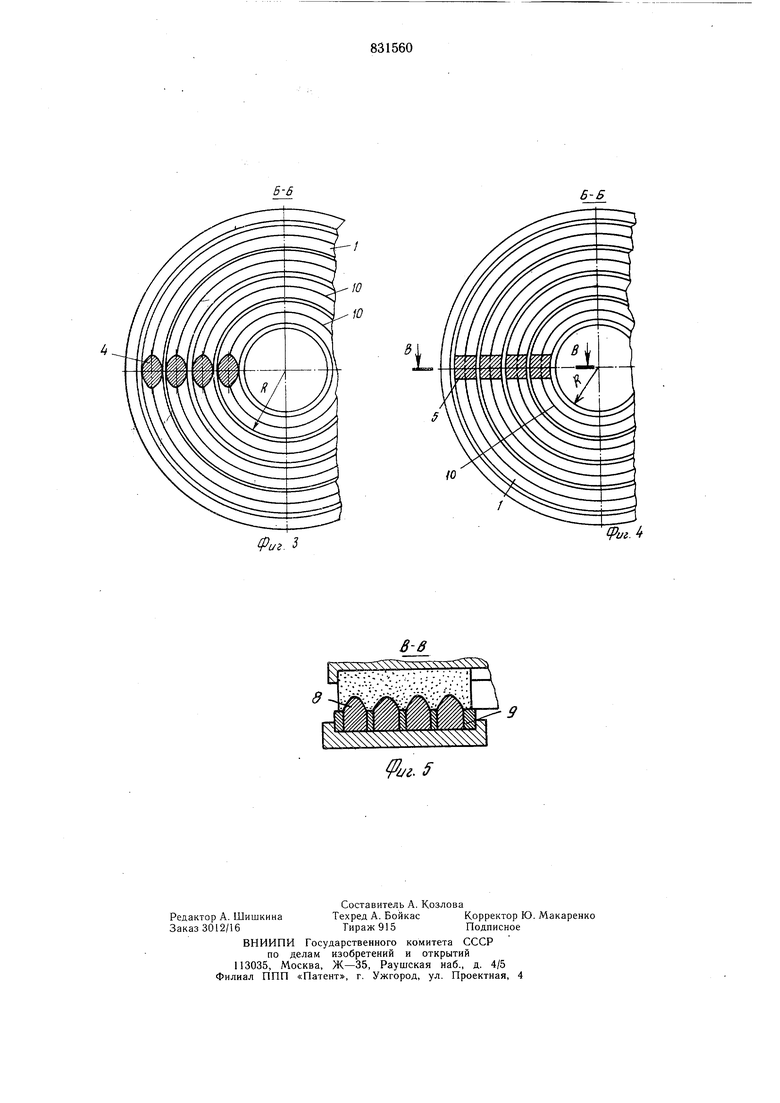

На фиг. 1 изображено устройство для обработки шариков; на фиг. 2 - разрез А- на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I с правящим инструментом в виде ролика; на фиг. 4 - разрез Б-Б на фиг. 1 с правящим инструментом в виде гребенки; на фиг. 5 - разрез В-В на фиг. 4 по правящему инструменту в виде гребенки.

Устройство для шлифования шариков содержит абразивный круг 1, прижимной диск 2, закрепленный на планшайбе 3, и

правящий инструмент 4 или 5, который смонтирован в подпружиненной пружинами 6 в направлении торца абразивного круга 1 державке 7 и расположен в прорези планшайбы 3 и прижимного диска 2 так, чтобы его контур в процессе правки был сопряжен

с торцовой поверхностью абразивного круга 1.

Правящий инструмент 4 или 5 имеет контур, выполненный в виде выступающих спрофилированных участков 8 и прямолииейных участков 9. Количество выступающих спрофилированных участков 8 на правящем инструменте 4 или 5 соответствует шагу и числу концентрических канавок 10 на абразивном круге 1 и прижимном диске 2, а их расположение соответствует и совпадает с расположением канавок на прижимном диске 2, так, чтобы профиль концентрических канавок прижимного диска 2 и абразивного круга 1 обеспечивал четырехточечный контакт их с шариками 11. Державка 7 снабжена винтом 12 подачи правящего инструмента 4 или 5 на торец абразивного круга 1. Винт 12 шарнирно соединен с вилкой рычага 13, опирающегося на упор 14. Рычаг 13 взаимосвязан с толкателем 15 электромагнита 16. Шлифование шариков осуществляют между вращающимся абразивным кругом 1 и прижимным диском 2, на котором предварительно нарезаны концентрические с V-образным профилем канавки. В начале обработки производят одновременное шлифование шариков 11 и профилирование концентрических канавок 10 на абразивном круге 1 путем правки, постепенно углубляясь спрофилированными выступающими участками 8 правящего инструмента 4 или 5 в тело круга 1. При достижении заданной глубины профиля концентрических канавок 10 абразивного круга 1, при которой шарик 11 утопает в канавке 10 на глубину 1/4-1/3 своего диаметра, заданный профиль и глубину концентрических канавок 10 абразивного круга 1 в процессе шлифования шариков 11 поддерживают неизменной путем непрерывной или периодической правки. При этом профиль концентричных канавок абразивного круга в радиальном сечении образуют вогнутыми кривыми, например дугами окружности с радиусом г, большим радиуса обрабатываемого шарика 11 Гш и меньшим наружного радиуса R внутренней концентрической канавки 10 абразивного круга 1 Нижний предел ограничен дугой, большей радиуса шарика, что обеспечивает контакт шарика с каждой дугой в одной точке. Верхний предел ограничен дугой, меньшей наружного ради/са внутренней концентрической канавки, что позволяет выполнить радиус ролика, обеспечивающего поддержа. ние постоянства профиля канавок абразивного круга и без его коррекции. Положительную величину А выбирают в пределах 0,1...5,0 мм в зависимости от радиуса шарика, что позволяет иметь при обработке повышенное давление и следовательно высокую производительность. В качестве смазочно-охлаждающей жидкости используют жидкость на водной основе, которую подают в зону щлифовйния посредством насоса 17 по магистрали 18 сопла 19. Правку канавок 10 абразивного круга 1 осуществляют путем «обкатки роликом 4 или «скобления гребенкой 5 по торцу абразивного круга 1 непрерывно или периодически. Для периодической правки концентрических канавок 10 абразивного круга 1 используют электромагнит 16. При включении электромагнита 16 толкатель 15 воздействует на рычаг 13, который через упор 14 отводит правящий инструмент от концентрических канавок 10 абразивного круга 1. В процессе шлифования шарики 11 направляют по лотку 20 в концентрические канавки прижимного диска 2. Съем шариков 11 с концентрических канавок 10 абразивного круга 1 осуществляется съемной пластиной 21, которая шарики 11 по лотку 22 направляет в загрузочное устройство (на чертеже не изображено). Предлагаемое устройство позволяет обеспечить по сравнению с известными следующие преимущества: 1.За счет придания правкой канавкам абразивного круга (профиля вогнутыми дугами), обеспечивающего получение дополнительной второй точки контакта шариков с абразивным кругом в рабочей зоне в процессе шлифования, увеличивается проскальзывание шариков относительно абразивного круга, а следовательно, увеличивается съем металла и повышается производительность шлифования щариков. 2.За счет разности скоростей контактных точек на внутреннем и наружном участках профиля концентрических канавок абразивного круга увеличивается эффект верчения шариков в процессе шлифования, что повышает точность их обработки; 3.За счет вскрытия абразивных зерен на абразивном круге посредством правки профиля канавок профильным правящим инструментом обеспечивается возможность использования в процессе щлифования смазочно-охлаждающей жидкости на водной основе, что позволяет повысить режимы шлифования. Формула изобретения Устройство для обработки шариков, размещенных в канавках между двумя дисками, по крайней мере в одном из которых выполнены V-образные канавки, отличающееся тем, что,, с целью повышения производительности обработки, профиль канавок другого диска образован вогнутыми дугами неконцентричных окружностей, радиус которых выбран из условия Гц-Ь А г R- Д, где f - радиус обрабатываемого шарика;R - наружный радиус внутренней концентричной канавки диска; Л -положительная величина, зависящая от радиуса шарика. Источники информации, принятые во внимание при экспертизе 1. Станок модели МШ-ЗЗМ. Витебский станкозавод им. С. М. Кирова, 1963.

.2

Б-6

Фиг. 3

6-Б

/О

(ригЛ

ш.

Авторы

Даты

1981-05-23—Публикация

1978-05-03—Подача