Изобретение относится к машиностроению, в частности к способам формирования шлифовальных кругов.

Известен способ правки шлифовального круга с формированием режущей поверхности с впадинами по архимедовой спирали, где радиальную подачу осуществляют одновременно с возвратно-поступательными перемещениями правящего инструмента [1].

Недостатком данного способа является низкая стойкость правящего инструмента из-за больших значений продольной подачи при правке по методу обтачивания, величина которой больше скорости вращения шлифовального круга, при этом способ не дает возможности формировать аксиально-смещенные канавки на периферии круга, позволяющие значительно снижать температуру шлифования, благодаря использованию метода бегущего контакта.

В качестве прототипа выбран способ формирования шлифовального круга, который осуществляется в условиях относительных радиальной и продольной подач вращающегося шлифовального круга и вращающегося дискового правящего инструмента [2]. Продольную подачу сообщают шлифовальному кругу из условия образования на нем наклонного аксиально-смещенного режущего слоя и определяют ее величину за полный оборот круга по приведенной формуле. Радиальную подачу сообщают правящему инструменту после каждого полного оборота шлифовального круга. Направление продольной подачи шлифовального круга изменяют на противоположное после каждого его поворота на 90o. После формирования аксиально-смещенного режущего слоя с одного торца круга последний поворачивают на 180o относительно его оси симметрии и на 180o относительно его оси вращения для формирования слоя с другого торца.

Недостатком данного способа является то, что он не дает возможности формировать аксиально-смещенные канавки на периферии круга, позволяющие значительно снижать температуру шлифования, благодаря использованию метода бегущего контакта.

Задача изобретения - совмещение процесса правки с формированием аксиально-смещенных канавок на периферии круга, позволяющие значительно снижать температуру шлифования, благодаря использованию метода бегущего контакта.

Это достигается предлагаемым способом формирования шлифовального круга в условиях относительных радиальной и продольной подач вращающихся шлифовального круга и правящего инструмента, при этом в качестве правящего инструмента берут вращающийся отрезной круг или набор отрезных кругов и устанавливают под скрещивающимся углом (-α) к оси шлифовального круга, продольную подачу сообщают шлифовальному кругу из условия образования на его периферии наклонной кольцевой канавки и определяют величину подачи за полный оборот круга по формуле

S

где D - наружный диаметр шлифовального круга, м;

α - острый угол наклона канавки к плоскости, перпендикулярной оси вращения, град.,

а радиальную подачу сообщают отрезному кругу после каждого полного оборота шлифовального круга, при этом изменяют направление продольной подачи шлифовального круга на противоположное и угол скрещивания осей с (-α) на (+α) после каждого его поворота на 180o.

Причем ширину кольцевой канавки для однокольцевых небольшой высоты шлифовальных кругов выбирают из условия

Bк≅0,25 Bш,

где Вш - высота шлифовального круга, м;

при этом угол α наклона канавки к плоскости, перпендикулярной оси вращения, определяют по формуле

α≥arctg(Bк/D).

Кроме того, для формирования двух и более канавок на многоканавочных шлифовальных кругах с большой высотой в качестве правящего инструмента берут сборный из двух или более отрезных кругов инструмент с осевым расстоянием между отрезными кругами, равным осевому расстоянию между канавками шлифовального круга.

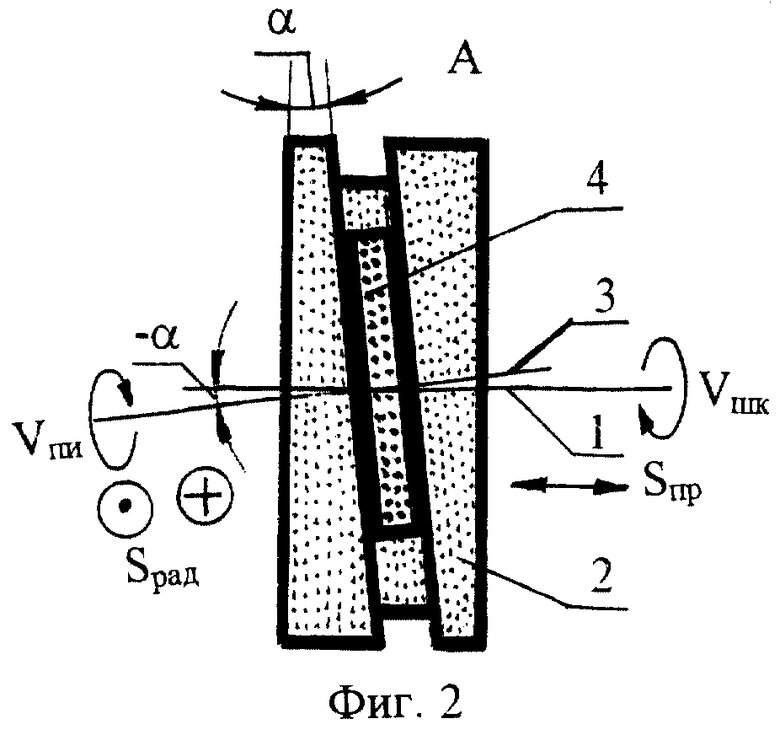

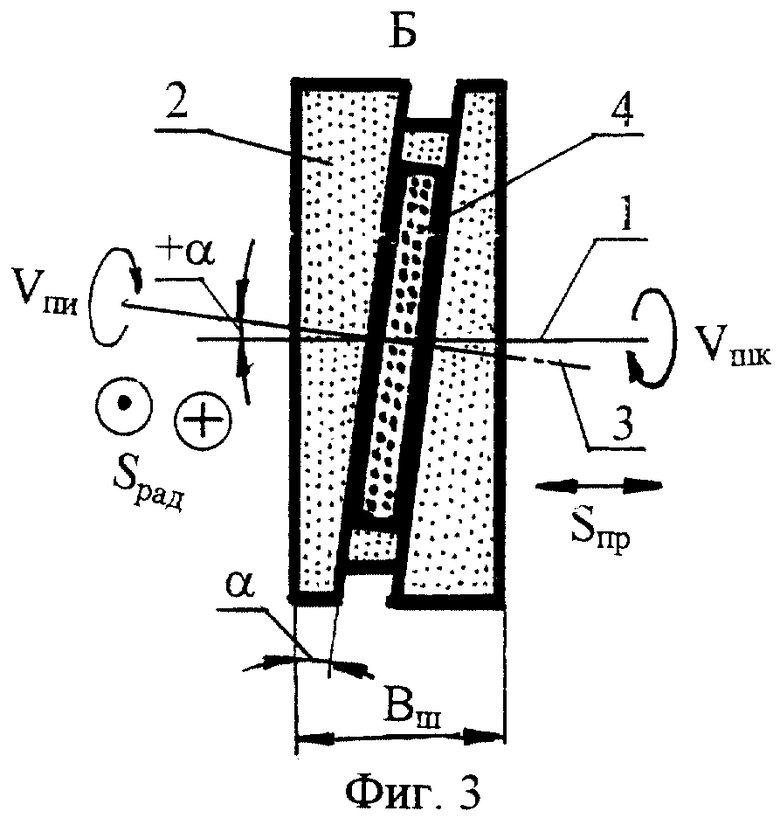

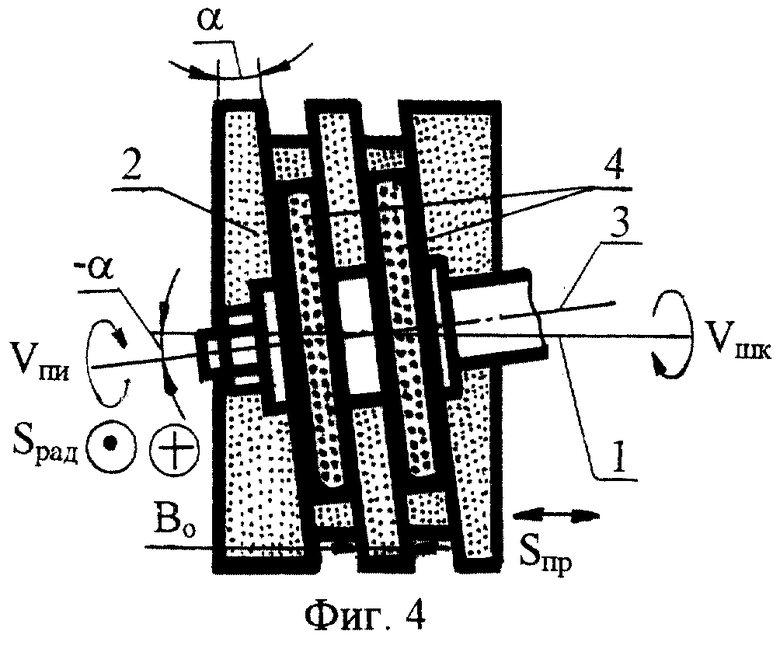

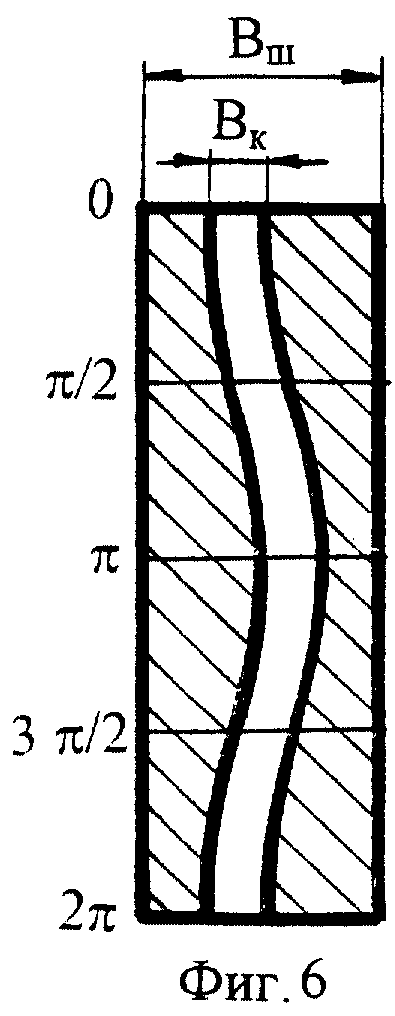

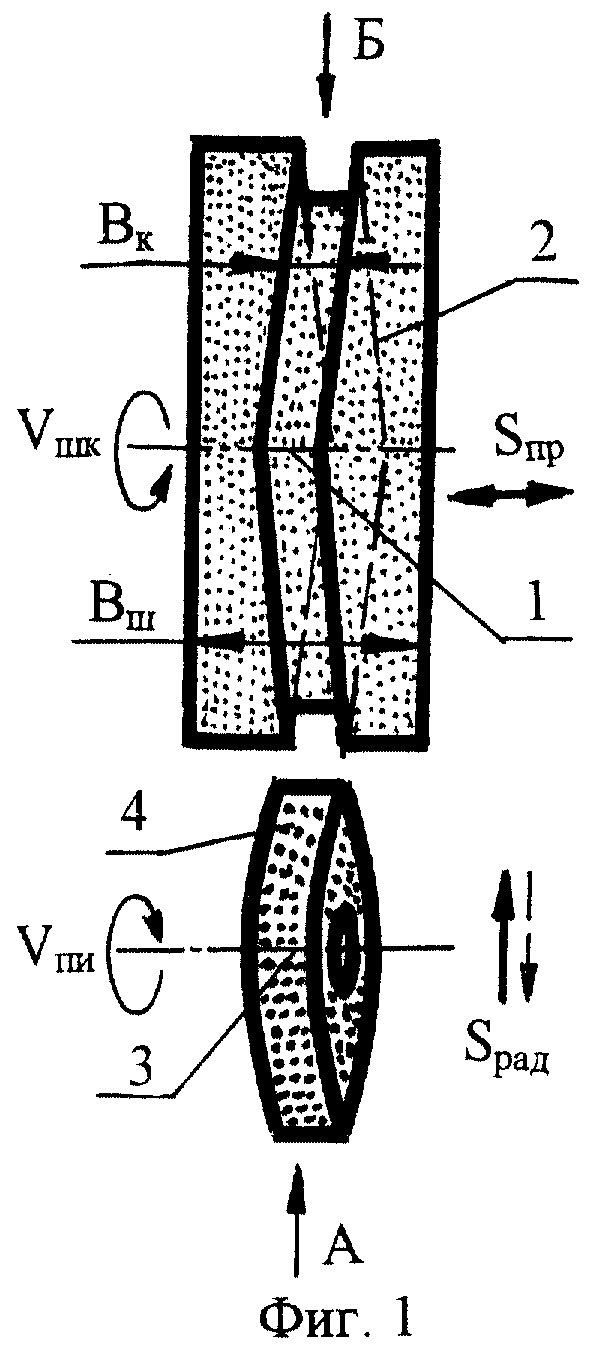

На фиг. 1 показано взаимное положение шлифовального круга и правящего инструмента после формирования канавки; на фиг. 2 - положение правящего инструмента под углом (-α), вид по А на фиг.1; на фиг.3 - положение правящего инструмента под углом (+α), вид по Б на фиг.1; на фиг.4 - формирование двух канавок сборным правящим инструментом; на фиг.5 и 6 - развертки следа двух- и одноканавочного шлифовального круга на обрабатываемой поверхности.

Способ формирования шлифовального круга осуществляется в условиях относительных продольной подачи Sпp вращающегося относительно оси 1 шлифовального круга 2 и радиальной Sрад подачи вращающегося относительно оси 3 правящего инструмента 4.

В качестве правящего инструмента 4 берут вращающийся отрезной круг или набор отрезных кругов и устанавливают его ось 3 под скрещивающимся углом (-α) к оси 1 шлифовального круга 2 (фиг.2), при этом продольную подачу Sпp сообщают шлифовальному кругу 2 из условия образования на его периферии наклонной кольцевой канавки и определяют ее величину за полный оборот круга по формуле

S

где D - наружный диаметр шлифовального круга, м;

α - острый угол наклона канавки к плоскости, перпендикулярной оси вращения, град.

Радиальную подачу Spaд сообщают отрезному кругу 4 после каждого полного оборота шлифовального круга 2, при этом направление продольной подачи Sпp шлифовального круга 2 изменяют на противоположное и угол скрещивания осей изменяют с (-α) на (+α) после каждого поворота на 180o (фиг.3).

Ширину кольцевой канавки для однокольцевых небольшой высоты шлифовальных кругов 2 (фиг.1-3, 6) выбирают из условия

Bк≅0,25 Bш,

где Вш - высота шлифовального круга, м.

При этом угол наклона канавки к плоскости, перпендикулярной оси вращения 1, определяют по формуле

α≥arctg(Bк/D).

Для формирования двух и более канавок на многоканавочных шлифовальных кругах 2 (фиг. 4) с большой высотой в качестве правящего инструмента берут сборный из двух или более отрезных кругов 4 инструмент с осевым расстоянием между отрезными кругами, равным осевому расстоянию Во между канавками шлифовального круга 4.

Пример. Формировали шлифовальный круг 23А25СМ1К6 (D=200 мм, В=16 мм) для получения аксиально-смещенного режущего слоя с углом наклона  применяемый для обработки поверхности плоских образцов из стали ШХ15 HRC 59... 62 при Vкp= 35 м/с; Vд=0,2 м/с; t=5•10-5 м. Охлаждение - 3,5%-ный раствор НГЛ-205 в воде. В качестве правящего инструмента принимали отрезной круг 150•4•32 14А40Н СТ341 БУ 80 м/с 2 кл. по ГОСТ 21963-82. Формирование производили на круглошлифовальном станке мод. ЗБ151. Режимы формирования: 1) скорость вращения шлифовального круга Vшк=0,66 м/с; частота вращения шлифовального круга Nшк= 63 об/мин; 2) скорость вращения правящего инструмента Vпи= 25,45 м/с; частота вращения правящего инструмента Nпи=3240 об/мин; 3) припуск на формирование (глубина канавки) 5 мм; 4) радиальная подача правящего инструмента Sрад=0,1 мм/дв.ход; 5) продольная подача шлифовального круга: определяем по формулам S

применяемый для обработки поверхности плоских образцов из стали ШХ15 HRC 59... 62 при Vкp= 35 м/с; Vд=0,2 м/с; t=5•10-5 м. Охлаждение - 3,5%-ный раствор НГЛ-205 в воде. В качестве правящего инструмента принимали отрезной круг 150•4•32 14А40Н СТ341 БУ 80 м/с 2 кл. по ГОСТ 21963-82. Формирование производили на круглошлифовальном станке мод. ЗБ151. Режимы формирования: 1) скорость вращения шлифовального круга Vшк=0,66 м/с; частота вращения шлифовального круга Nшк= 63 об/мин; 2) скорость вращения правящего инструмента Vпи= 25,45 м/с; частота вращения правящего инструмента Nпи=3240 об/мин; 3) припуск на формирование (глубина канавки) 5 мм; 4) радиальная подача правящего инструмента Sрад=0,1 мм/дв.ход; 5) продольная подача шлифовального круга: определяем по формулам S

Sпр м=200•tg1o30'•63=252 (мм/мин).

Круглошлифовальный станок мод. ЗБ151 позволяет производить регулирование скорости продольной подачи Sпp м бесступенчато в пределах от 100 до 6000 мм/мин.

Шероховатость поверхности, обработанной шлифовальным кругом, сформированным в соответствии с предлагаемым способом, равна Ra=1,25 мкм.

Изобретение позволяет

совместить процесс правки с формированием режущей поверхности круга с аксиально-смещенным слоем на внутренних торцах;

получить абразивный круг, работающий по методу бегущего контакта путем формирования на его рабочей поверхности аксиально-смещенного режущего слоя благодаря наклонной кольцевой канавки, тем самым значительно снизить температуру шлифования.

За счет бегущего контакта, полученного благодаря наклону внутренних торцов и осевому зазору, прерывающему контакт круга с обрабатываемой деталью в осевом направлении, удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования.

Поэтому полученный в результате формирования продольно-прерывистый шлифовальный круг позволяет ужесточить режимы резания с гарантией бесприжоговой обработки, улучшить качество и повысить производительность. Конструкция сформированного шлифовального круга предусматривает в процессе обработки перекрытие зон резания абразивных левой и правой частей друг другом (фиг.5-6).

Сформированный продольно-прерывистый шлифовальный круг, имеющий кольцевую наклонную канавку и скошенные под углом α к плоскости, перпендикулярной оси вращения, внутренние торцы, позволяет совместить достоинства прерывистого шлифования с обычным традиционным - сплошными кругами.

При этом увеличиваются прочность инструмента, так как наружные торцы круга перпендикулярны оси вращения, виброустойчивость процесса, качество и производительность благодаря осцилляции средней части круга с внутренними торцами.

Кроме того, снижается расход абразива на единицу съема металла.

Сформированный по предлагаемому способу круг обеспечивает снижение величины шероховатости обрабатываемой поверхности на 1-2 класса и расширение технологических возможностей за счет осцилляции и прерывистой в продольном направлении режущей рабочей поверхности круга. При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки.

Предлагаемый способ формирования продольно-прерывистых шлифовальных кругов может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате изменения осевого зазора и угла наклона внутренних торцов круга повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции средней части зоны резания.

Источники информации

1. Авторское свидетельство SU 1266716, кл. B 24 В 53/00, 1986.

2. Патент SU 2100180, кл. B 24 B 53/04. Способ формирования шлифовального круга. Степанов Ю.С., Афонасьев Б.И., Бурнашов М.А. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100180C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2100181C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100179C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2111108C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 1996 |

|

RU2110392C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100178C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

Изобретение относится к машиностроению, в частности к формированию шлифовальных кругов. Способ осуществляют в условиях относительных радиальной и продольной подач вращающихся шлифовального круга и правящего инструмента. В качестве правящего инструмента используют отрезной круг или набор отрезных кругов. Устанавливают его под скрещивающимся углом (-α) к оси шлифовального круга. Продольную подачу сообщают шлифовальному кругу из условия образования на его периферии наклонной кольцевой канавки. Величину подачи за полный оборот круга определяют в зависимости от наружного диаметра круга и угла α наклона канавки. Радиальную подачу сообщают отрезному кругу после каждого полного оборота шлифовального круга. Изменяют направление продольной подачи шлифовального круга на противоположное и угол скрещивания осей с (-α) на (+α) после каждого его поворота на 180o. Такие действия позволяют сформировать продольно-прерывистый шлифовальный круг, совмещающий достоинства прерывистого шлифования с обычным традиционным - сплошными кругами и снижающий величину шероховатости за счет осцилляции прерывистой в продольном направлении режущей рабочей поверхности круга. При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки. 2 з.п. ф-лы, 6 ил.

S

где D - наружный диаметр шлифовального круга, м;

α - острый угол наклона канавки к плоскости, перпендикулярной оси вращения, град.,

а радиальную подачу сообщают отрезному кругу после каждого полного оборота шлифовального круга, при этом изменяют направление продольной подачи шлифовального круга на противоположное и угол скрещивания осей с (-α) на (+α) после каждого его поворота на 180o.

Bк≅0,25 Bш,

где Вш - высота шлифовального круга, м;

при этом угол α наклона канавки к плоскости, перпендикулярной оси вращения, определяют по формуле

α≥arctg(Bк/D).

3. Способ по п.1, отличающийся тем, что для формирования двух и более канавок на многоканавочных шлифовальных кругах с большой высотой используют набор из двух или более отрезных кругов с осевым расстоянием между ними, равным расстоянию между канавками шлифовального круга.

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100180C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2100181C1 |

| Способ правки шлифовального круга | 1985 |

|

SU1266716A1 |

| Способ правки шлифовального круга | 1987 |

|

SU1493447A1 |

| DE 4012658 А1, 26.09.1991. | |||

Авторы

Даты

2002-10-27—Публикация

2001-04-04—Подача