Изобретение относится к инструментальному производству и может быть использовано для правки абразивн,ых кругов со сложным контуром, например для шлифования профиля червяных фрез.

Известен накатный ролик, изготавливаемый цельным.

Недостатком известной конструкции накатного ролика является трудность достижения геометрически правильных пересечений вогнутых участков рабочего профиля, а также ограниченная технологическая возможность инструмента, в силу чего для каждого профиля изготавливают индивидуальный ролик.

Известен инструмент для правки абразивных кругов, выполненный сборным с возможностью регулирования отдельных

правящих элементов по угловому положению, что расширяет технологические возможности правящего инструмента. Это решение приемлемо для перенастройки шага винтовой поверхности заданного профиля, но не самого профиля.

Однао существует необходимость перенастройки профиля ролика. Например, при отработке оптимального припуска под холодную прикатку зубьев шестерни или под шевингование необходимо изменять толщину зуба червячной фрезы. Это можно сделать путем заправки шлифовального круга роликами разной ширины профиля или роликом перенастраиваемой конструкции.

Известен также абразивный инструмент для обработки фасонных поверхностей, выполненный в виде установленных на

VI

оправке с возможностью относительного осевого перемещения и фиксации правя щих элементов и размещенных между ними компенсирующих элементов, выполненных в виде набора прокладок.

Однако известный абразивный инструмент характеризуется тем, что не может обеспечить необходимой степени дискретности регулировки профиля, особенно в малых пределах (0,001...0,005 мм), в силу того, что изготовление промежуточных прокладок толщиной менее 0,01 мм представляет большие технологические трудности, а зачастую их просто невозможно изготовить. Кроме того, фольга, из которой изготавлива- ют прокладки, деформируется при затяжке, что снижает точность размеров.

Целью изобретения является повышение точности правки.

Поставленная цель достигается тем, что в инструменте для правки абразивных кругов, выполненном в виде установленных на оправке с возможностью относительного осевого перемещения и фиксации правящих элементов и размещенных между ними компенсирующих элементов, последние выполнены в виде сопряженных по одновитко- вым винтовым поверхностям двух дисков, установленных с возможностью относительного поворота и фиксации,

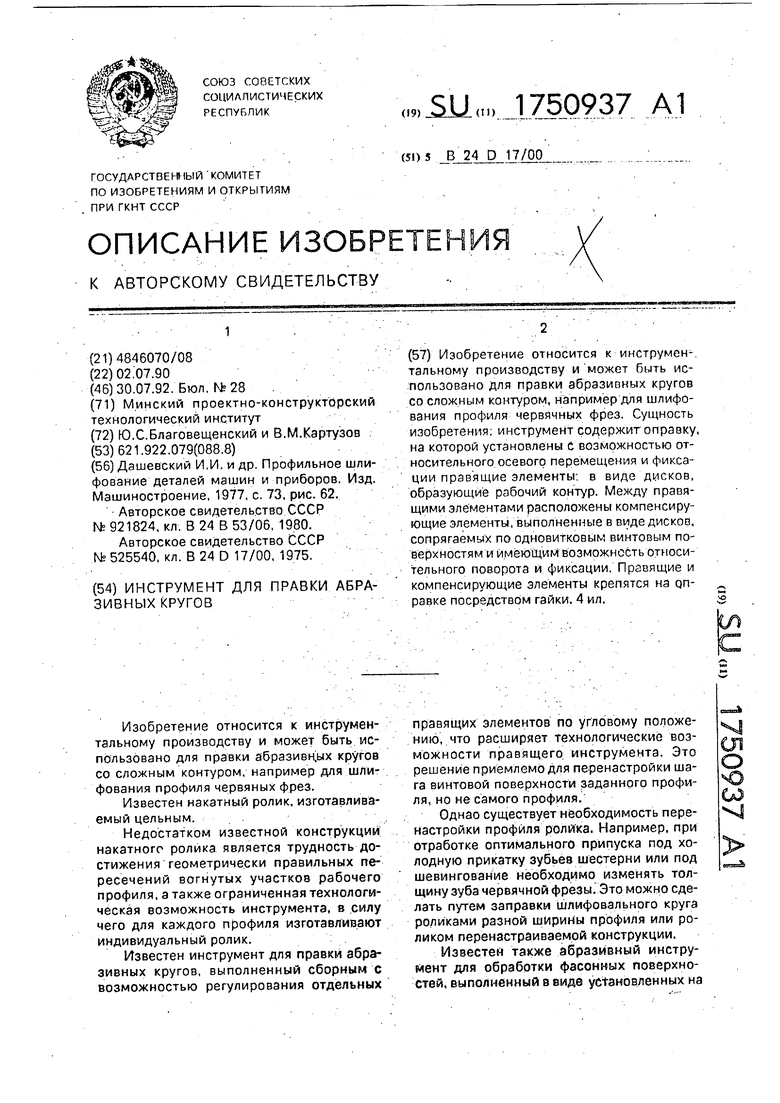

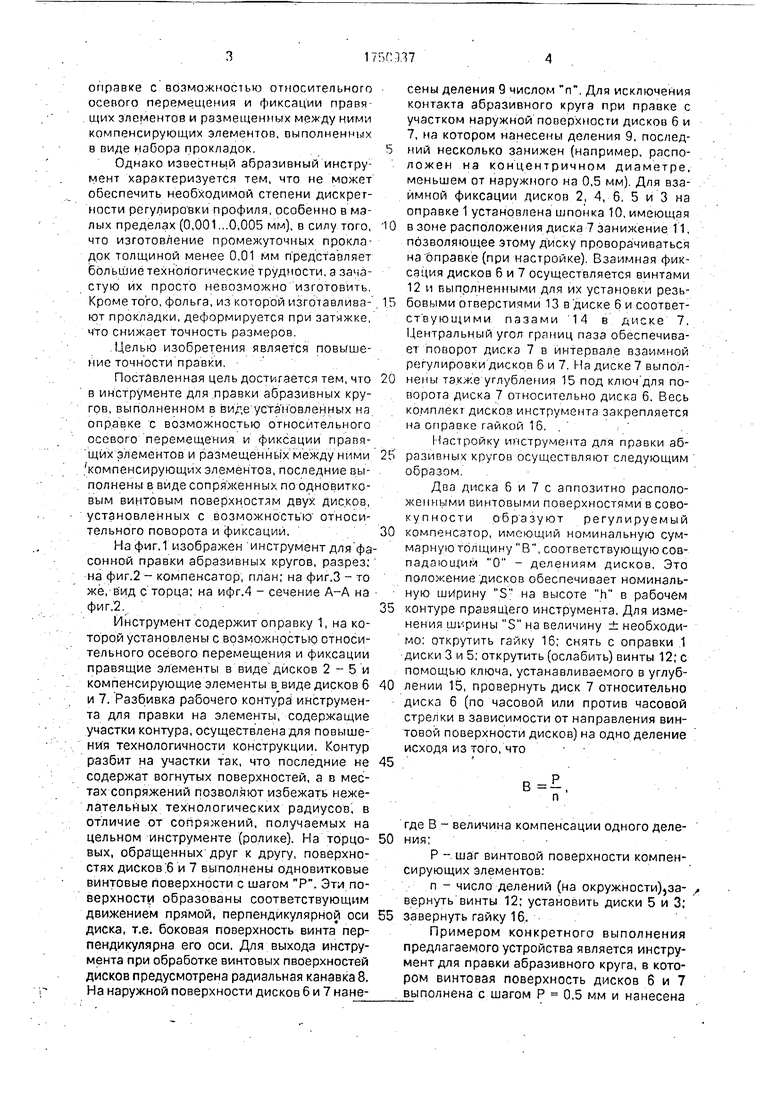

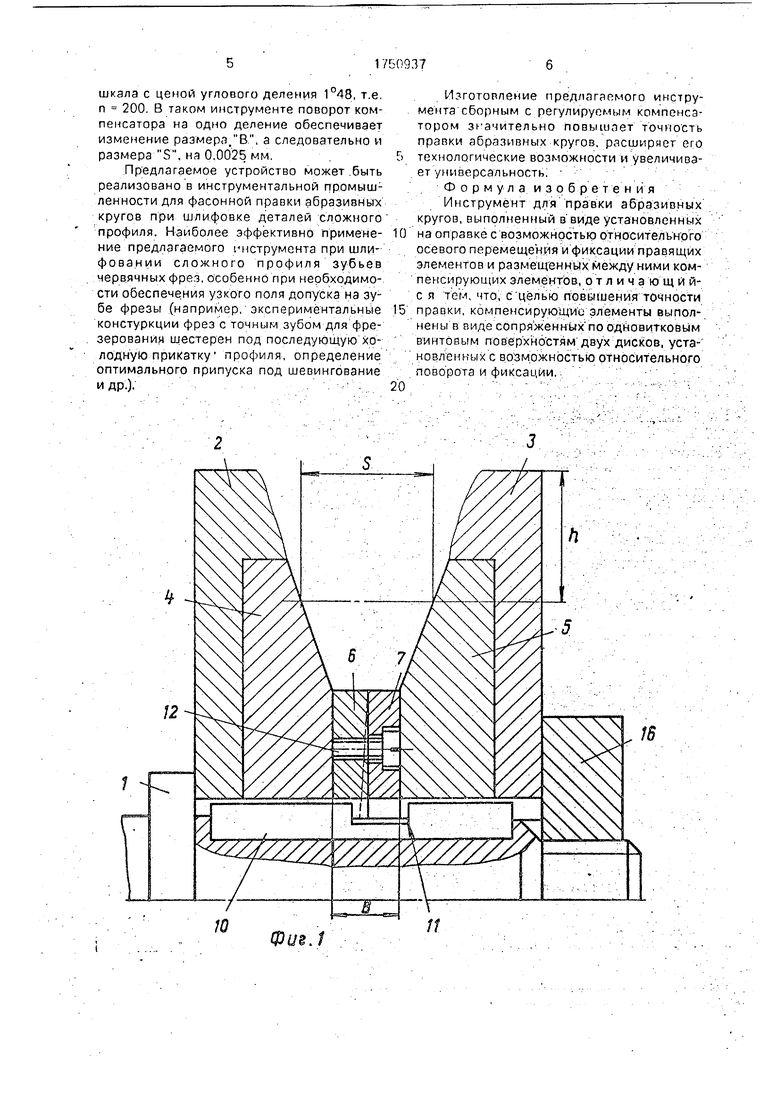

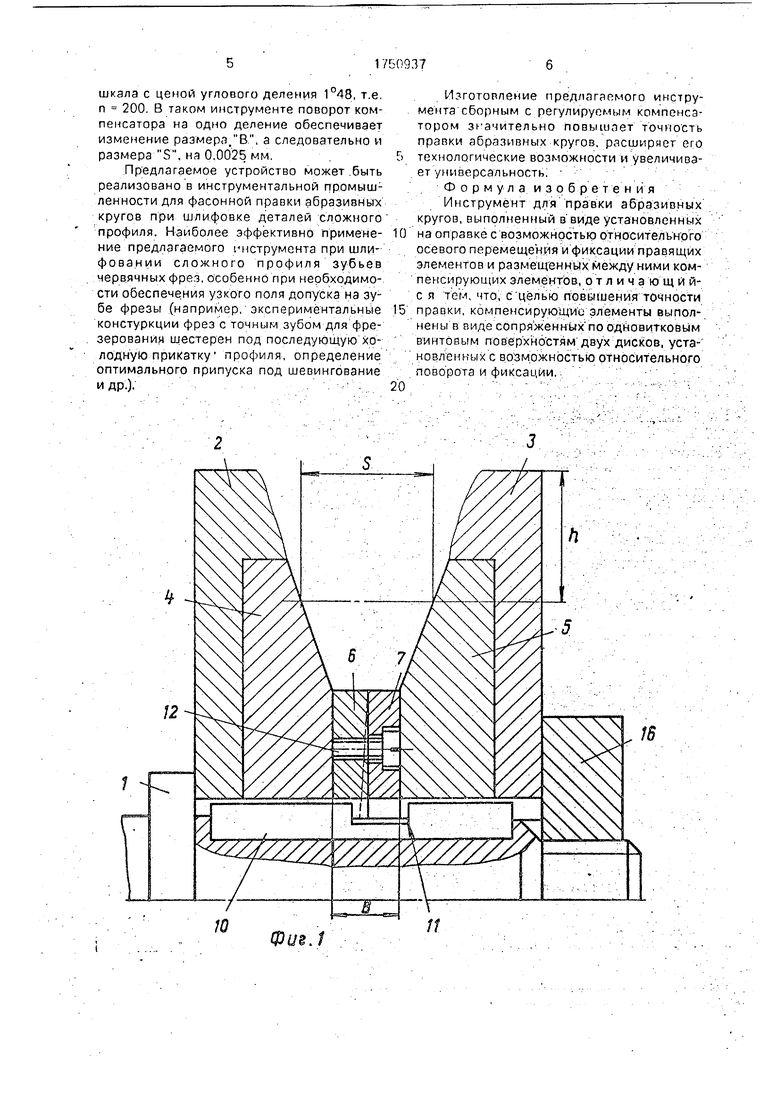

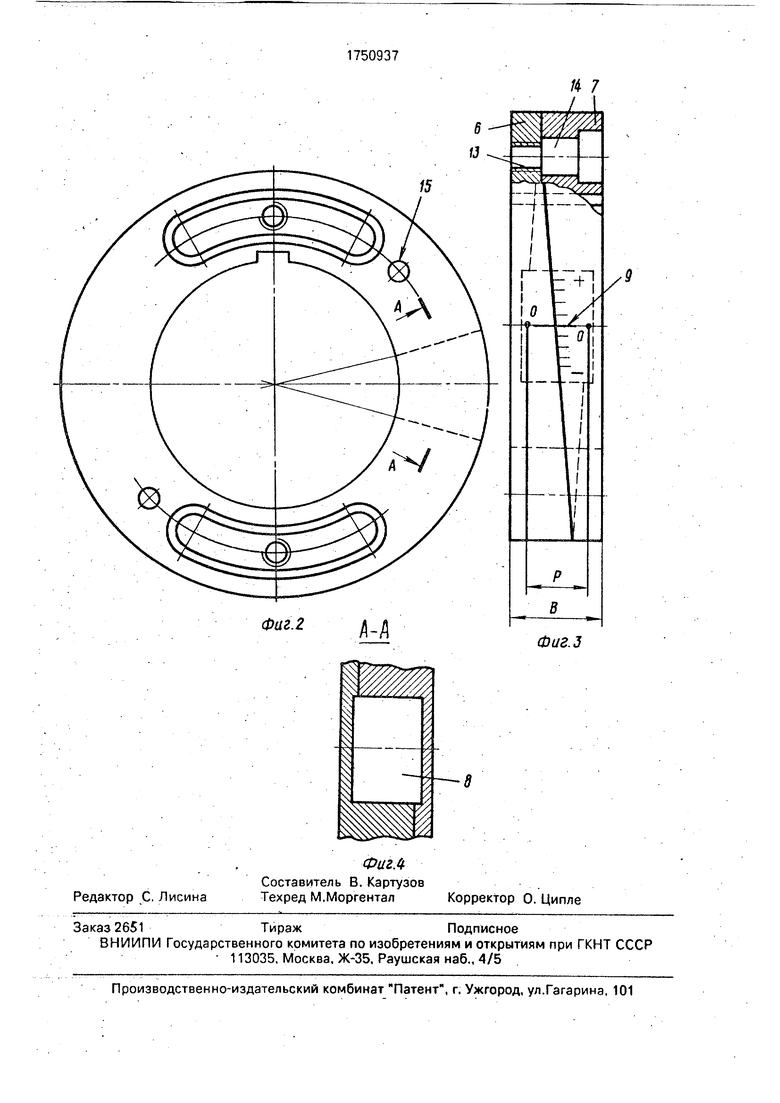

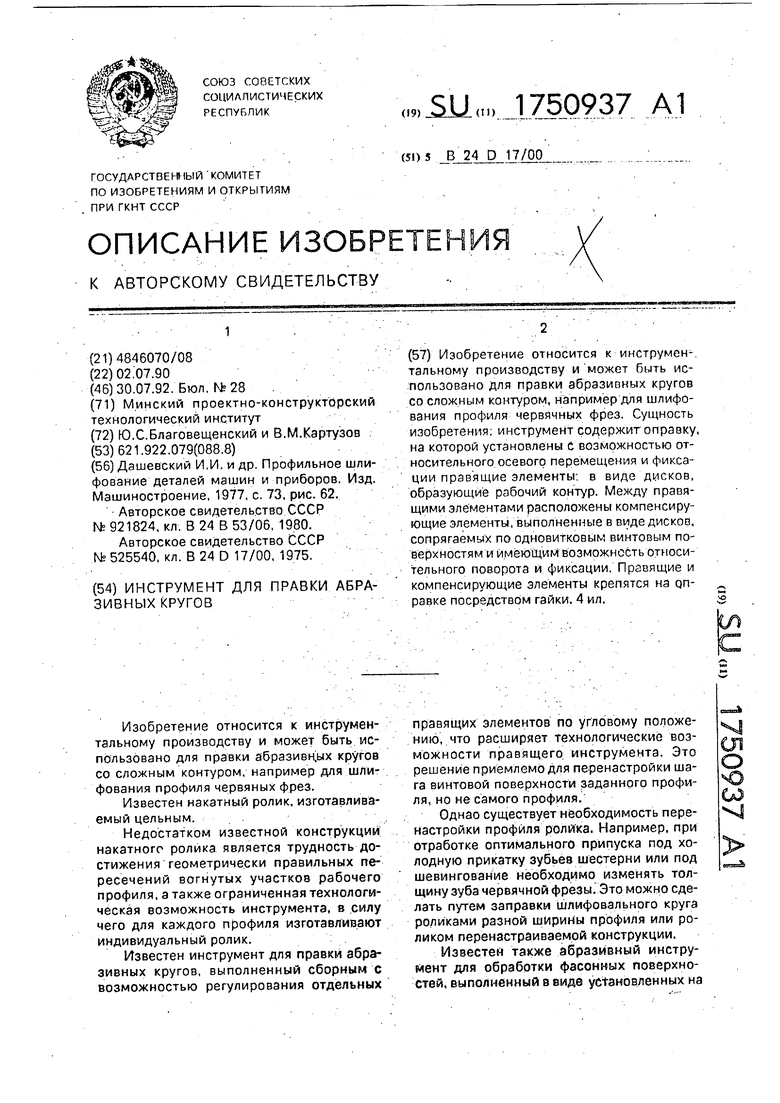

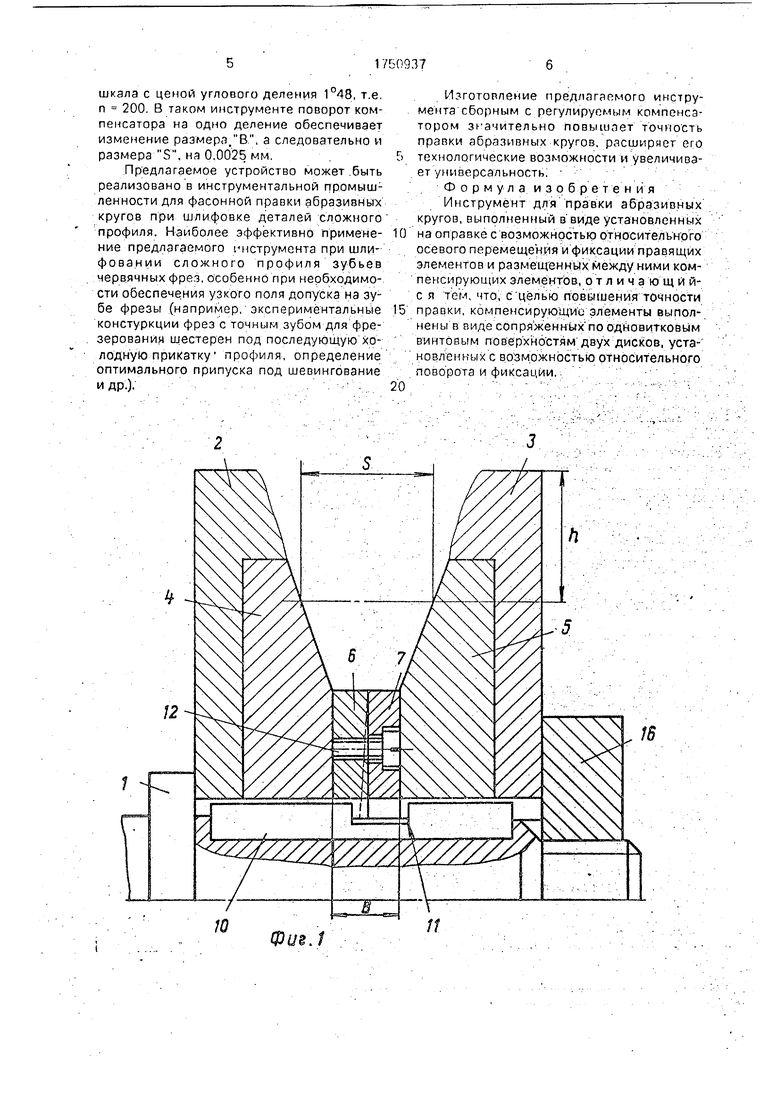

На фиг. 1 изображен инструмент для фасонной правки абразивных кругов, разрез; на фиг.2 - компенсатор, план; на фиг.З - то же, вид с торца; на ифг.4 - сечение А-А на фиг,2.

Инструмент содержит оправку 1, на которой установлены с возможностью относительного осевого перемещения и фиксации правящие элементы в виде дисков 2 - 5 и компенсирующие элементы в виде дисков б и 7. Разбивка рабочего контура инструмента для правки на элементы, содержащие участки контура, осуществлена для повышения технологичности конструкции. Контур разбит на участки так, что последние не содержат вогнутых поверхностей, а в местах сопряжений позволяют избежать нежелательных технологических радиусов, в отличие от сопряжений, получаемых на цельном инструменте (ролике). На торцо- вых, обращенных друг к другу, поверхностях дисков 6 и 7 выполнены одновитковые винтовые поверхности с шагом Р. Эти поверхности образованы соответствующим движением прямой, перпендикулярной оси диска, т.е. боковая поверхность винта перпендикулярна его оси. Для выхода инструмента при обработке винтовых пвоерхностей дисков предусмотрена радиальная канавка 8. На наружной поверхности дисков 6 и 7 нанесены деления 9 числом п. Для исключения контакта абразивного круга при правке с участком наружной поверхности дисков 6 и 7, на котором нанесены деления 9, последний несколько занижен (например, расположен на концентричном диаметре, меньшем от наружного на 0,5 мм). Для взаимной фиксации дисков 2, 4, 6, 5 и 3 на оправке 1 установлена шпонка 10, имеющая в зоне расположения диска 7 занижение 11, позволяющее этому диску проворачиваться на Справке (при настройке). Взаимная фиксация дисков 6 и 7 осуществляется винтами 12 и выполненными для их установки резьбовыми отверстиями 13 в диске 6 и соответствующими пазами 14 в диске 7. Центральный угол границ паза обеспечивает поворот диска 7 в интервале взаимной регулировки дисков 6 и 7. На диске 7 выполнены также углубления 15 под ключ для поворота диска 7 относительно диска 6. Весь комплект дисков инструмента закрепляется на оправке гайкой 16,

Настройку инструмента для правки абразивных кругов осуществляют следующим образом

Два диска б и 7 с аппозитно расположенными винтовыми поверхностями в сово- купности образуют регулируемый компенсатор, имеющий номинальную суммарную толщину В, соответствующую совпадающим О - делениям дисков. Это положение дисков обеспечивает номинальную ширину S на высоте п в рабочем контуре правящего инструмента. Для изменения ширины S на величину ± необходимо: открутить гайку 16; снять с оправки 1 диски 3 и 5; открутить (ослабить) винты 12; с помощью ключа, устанавливаемого в углублении 15, провернуть диск 7 относительно диска 6 (по часовой или против часовой стрелки в зависимости от направления винтовой поверхности дисков) на одно деление исходя из того, что

D -Р О,

П

где В - величина компенсации одного деления;

Р - шаг винтовой поверхности компенсирующих элементов:

п - число делений (на окружности)}за- вернуть винты 12; установить диски 5 и 3; завернуть гайку 16.

Примером конкретного выполнения предлагаемого устройства является инструмент для правки абразивного круга, в котором винтовая поверхность дисков б и 7 выполнена с шагом Р 0,5 мм и нанесена

шкала с ценой углового деления 1°48, т е п 200 В таком инструменте поворот компенсатора на одно деление обеспечивает изменение раэмера/В, а следовательно и размера S, на 0,0025 мм

Предлагаемое устройство может быть реализовано в инструментальной промышленности для фасонной правки абразивных кругов при шлифовке деталей сложного профиля. Наиболее эффективно примене- ние предлагаемого инструмента при шлифовании сложного профиля зубьев червячных фреэ, особенно при необходимости обеспечения узкого поля допуска на зубе фрезы (например, экспериментальные констуркции фрез с точным зубом для фрезерования шестерен под последующую холодную прикатку профиля, определение оптимального припуска под шевингование и др.)-

Изготовление предлагаемого инструмента сборным с регулируемым компенсатором значительно повышает точность правки абразивных кругов, расширяет его технологические возможности и увеличивает универсальность.

Формула изобретения Инструмент для правки абразивных кругов, выполненный в виде установленных на оправке с возможностью относительного осевого перемещения и фиксации правящих элементов и размещенных между ними компенсирующих элементов, отличающий- с я тем, что, с целью повышения точности правки, компенсирующий элементы выполнены в виде сопряженных по одноаитковым винтовым поверхностям двух дисков, установленных с возможностью относительного поворота и фиксации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| Устройство для обработки фасонных поверхностей инструментов | 1987 |

|

SU1433769A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Инструмент для правки абразивных кругов | 1979 |

|

SU921824A1 |

| Устройство для электрохимической правки | 1988 |

|

SU1516265A1 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

Изобретение относится к инструментальному производству и может быть использовано для правки абразивных кругов со сложным контуром, например для шлифования профиля червячных фрез. Сущность изобретения, инструмент содержит оправку, на которой установлены С возможностью относительного осевого перемещения и фиксации правящие элементы в виде дисков, образующие рабочий контур. Между правящими элементами расположены компенсирующие элементы, выполненные в виде дисков, сопрягаемых по одновитковым винтовым поверхностям и имеющим возможность относительного поворота и фиксации. Правящие и компенсирующие элементы крепятся на qn- равке посредством гайки. 4 ил.

| Дашееский И,И | |||

| и др | |||

| Профильное шлифование деталей машин и приборов | |||

| Изд | |||

| Машиностроение, 1977, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| рис | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Инструмент для правки абразивных кругов | 1979 |

|

SU921824A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Абразивный инструмент | 1975 |

|

SU525540A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-02—Подача