(54) МАТЕРИАЛ ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТМ Нитрид кремния9-18 Нитриц алюминия5-12 ЖелезаОстальное Такой выбор абразивных составляющих позволяет получать магнитно-абразивный материал следующим методом. Исходный порошок сплава, соц9ржащий% кремний 6-12, алюминий 4-9, железо 79-90, подвергают азотированию при температуре 90О-1200 С в течение 3-6 ч., с послеоутощей термообработкой в восстановительной или нейтральной атмосфере при 500-600С в течение 1-2 При азотировании исходного сплава .элементы, входящие в него, образуют со ответствующие нитриды: нитрид кремния, нитрид алюминия и нитрид железа. Нич риды кремния и алюминия обладают высокими абразивными свойствами, а нитри железа - магнитными. Однако, так как нитрид железа имеет худшие магнитные свойства, чем само железо, то для повы шения магнитных свойств полученного ма нитно-абразивного материала его подвергают термообработке в восстановительной или нейтральной атмосфере при температуре ;500-60О°С в течение 1-2 ч, при том нитрид железа полностью диссоциирует. Использование предлагаемых абразивных составляющих позволяет получить

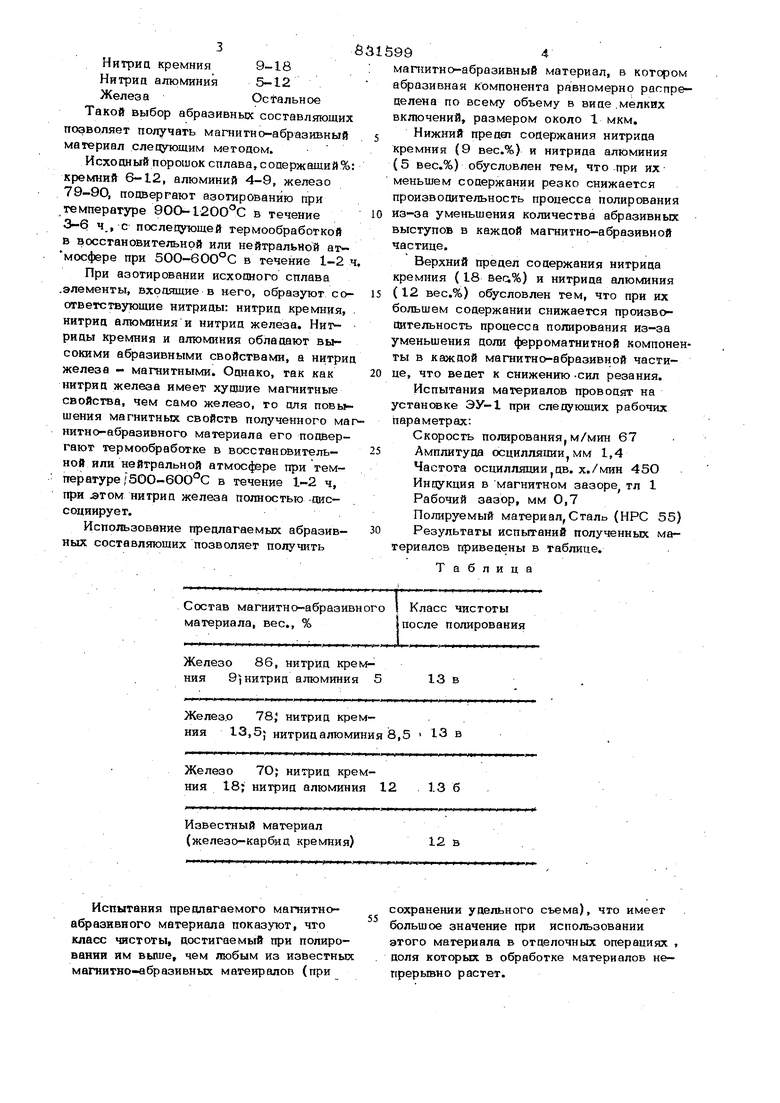

Состав магнитно-абразивного Класс чистоты

материала, вес..

Железо 86, нитрид кремния 9 нитрид алюминия 5

Железо 78; нитрид кремния 13,5j нитрид алюминия 8,5 13 в

Железо 7О; нитрид кремния 18 нитрид алюминия 12 13 б

Известный материал (железо-карбид кремния)

I после полирования

13 в

12 в 99 мапштно-абразивный материал, в котором абразивная компонента равномерно распределена по всему объему в виде.мелких включений, размером около 1 мкм. Нижний предет содержания нитрида кремния (9 вес.%) и нитрида алюминия (5 вес.%) обусловлен тем, что при их меньшем содержании резко снижается производительность процесса полирования из-за уменьшения количества абразивных выступов в каждой магнитно-абразивной частице. Верхний предел содержания нитрида кремния ( 18 Beti%) и нитрида алюминия (12 вес.%) обусловлен тем, что при их большем содержании снижается производительность процесса полирования из-за уменьшения доли ферроматнитной компоненты в каждой магнитно-абразивной частице, что ведет к снижению -сил резания. Испытания материалов проводят на установке ЭУ-1 при следующих рабочих параметрах: Скорость полирования м/мин 67 Амплитуда осцилляции, мм 1,4 Частота осцилл5шии дв. х./мин 450 Индукция в магнитном зазоре, тл 1 Рабочий зазор, мм 0,7 Полируемый материал,Сталь (НРС 55) Результаты испытаний полученных материалов приведены в таблице. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для магнитно-абразивной обработки | 1981 |

|

SU1096087A1 |

| Способ получения магнитноабразивногопОРОшКА | 1979 |

|

SU835643A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

| Лигатура для стали | 1988 |

|

SU1585368A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| ИНФРАКРАСНЫЙ ОТРАЖАТЕЛЬ | 2009 |

|

RU2510055C1 |

| Способ получения азотированного силикомарганца | 2023 |

|

RU2830486C1 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 2017 |

|

RU2713521C1 |

Испытания предлагаемого магнитноабразивного материала показуют, что класс чистоты, достигаемый при полировании им выше, чем любым из известных магнитно-абразивных матеиралов (при

сохранении удельного съема), что имеет большое значение при использовании этого материала в отделочных операциях , доля которых в обработке материалов непрерьюно растет.

5 6315096

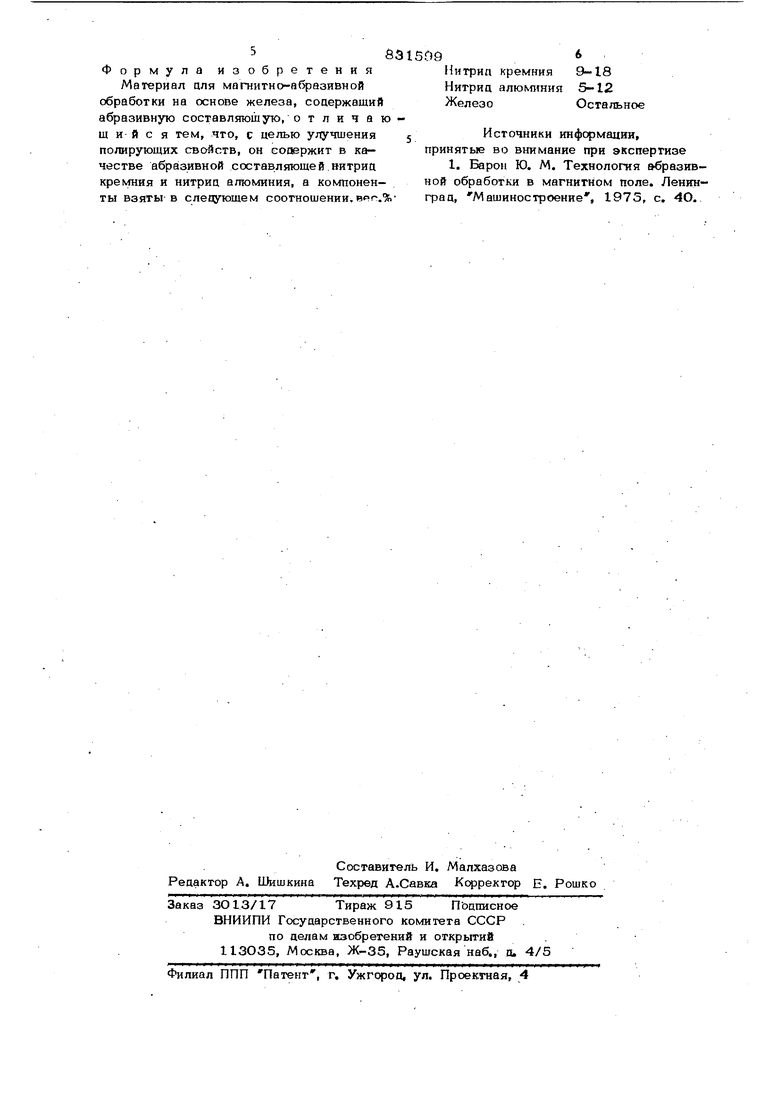

Формула изобретенияНигрип кремния 9-18

Материал цля магнитно-абразивнойНитриц 5-12

обработки на основе железа, содержащийЖелезо Остальное абразивную составл$пошуто, о т л и ч а ю щ и и с я тем, что, с целью улучшения 5Источники информации, полирующих свойств, он сооержит в ка-принятые во внимание при экспертизе честве абразивной составляющей нитриа Барон Ю. М. Технология абразивкремния и нитрид алюминия, а компонен-ной обработки в магнитном поле. Ленинты взяты в следующем соотношении,.%-град, Машиностроение, 1975, с. 4О.

Авторы

Даты

1981-05-23—Публикация

1979-03-05—Подача