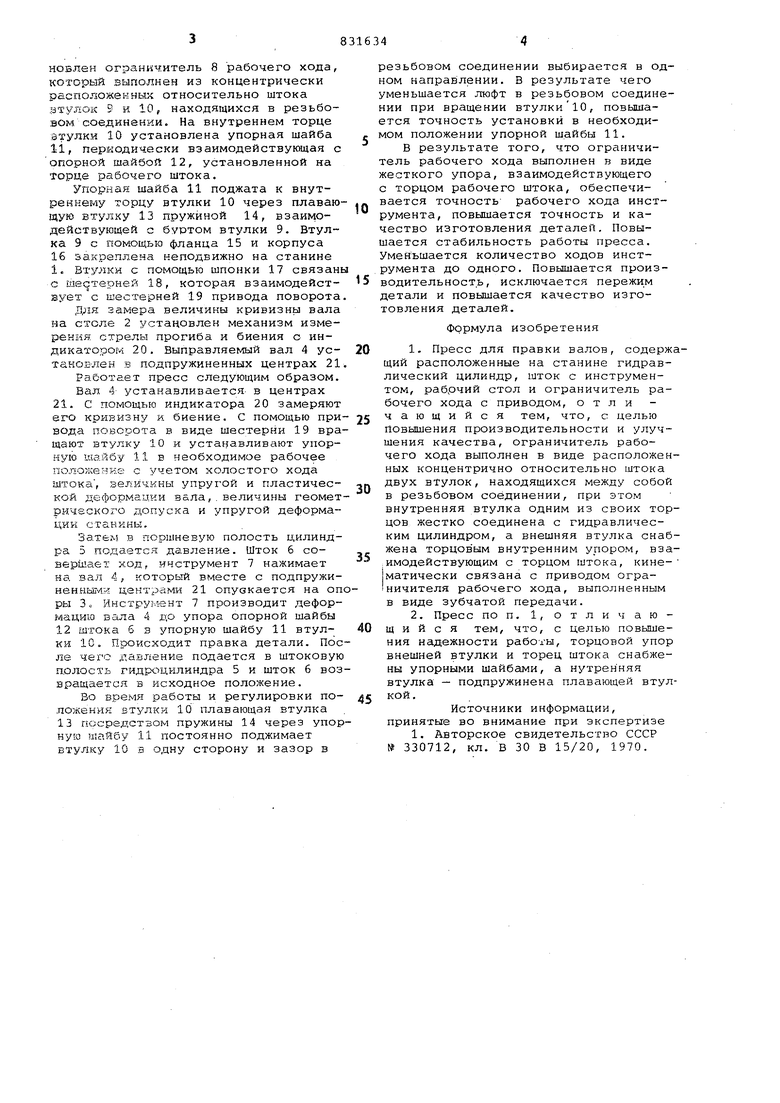

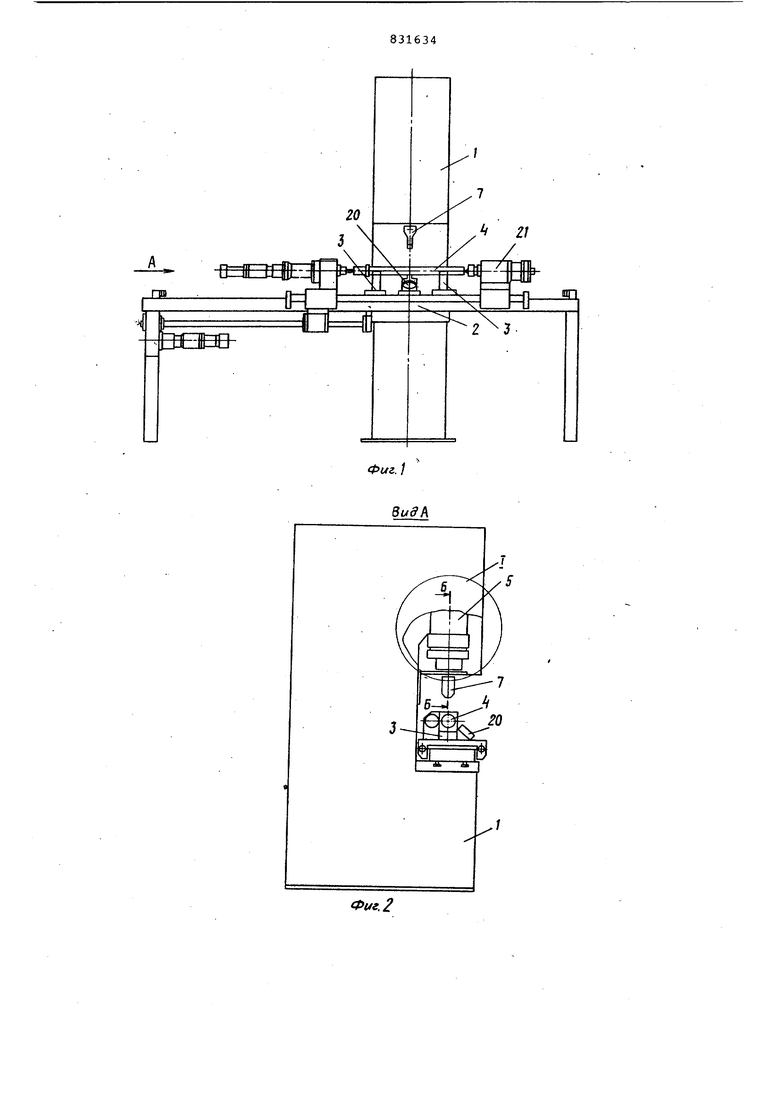

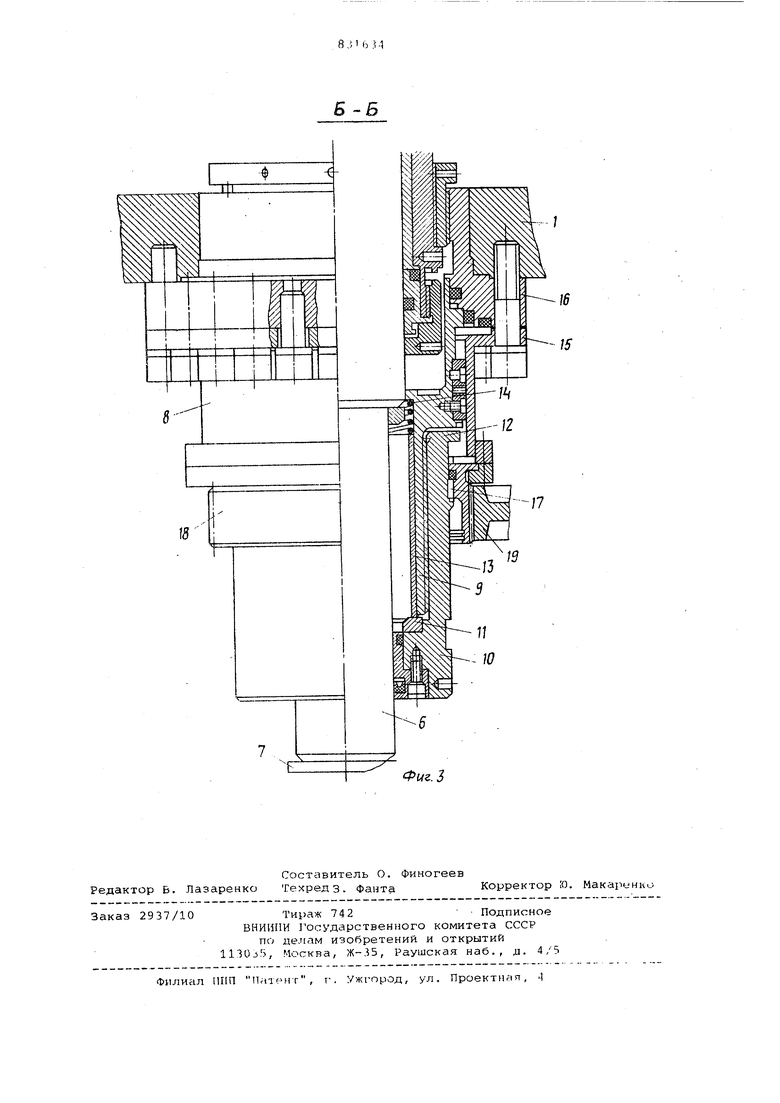

Изобретение относится к обработке металлов давлением и может быть использовано в прессах для плавки длин номерных деталей, например валов. Известен пресс для правки, содержащий расположенные на станине гидра лический цилиндр, шток с инструментом, рабочий стол и ограничитель рабочего хода с приводом Недостатком известного пресса является низкое качество правки деталей и малая производительность из-за наличия гидравлического ограничителя рабочего хода штока, выполненного в виде гидравлического устройства, которое не может обеспечить точный ход штока из-за сложной рычажно-гидравлической системы устройства, сжимаемости жидкости в многочисленных зазорах и шарнирах. Правка вала производится рядом последовательньЬс ходов ползуна путем постепенного приближения -рабочего хода ползуна. Для полного выправления деталей необходимо совершать множество ходов ползуна, однако из-за нестабильной величины хода часто наблюдается пережим детали в обратную сторону. Цель изобретения - повышение производительности и улучшения качества Указанная цель достигается тем, что ограничитель рабочего хода выполнен в виде расположенных концентрично относительно штока двух втулок, находящихся между собой в резьбовом соединении, при этом внутренняя втул-. ка одним из своих торцов жестко соединена с гидравлическим цилиндром, а внешняя втулка снабжена торцовым внутренним упором, взаимодействующим с торцом штока, и кинематически связана с приводом ограничителя рабочего хода, выполненным в виде зубчатой передачи. А также тем, что торцовой упор внешней втулки и торец штока снабжены упорными шайбами, а внутрення втулка - подпружиненной плавающей втулкой. На фиг. 1 показан пресс, общий вид; на фиг. 2 - вид А на фиг. 1) на фиг. 3 - разрез Б-Б на фиг. 2. Пресс гидравлический для правки валов состоит из станины 1, стола 2 с опорами 3 для выправляемого вала 4, силового гидравлического цилиндра 5 с поршневой и штоковой полостями, шток б- которого несет на себе инструмент 7. Соосно силот ому гидравлическому цилиндру fi на (:танине установлен ограничитель 8 рабочего хода, который выполнен из концентрически расположенных относительно штока этулок 9 и 10, находящихся в резьбовом соединении. На внутреннем торце втулки 10 установлена упорная шайба li, периодически взаимодействующая с опорной шайбой 12, установленной на горце рабочего штока.

Упорная шайба 11 поджата к внутреннему торцу втулки 10 через плавающую втулку 13 пружиной 14, взаимодействующей с буртом втулки 9. Втулка 9 с помощью фланца 15 и корпуса 16 закреплена неподвижно на станине 1. Втулки с помощью шпонки 17 связан с шес терней 18, которая взаимодействует с шестерней 19 привода поворота

,Прш замера величины кривизны вала на столе 2 установлен механизм измерения стрелы прогиба и биения с индикатором 20. Выправляемый вал 4 устакоЕлен в подпружиненных центрах 21

Работает пресс следующим образом.

Вал 4 устанавливается в центрах 21. С помощью индикатора 20 замеряют его кривизну и биение. С помощью привода поворота в виде шестерни 19 вращают втулку 10 и устанавливают упорную шайбу 11 в необходимое рабочее положенке с учетом холостого хода штока , величины упругой и пластической деформации вала,.величины геометрического допуска и упругой деформации станяны.

Зате; в поршневую полость цилиндра 5 подается давление. Шток 6 совершает ход, инструмент 7 нажимает на вал 4, который вместе с подпружиненныг-ди центрсхми 21 опускается на опры Зо Инструмент 7 производит деформацию вала 4 до упора опорной шайбы

12штока б в упорную шайбу 11 втулки 1C. Происходит правка детали. После чего давление подается в штоковую полость гидроцилиндра 5 и шток 6 возвращается в исходное положение.

Во время работы и регулировки положения втулки Ю плавающая втулка

13ПСсредством пружины 14 через упорную шайбу 11 постоянно поджимает втулку 10 в одну сторону и зазор в

резьбовом соединении выбирается в одном направлении. В результате чего уменьшается люфт в резьбовом соединении при вращении втулки10, повьдшается точность установки в необходимом положении упорной 11.

В результате того, что ограничитель рабочего хода выполнен в виде жесткого упора, взаимодействующего с торцом рабочего штока, обеспечивается точность рабочего хода инструмента, повышается точность и качество изготовления деталей. Повышается стабильность работы пресса. Уменьшается количество ходов инструмента до одного. Повышается производительность, исключается пережим детали и повышается качество изготовления деталей.

Формула изобретения

1.Пресс для правки валов, содержщий расположенные на станине гидравлический цилиндр, шток с инструментом, рабрчий стол и Ограничитель рабочего хода с приводом, о т л и чающийся тем, что, с целью Повышения производительности и улучшения качества, ограничитель рабочего хода выполнен в виде расположенных концентрично относительно штока двух втулок, находящихся между собой

в резьбовом соединении, при этом внутренняя втулка одним из своих торцов жестко соединена с гидравлическим цилиндром, а внешняя втулка снабжена торцовым внутренним упором, взаимодействующим с торцом штока, кинематически связана с приводом ограничителя рабочего хода, выполненным в виде зубчатой передачи.

2.Пресс по п. 1, отличающийся тем, что, с целью повышения надежности работы, торцовой упор внешней втулки и торец штока снабжены упорными шайбами, а нутренняя втулка - подпружинена плавающей втулкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 330712, кл. В 30 В 15/20, 1970.

15

6-6

/

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для правки валов | 1986 |

|

SU1323162A2 |

| Механический пресс | 1976 |

|

SU620063A1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| Пресс для правки валов | 1986 |

|

SU1342557A2 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Пресс для правки валов | 1986 |

|

SU1424906A1 |

| ПРИВОД РАБОЧИХ ИНСТРУМЕНТОВ КОВОЧНОЙ МАШИНЫ | 1990 |

|

RU2015025C1 |

| Пресс для правки валов | 1978 |

|

SU770605A1 |

| УСТРОЙСТВО для СЪЕМА И ВЫТАЛКИВАНИЯ ИЗДЕЛИЙ | 1973 |

|

SU366907A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

Авторы

Даты

1981-05-23—Публикация

1979-02-07—Подача