2

S

/)

4 Ю

4

СО

о

Oi

Фиг.2

Изобретение относится к обработке металлов давлением и может быть использовано в прессах для правки длинномерных деталей, например коленчатых валов.

Целью изобретения является повьпнение точности правки валов с заусенцем.

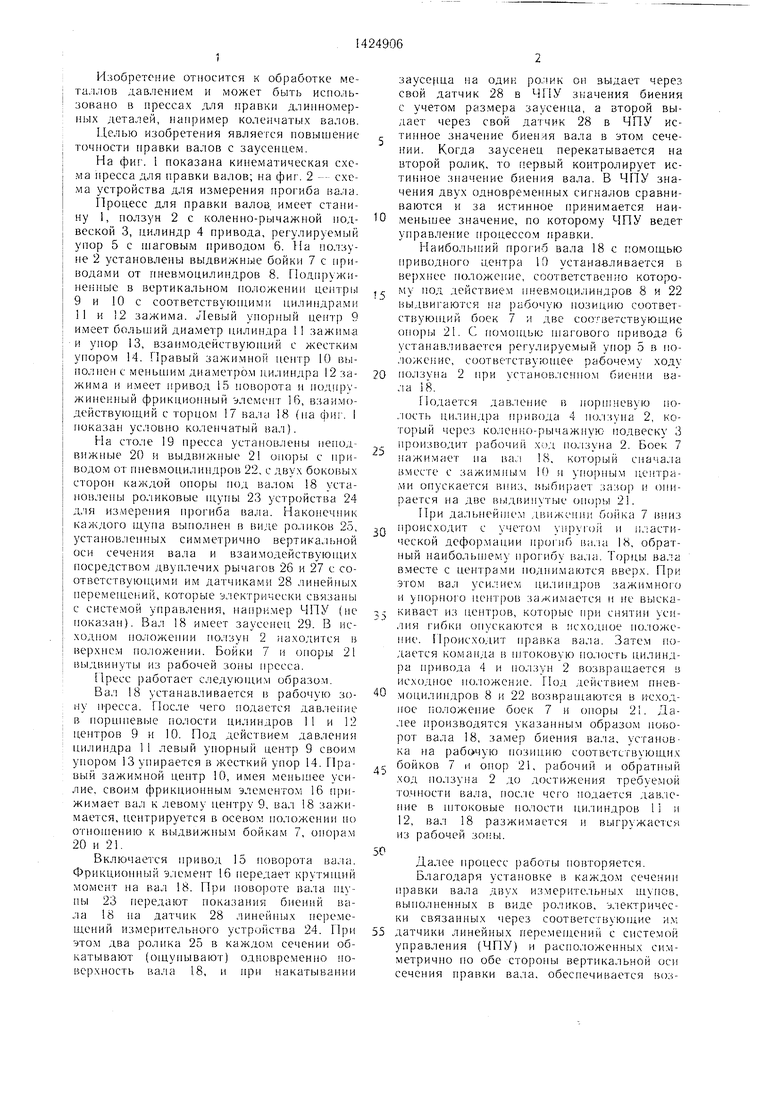

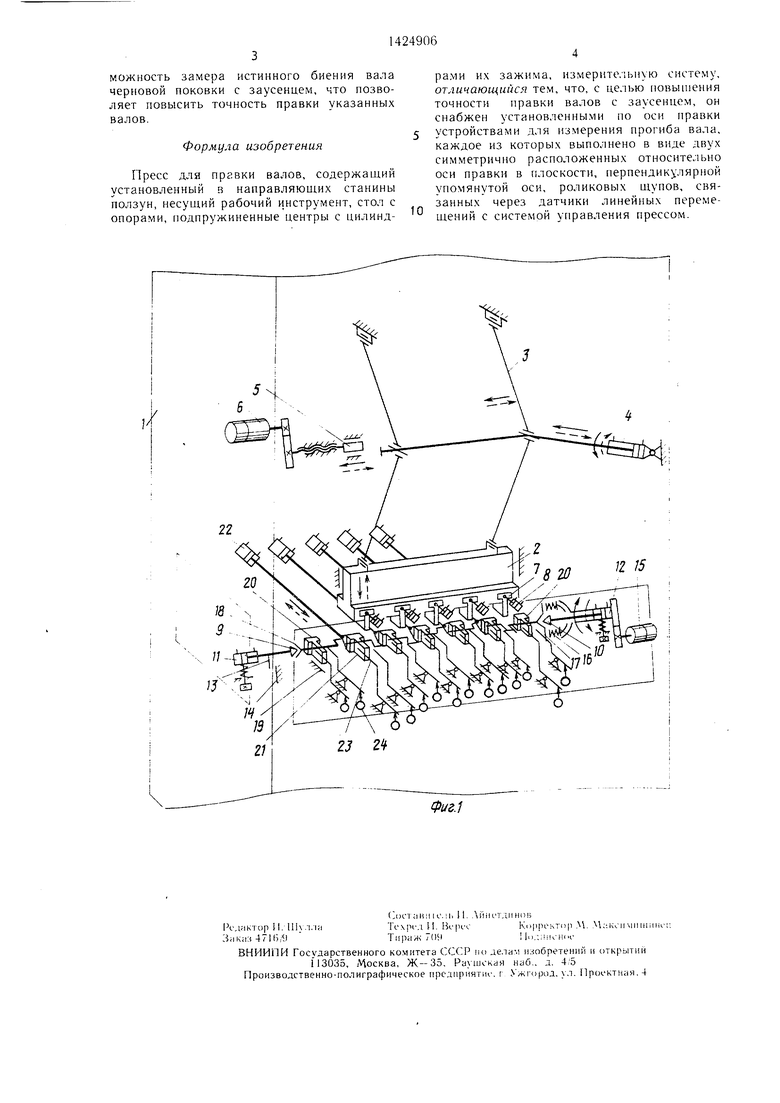

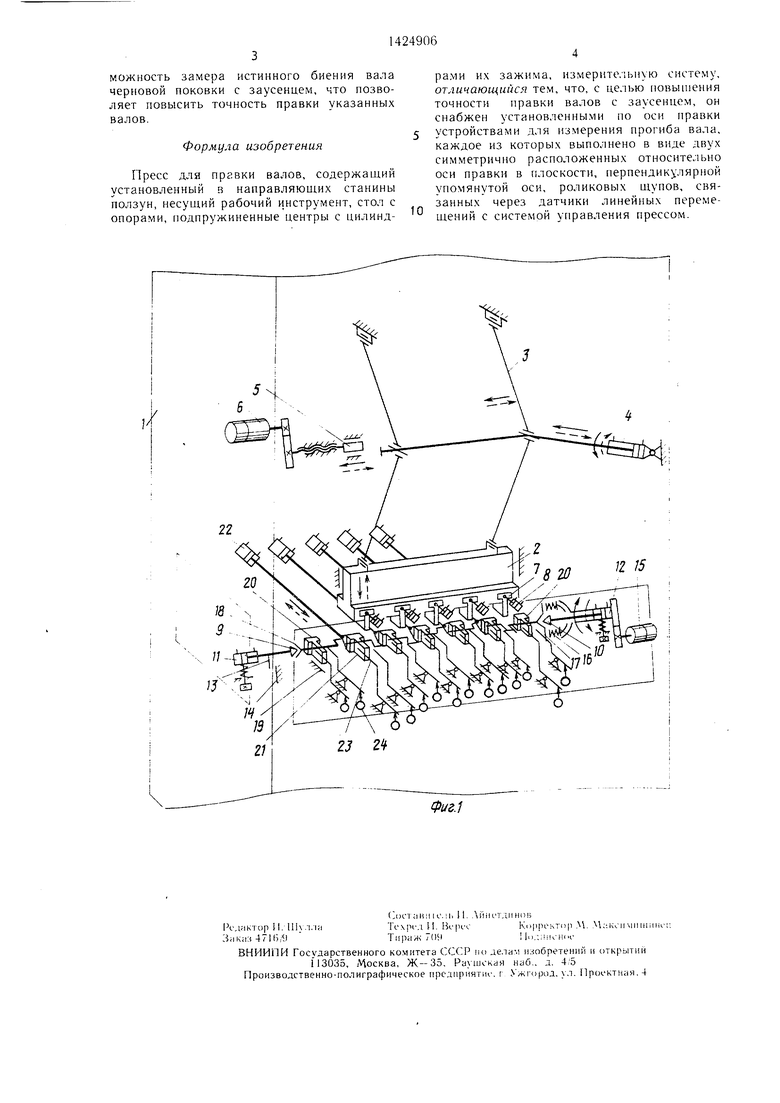

На фиг. 1 показана кинематическая схе- .ма пресса для правки валов; на фиг. 2 - - схс- .ма устройства для измерения прогиба вала.

Процесс для правки валов, имеет станину 1, ползун 2 с коленно-рычажной под- веской 3, цилиндр 4 привода, регулируемый упор 5 с шаговым приводо.м 6. На ползуне 2 установлены выдвижные бойки 7 с приводами от пневмоцилиндров 8. Подпружиненные в вертикальном положении центры 9 и 10 с соответствую1пими цилиндрами 11 и 12 зажима. Левый упорный центр 9 имеет больший диаметр цилиндра 11 зажима и упор 13, взаимодействующий с жестким упором 14. Правый зажимной центр 10 выполнен с меньшим диаметром цилиндра 12 за- жима и имеет привод 15 поворота и жинекный фрикционный элемогг 16, взаимодействующий с торцом 17 валс 18 (на фиг. I показан условно коленчатый вал).

На столе 19 пресса установлены неподвижные 20 и выдвижные 21 опоры с нри- водо.м от нпевмоцилиндров 22, с дву.х боковых сторон каждой опоры под ва. юм 18 установлены ро.чиковые niyiibi 23 устройства 24 для измерения прогиба вала. Наконечник каждого щупа выполнен в виде роликов 25, установленных симметрично вертикальной оси сечения вала и взаимодействуюни1х посредством двуплечих рыча1 ов 26 и 27 с со- ответствуюпи1ми им датчиками 28 линейных перемещений, которые электрически связаны с системой управления, на при.мер ЧПУ (не показан). Вал 18 имеет заусенец 29. В исходном но;1оженни по. 1зуп 2 находится в верхпем положении. Бойки 7 и оноры 21 выдвинуты из рабочей зоны нресса.

Пресс работает следуюп1им образом.

Ba. i 18 устанавливается к рабочую зо- ну н-ресса. После чего подается давление в поршневые полости цилиндров 11 и 12 центров 9 и 10. Под действие.м давления цилиндра 11 левый уиорный центр 9 своим упором 13 упирается в жесткий упор 14. Правый зажимной центр 10, имея меньшее усилие, своим фрикционным элементом 16 прижимает вал к левому центру 9, ва.ч 18 зажимается, центрируется в осевом положении но отношению к выдвижным бойкам 7, опорам 20 и 21.

Включается нривод 15 пово)ота вала. Фрикционный элемент 16 передает крутяниш момент на вал 18. При 11ово)оте вала Hiy- цы 23 передают показания бпений вала 18 на датчик 28 линейных переме- ц;ений измерительного устройства 24. При это.м два ролнка 25 в каждом сечении обкатывают (ощупывают) одновременно поверхность вала 18, и при накатывании

5

О 0

TQ :;:;

40

55

45

50

заусецца па один ро.лик он выдает через свой датчик 28 в ЧПУ значения биения с учетом раз.мера заусенца, а второй выдает через свой датчик 28 в ЧПУ истинное значение биения вала в этом сечении. Когда заусенец перекатывается на второй ролик, то первый контролирует истинное значение биения вала. В ЧПУ значения двух одновременных сигналов сравниваются и за истинное принимается наименьшее значение, по которому ЧПУ ведет управление процессом правки.

Наибольший прогиб вала 18 с помощью приводного центра 10 устанавливается в Bepxiiee положение, соответственно которому под действием пневмоцилиндров 8 и 22 выдвигаются на рабочую позицию соответствующий боек 7 и две соответствующие опоры 21. С помощью шагового привода 6 устанавливается регулируемый упор 5 в положение, соответству;ошее рабочему ходу ползуна 2 при установ;1енно.м биении вала 18.

Подается давление в поршневую полость цилиндра п)ив()да 4 ползуна 2, который че|)ез коленно-рычажнуЮ подвеску 3 производит )абочий ход ползуна 2. Боек 7 нажимает па вал 18, который сначала вместе с зажим1 ым И) и упорным цен.тра- ми опускается вниз, )ает зазо) и опирается на две выдвинутые опоры 21.

При да;1ьпей|лем Д1 ,пжеиил 6)iiKa 7 вниз происходит с учетом у11 Н гой и ii. -acTn- ческой деформации прогиб na.ia 18, обратный наибольп ему прогибу Ba.ia. Торцы вала в.месте с центрами поднимаются вверх. При этом вал уси.лием ци.чипдров зажимног о и упорного центров за.жимается и не выскакивает из цепт|)ов, которые при снятии усилия гибки опускаются в исходное по;10же- пие. Происходит правка вала. Затем по дается команда в 1птоковую полость цилиндра привода 4 и ползун 2 возврап ается в исходное но.ложение. Под действием пневмоцилиндров 8 и 22 возвращаются в п-сход- ное положение боек 7 и опоры 21. Далее производятся указанным образом поворот вала 18, замер биения ва., 1а, установка на рабочую позицию соответствующих бойков 7 и опор 21, рабочий и обратный ход 2 до достижения требуемой точности вала, noc,:ie чего подается давление в niTOKOBbie полости ци. шпдров П и 12, вал 18 разжимается и выгружается из рабочей .

Далее процесс )аботы повторяется.

Благодаря установке в каждом сечении иравки вала двух измерительных щупов, выполненных в виде ро. }иков, электрически связанных через соответствуюплие и.; датчики линейных перемепдений с системой управления (ЧПУ) и расно. южепнЕзгх си.м- метрично по обе стороны вертикальной оси сечения правки ва, 1а, обеспечивается возможность замера истинного биения вала черновой поковки с заусенцем, что позволяет повысить точность правки указанных валов.

Формула изобретения

Пресс для правки валов, содержаи 1ий установленный в направляющих станины ползун, несущий рабочий инструмент, стол с опорами, подпружиненные центры с цилинд

рами их зажима, измерите.1ьпую систему, отличающийся тем, что, с целью повышения точности правки валов с заусенцем, он снабжен установленными по оси правки устройствами для измерения прогиба вала, каждое из которых выполнено в виде двух симметрично расположенных относительно оси правки в плоскости, перпендикулярной упомянутой оси, роликовых щупов, связанных через датчики линейных перемещений с системой управления прессом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для правки валов | 1986 |

|

SU1323162A2 |

| Пресс для правки валов | 1986 |

|

SU1342557A2 |

| Пресс для правки валов | 1984 |

|

SU1248848A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРАВКИ | 1969 |

|

SU233419A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| Устройство для правки цилиндрических изделий | 1974 |

|

SU489555A1 |

| Пресс для правки валов | 1979 |

|

SU831634A1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в прессах для правки черновых поковок длинномерных деталей, например коленчатых валов. Цель - повышение точности правки. Вал (В) 18, подлежащий правке, устанавливают в центр и привод поворота центра вращает его. Измерительная система производит замер биения В 18 группами и выдает сигнал в систему управления, которая дает команду на установку бойков 7, опор 21, упора и на включение пресса. Ползун 2 под действием привода совершает ход до упора, боек 7 производит правку В 18 и ползун возвращается в исходное положение. Далее процесс повторяется до тех пор, пока В 18 не выправится. 2 ил.

fpi/г.

| Пресс для правки валов | 1984 |

|

SU1248848A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-08-08—Подача