(Л

.А

-1л «Ь

с

1C

СА

3 14972324

торцовой части слитка 4 стружку, ко-тупают на поверхность жидкого металторая поступает на поверхность жидко- ла в мелкодисперсном виде повьшается го металла в колоколе 6 испарителястепень их использования. 2 з.п.ф-лы,

5. Благодаря тому, что реагенты пос- 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкогоМЕТАллА РЕАгЕНТА | 1979 |

|

SU831798A1 |

| Способ пассивации магния | 1976 |

|

SU620503A1 |

| Устройство для обработки жидкого металла магнием, кальцием и их смесью | 1974 |

|

SU540296A1 |

| Устройство для обработки жидкого металла активными реагентами | 1981 |

|

SU945186A2 |

| Способ десульфурации чугуна | 1978 |

|

SU765368A1 |

| Устройство для обработки металла | 1977 |

|

SU662590A2 |

| Устройство для обработки расплава реагентами | 1978 |

|

SU751835A1 |

| Устройство для ввода реагентов в расплав | 1983 |

|

SU1125254A1 |

| Устройство для обработки жидкого металла | 1977 |

|

SU722950A1 |

| Устройство для обработки чугуна | 1990 |

|

SU1705348A1 |

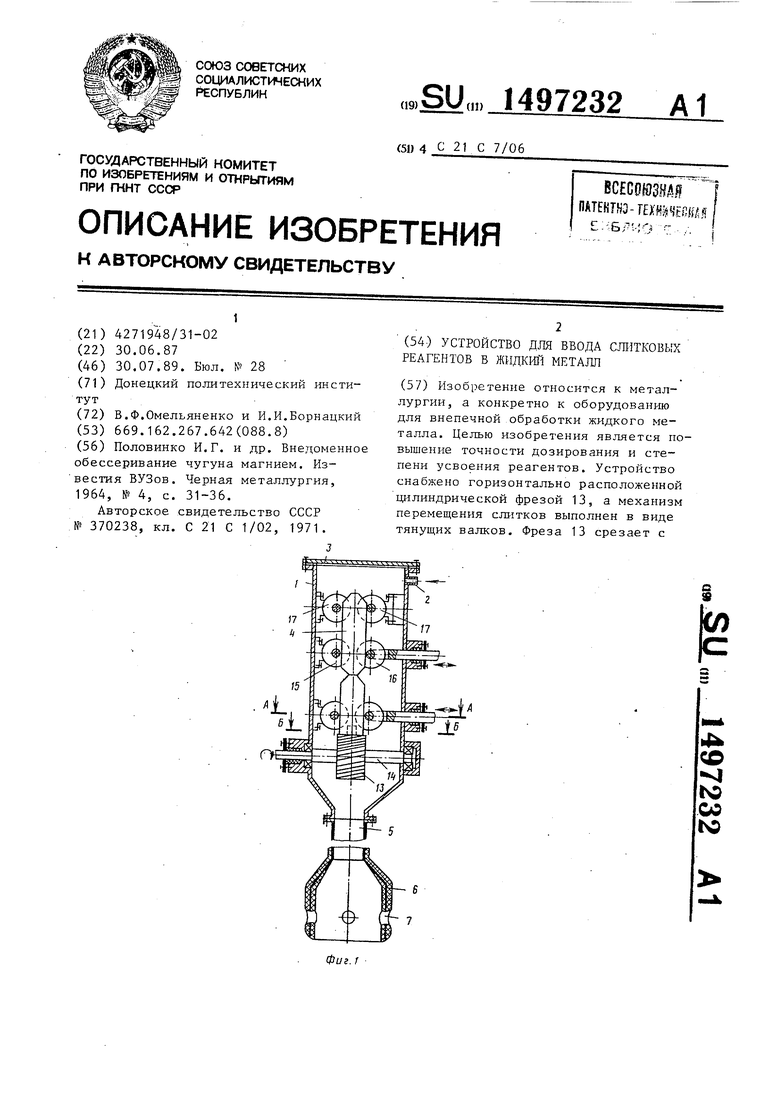

Изобретение относится к области металлургии, а конкретно к оборудованию для внепечной обработки жидкого металла. Целью изобретения является повышения точности дозирования и степени усвоения реагентов. Устройство снабжено горизонтально расположенной цилиндрической фрезой 13, а механизм перемещения слитков выполнен в виде тянущих валков. Фреза 13 срезает с торцовой части слитка 4 стружку, которая поступает на поверхность жидкого металла в колоколе 6 испарителя 5. Благодаря тому, что реагенты поступают на поверхность жидкого металла в мелкодисперсном виде повышается степень их использования. 2 з.п.ф-лы, 3 ил.

Изобретение относится к металлур- гия, а.именно к оборудованию для Вне- печной обработки жидкого металла.

Цель изобретения - повышение точ- йости дозирования и степени усвоения реагентов.

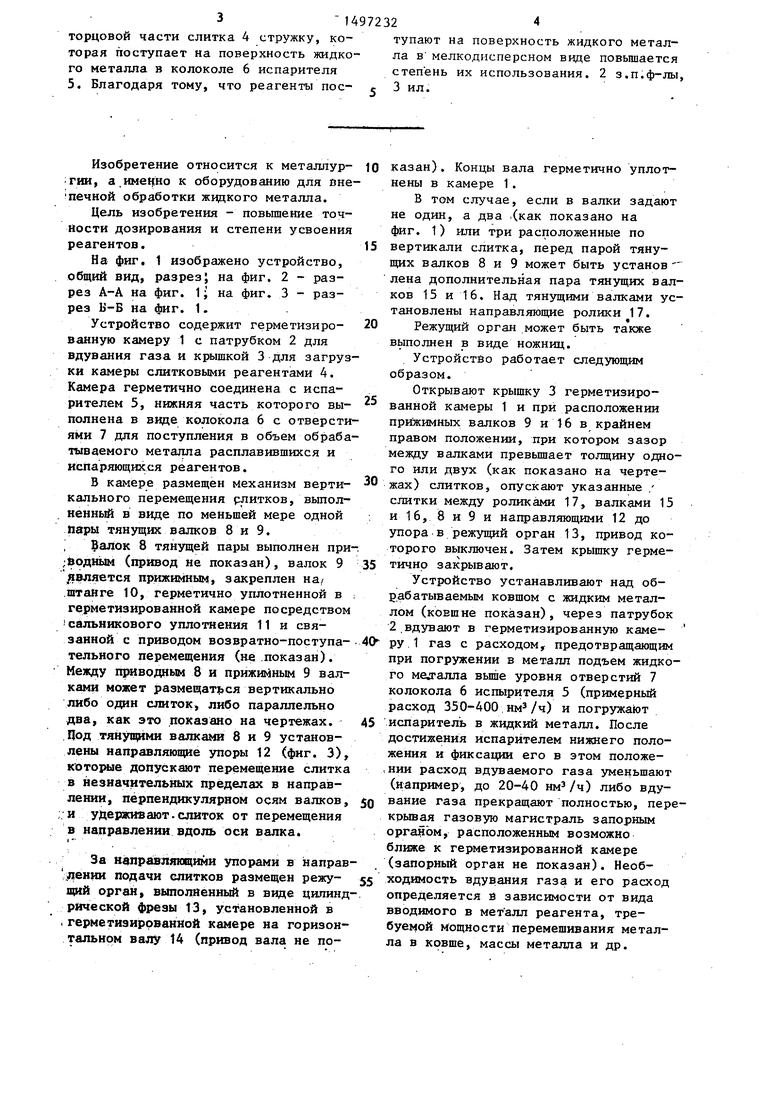

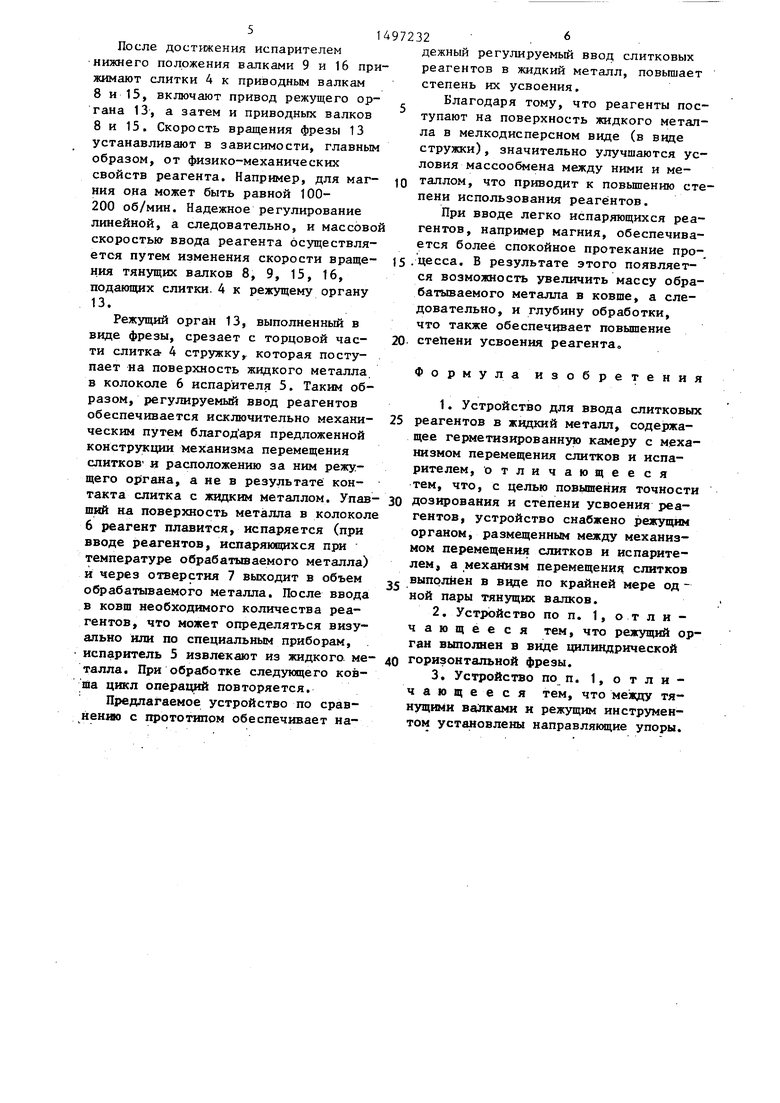

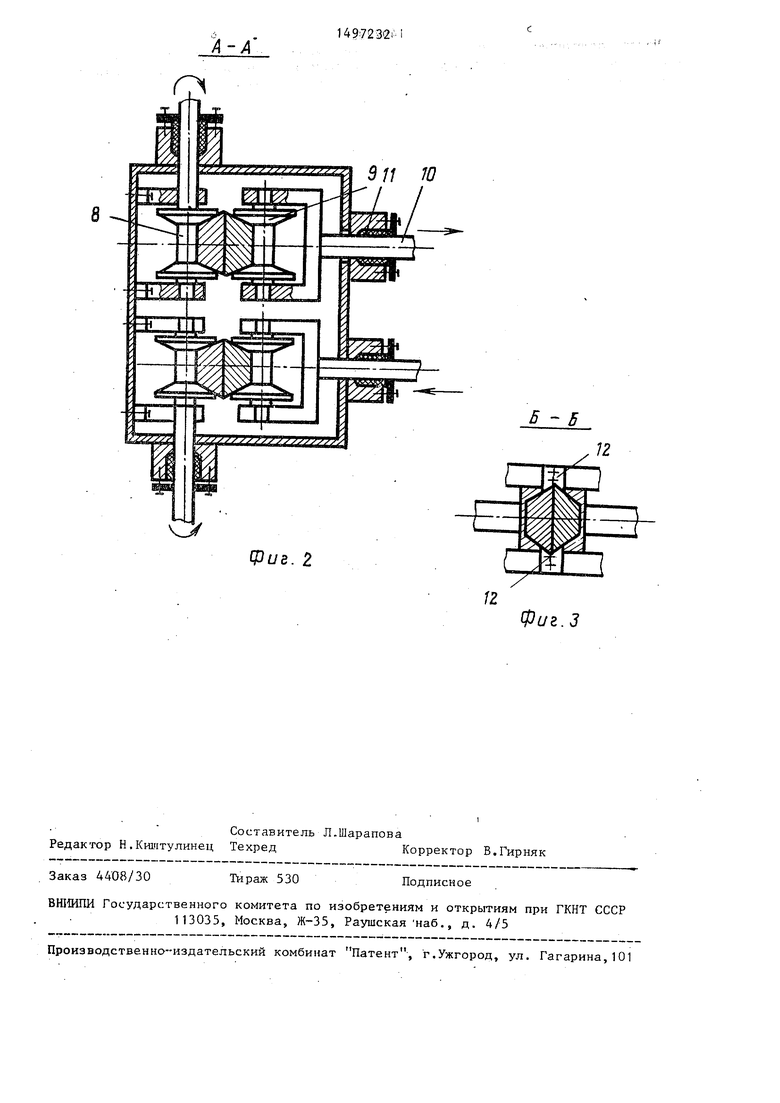

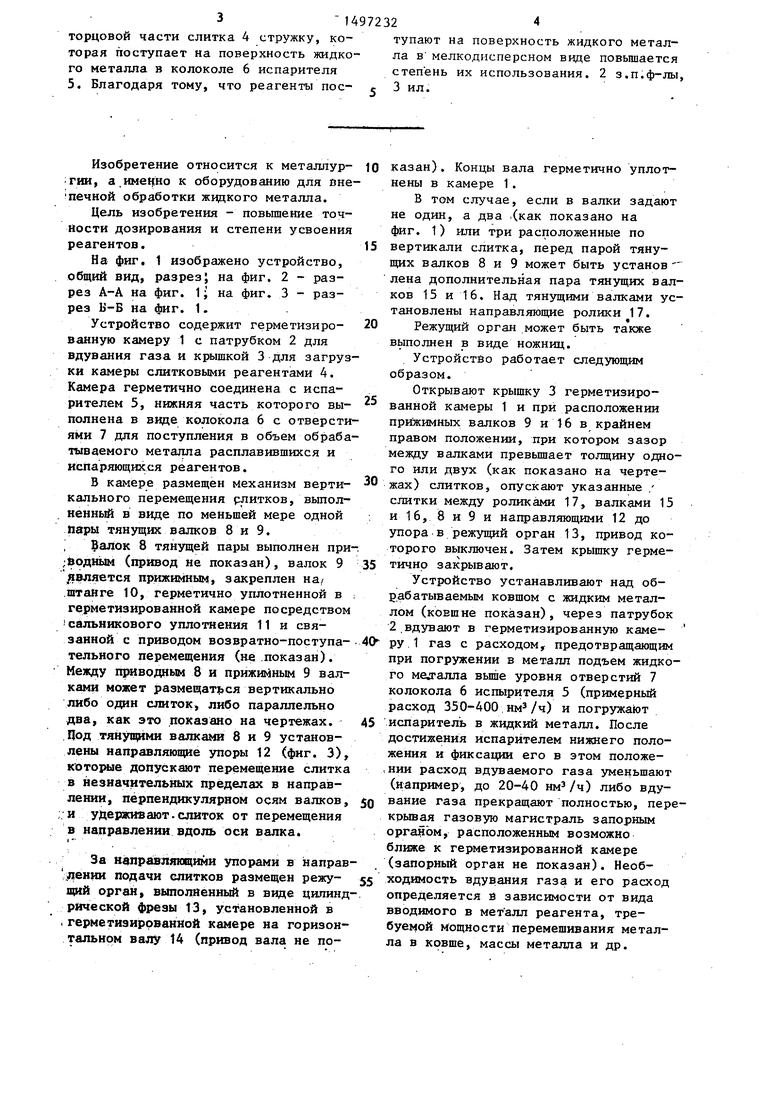

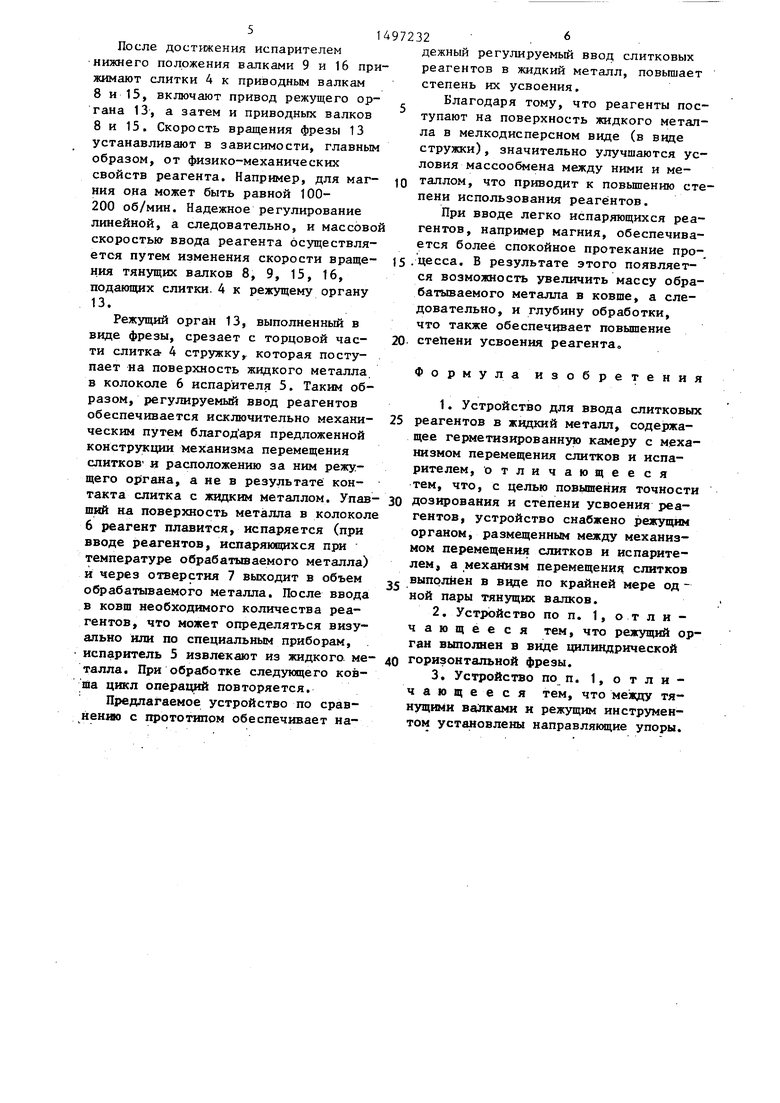

На фиг, 1 изображено устройство, общий вид, разрезJ на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит герметизиро- ванную камеру 1 с патрубком 2 для вдувания газа и крышкой 3 для загрузки камеры слитковыми реагентами 4. Камера герметично соединена с испарителем 5, нижняя часть которого вы- полнена в виде колокола 6 с отверстиями 7 для поступления в объем обрабатываемого металла расплавившихся и испаряющихся реагентов.

В камере размещен механизм верти- кального перемещения рлитков, выпол- ненньй в виде по меньшей мере одной Пары тянущих валков 8 и 9.

алок 8 тянущей пары выполнен при- ;Ьодным (привод Не показан), валок 9 является прижимным, закреплен на/ .пггаНге 10, герметично уплотненной в герметизированной камере посредством сальникового уплотнения 11 и связанной с приводом возвратно-поступа- тельного перемещения (не .показан). Между приводным 8 и прижимным 9 валками может размещат|)ся вертикально либо один слиток, либо параллельно два, как это показано на чертежах. Под тянущими валками 8 и 9 установлены направляющие упоры 12 (фиг. 3), которые допускают перемещение слитка в незначительных пределах в направлении, перпендикулярном осям валков, ;. и удерживают. слиток от перемещения в направлении вдоль оси валка.

I

За нвправляющими упорами в направ :Лении подачи слитков размещен режу- щий орган, выполненный в виде цилинд рической фрезы 13, установленной в .герметизированной камере на горизонтальном валу 14 (привод вала не показан) . Концы вала герметично уплотнены в камере 1.

В том случае, если в валки задают не один, а два (как показано на фиг. 1) или три расположенные по вертикали слитка, перед парой тянущих валков 8 и 9 может быть установ лена дополнительная пара тянущих валков 15 и 16. Над тянущими валками установлены направляющие ролики 17.

Режущий орган может быть также выполнен в виде ножниц.

Устройство работает следующим образом.

Открывают крышку 3 герметизированной камеры 1 и при расположении прижимных валков 9 и 16 в крайнем правом положении, при котором зазор между валками превьш1ает толщину одного или двух (как показано на чертежах) слитков, опускают указанные / слитки между роликами 17, валками 15 и 16, 8 и 9 и направляющими 12 до упора в режущий орган 13, привод которого выключен. Затем крышку герметично закрывают.

Устройство устанавливают над обрабатываемым ковшом с жидким металлом (ковшне показан), через патрубок 2 вдувают в герметизированную камеру . 1 газ с расходом, предотвращающим при погружении в металл подъем жидкого металла выше уровня отверстий 7 колокола 6 испырителя 5 (примерный расход 350-400 нм /ч) и погружают испаритель в жидкий металл. После достижения испарителем нижнего положения и фиксахцш его в этом положе- .. НИИ расход вдуваемого газа уменьшают (например, до 20-40 ) либо вдувание газа прекращают полностью, перкрывая газовую магистраль запорным органом, расположенным возможно ближе к герметизированной камере (запорный орган не показан). Необходимость вдувания газа и его расход определяется fi зависимости от вида вводимого в металл реагента, требуемой мощности перемешивания металла в ковше, массы металла и др.

После достижения испарителем нижнего положения валками 9 и 16 прижимают слитки 4 к приводным валкам 8 и 15, включают привод режущего органа 13, а затем и приводных валков 8 и 15. Скорость вращения фрезы 13 устанавливают в зависимости, главным образом, от физико-механических свойств реагента. Например, для магния она может быть равной 100- 200 об/мин. Надежное регулирование линейной, а следовательно, и массово скоростью ввода реагента осуществляется путем изменения скорости вращения тянущих валков 8, 9, 15, 16, подающих слитки. 4 к режущему органу 13.

Режущий орган 13, выполненный в виде фрезы, срезает с торцовой части слитка 4 стружку,, которая поступает на поверхность жидкого металла в колоколе 6 испарителя 5. Таким образом, регулируемый ввод реагентов обеспечивается иск.лючительно механическим путем благод аря предложенной конструкции механизма перемещения СЛИТКОВ и расположению за ним режущего органа, а не в результате контакта слитка с жидким металлом. Упавший аа поверхность металла в колокол 6 реагент плавится, испаряется (при вводе реагентов, испаряющихся при температуре обрабатываемого металла) и через отверстия 7 выходит в объем обрабатываемого металла. После ввода в ковш необходимого количества реагентов, что может определяться визуально или по специальным приборам, испаритель 5 извлекают из жидкого, металла. При обработке следующего ковша цикл операхщй повторяется.

Предлагаемое устройство по сравнению с прототипом обеспечивает надежный регулируемый ввод слитковых реагентов в жидкий металл, повышает степень их усвоения.

Благодаря тому, что реагенты поступают на поверхность жидкого металла в мелкодисперсном виде (в ввде стружки), значительно улучшаются условия массообмена между ними и металлом, что приводит к повьшгению степени использования реагентов.

При вводе легко испаряющихся реагентов, например магния, обеспечивается более спокойное протекание про.цесса. В результате этого появляется возможность увеличить массу обрабатываемого металла в ковше, а следовательно, и глубину обработки, что также обеспечивает повышение

степени усвоения реагента.

Формула изобретения

25

30

40 горизонтальной фрезы.

35

Viy

фиг. Z

Составитель Л.Шарапова Редактор Н.Ктчтулинец ТехредКорректор В.Гирняк

Заказ 4408/30

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

ю

Фиг.З

Подписное

| Половинко И.Г | |||

| и лр | |||

| Внедоменное обессеривание чугуна магнием | |||

| Из- вестия ВУЗов | |||

| Черная металлургия, 1964, № 4, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕАГЕНТОМ | 0 |

|

SU370238A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-07-30—Публикация

1987-06-30—Подача