(54) УСТАНОВКА ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная ванна | 1983 |

|

SU1109469A1 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| Устройство для удаления шлаков из расплава | 1981 |

|

SU998577A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| Аппарат для извлечения цинка из отходов гартцинка и способ его использования | 2023 |

|

RU2829048C1 |

| Печь-ванна для горячего цинкования | 1983 |

|

SU1177385A1 |

| Таблетка для горячего цинкования металлических изделий (варианты) и способ её подготовки | 2016 |

|

RU2647066C1 |

1

Изобретение относится к области горячего цинкования.

Известно устройство для горячего цкнкоьакия, содержащее ванну, запоп- ченную расплавом,свкнца, в которой размещен раструб с расплавом цинка lj.

Известное устройство на обеспечивает экономичного расхода цинка и теплоносителя на обогрев ванны, так как процесс цинковения в нем ведется при значительном разбросе значений температур расплава цинка от партии к партии noKpi ваеМых деталей

Известна установка для горячего цинкования изделий, содержащая ванну с15 расплавом свийца, в которую помещен .раструб, заполненный цинком, вокруг которсиго смонтированы трубчатые злектронагр&ваггели 2J.

Одним из основных факторов экономич-м ной эксплуатации ванны является поддержание постоянной температуры цинкового расплава. При этом относительно узкая и глубокая ванна при одинаковой производительности Песет Меньшую удельную тепловую нагрузку, чем ванна широкая R мелкая,поэтому ванны узкие я глубокие предпочтительны для цинкования деталей, имеющих относительно небольшие габариты.

Идеальным способом наГрева при этом. бьи бы такой, при котором температуру цинкового расплава можно бы поддержать в узких пределах (± 2°С) у задааного значения. Масса цинкового покрытия при температуре цинкования 435 С превышает на 150-2ОО г/м массу покрытия, полученного при 46О С, Кроме , при низкой температуре цинкования снижается качество цинкового покрытия, так как уменьшается внутренняя связь с металлом основы. Если же температура цинкового расплава превышает , то поверхность цинкуемого металла становится шероховатой и приобретает серый вид, повышается образование золы, срок службы ванны значительно сокращается. При работе в верх

ней области температур обязательным условием является поддержание температуры цинка в узком интервале,

Однако в известной установке при периодическом цинковании потери тепла излучением с поЪерхности цинкового расплава составляют большую часть всех потерь и при простоях ванн (периоды между цинкованием) составляют преимущественную часть расхода тЬпла, . Поэтому с целью снижения расхода электроэв игин температуру расплава поддерживают на нижней границе температур, что ведет к повышенному расходу цвнка. Кроме того, поскольку в них электронагреватели установлены только вокруг раструба для сообщения массе свинца под раструбом требующейся температуры, необходима дополнительная затрата электроэнергии, а также затра-г та значительного времени на подогрев вСвй массы металла

Цель изобретения - сокращение расхода цинка и электроэнергии,

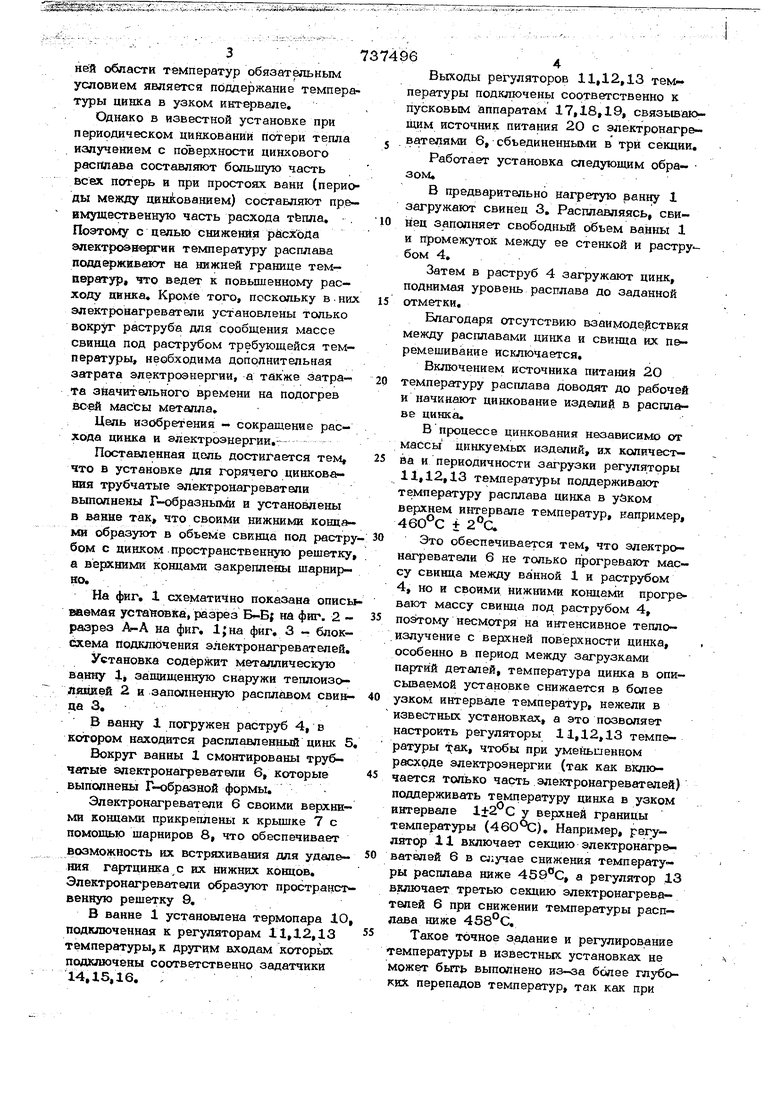

Поставленная цель достигается тем что в установке для горячего цинковавия трубчатые электронагреватели выполнены Г-образными и установлены в ванне так, что своими нижними концами образуют в объеме свинца под растру бом с цинком пространственную решетку а верхними концами закреплешз шарнирно.

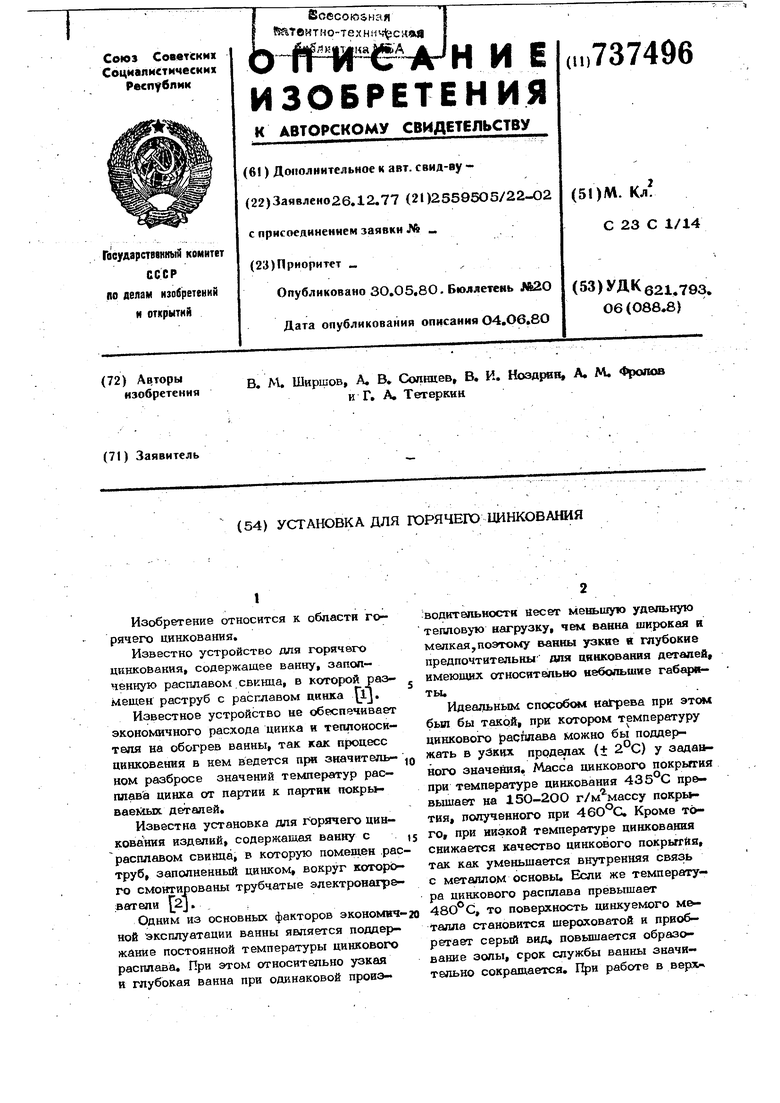

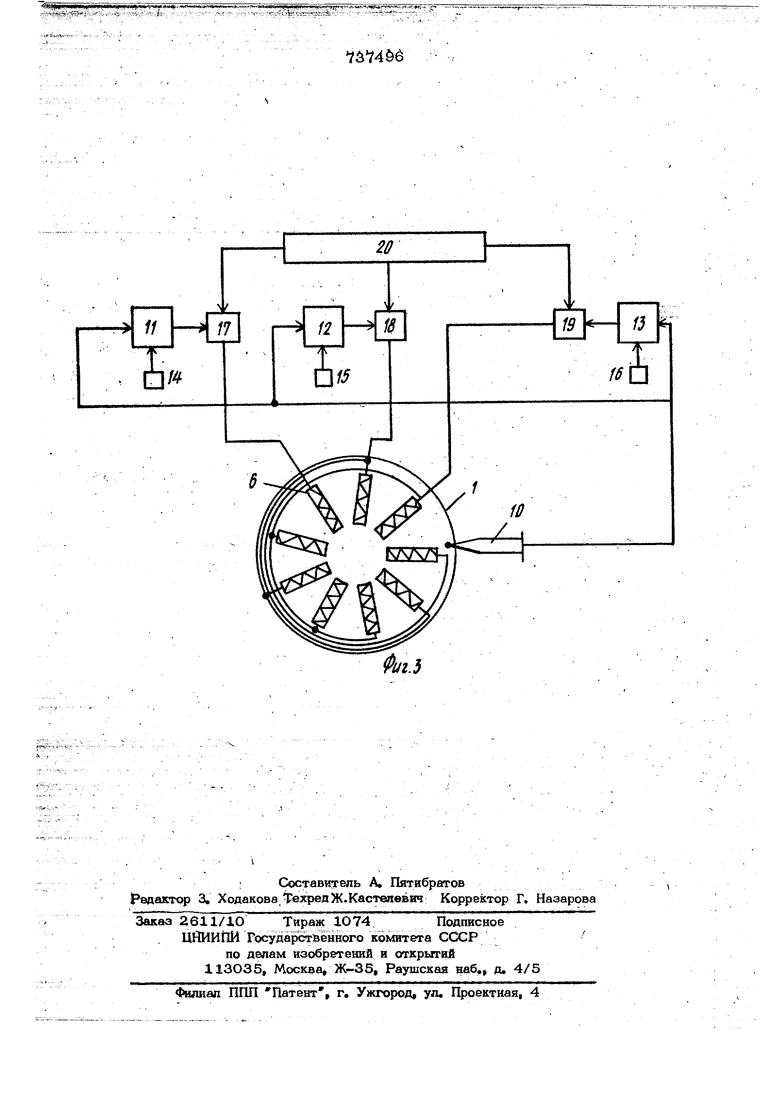

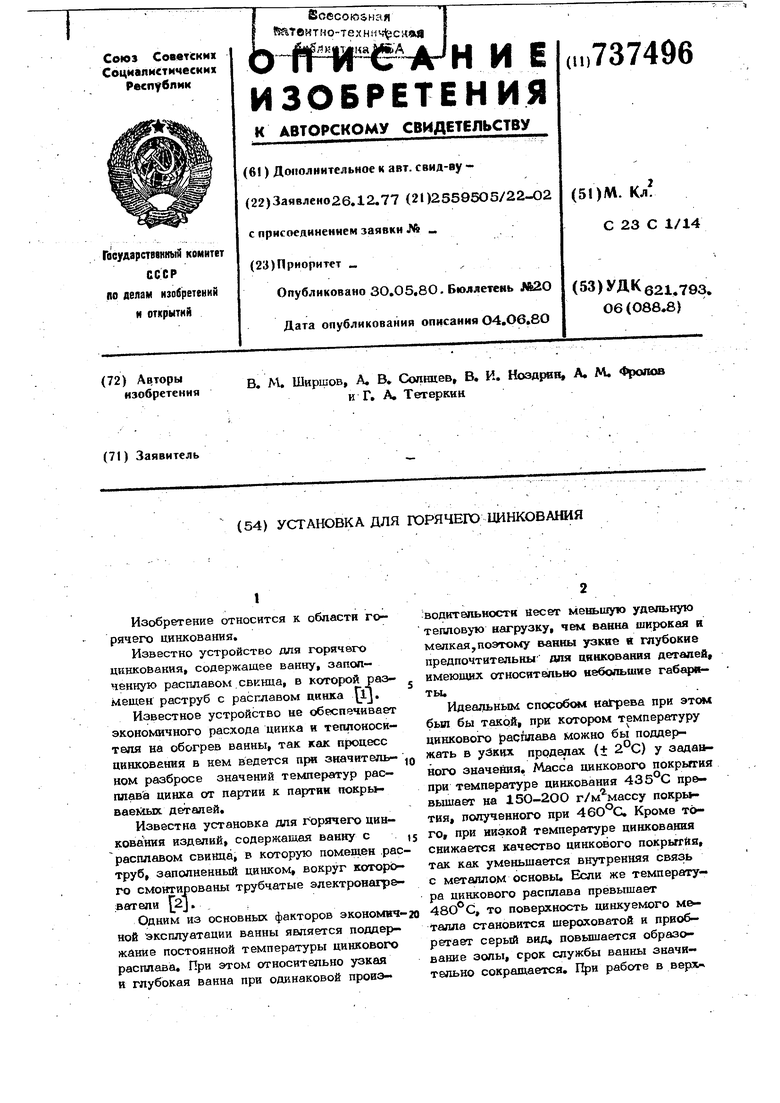

На фиг, 1 схематично показана опис ввемая установка, разрез Б-Б; на фиг. 2 разрез А-А на фиг, 1;на фиг, 3 - блоксасема Подключения электронагревателей.

Установка содержит металлическую ванну li защищенную снаружи теплоизоляцией 2 и заполненную расплавом свк№ ца 3,

В ванну 1 погружен раструб 4, в котором находится расплавленный цинк 5

EtoKpyr ванны 1 смонтированы трубчатые электронагреватели 6, которые выполнены Г-образной формы.

Электронагреватели 6 своими верхними концами прикреплены к крышке 7 с помощью шарниров 8, что обеспечивает возможность их встряхивания для удале- 1ШЯ гартцинка с их нижних концов. Электронагреватели образуют пространственную решетку 9,

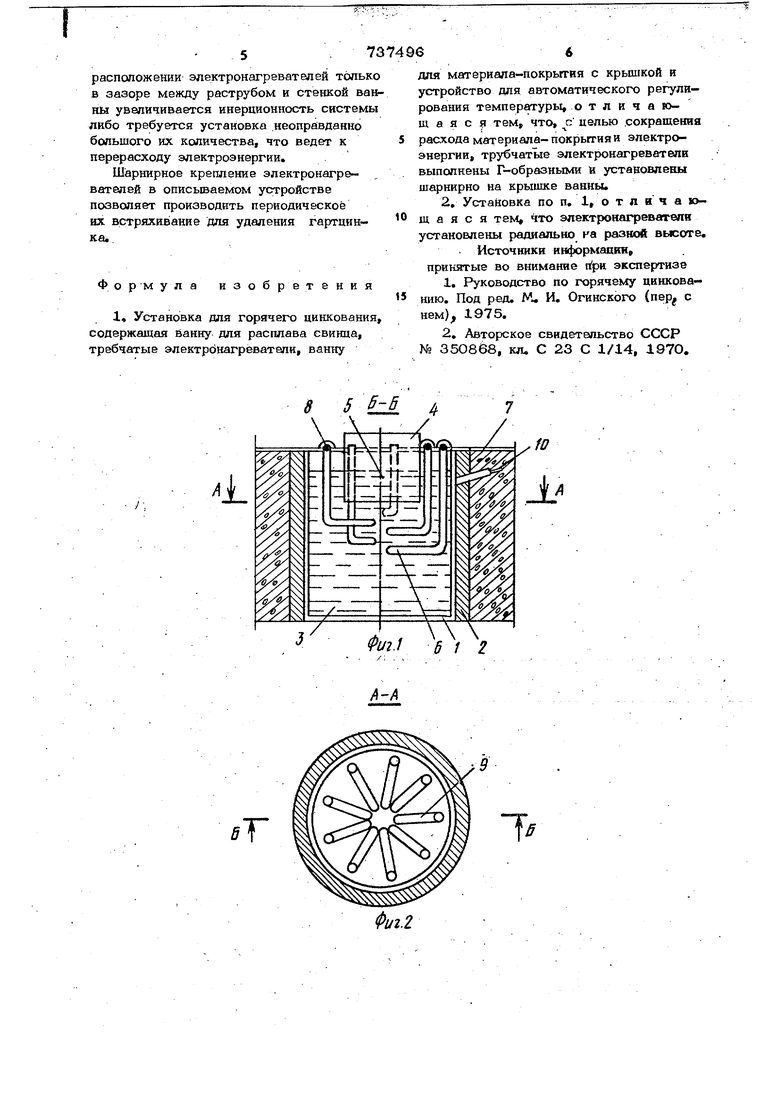

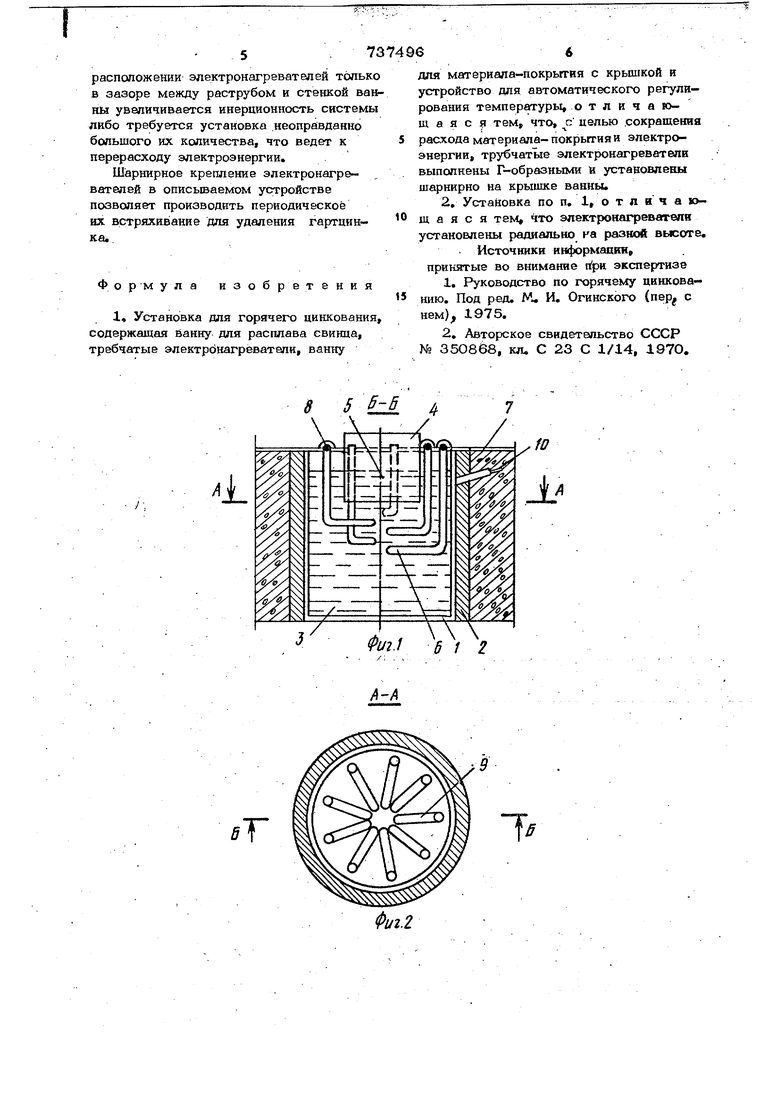

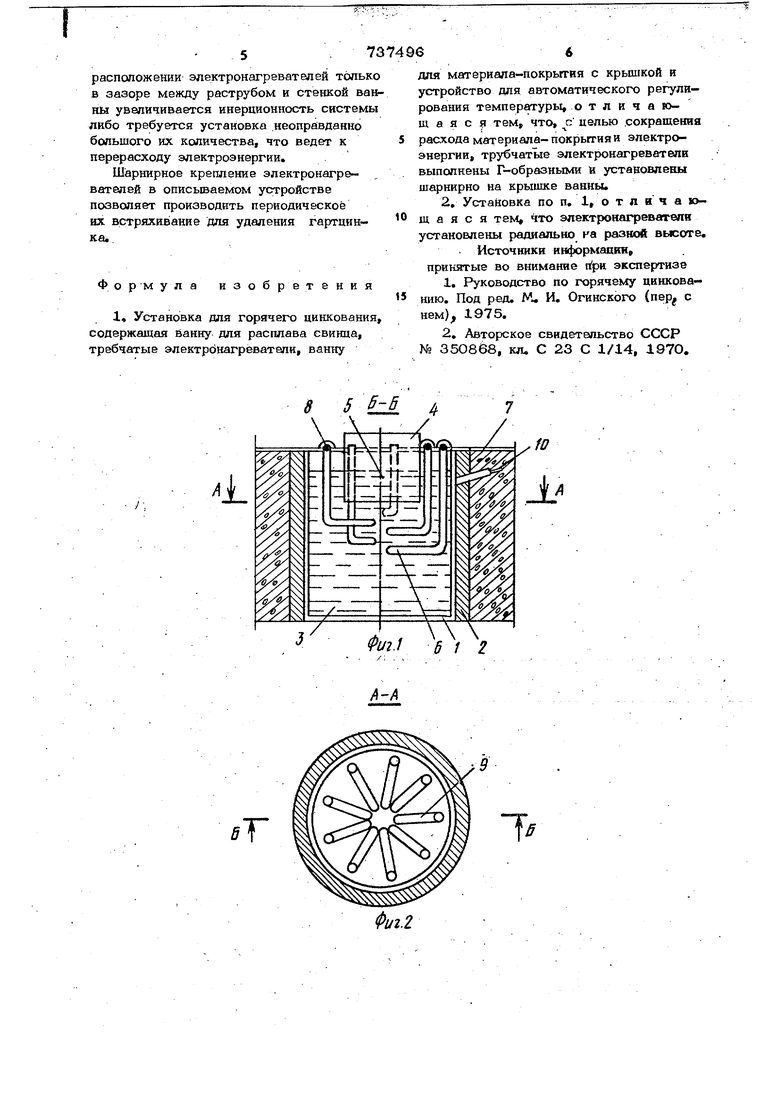

В ванне 1 установлена термопара 10 подключенная к регуляторам 11,12,13 температуры, к другим входам которьк подключены соответственно задатчики

14,15,16, ;

737496

Выходы регуляторов 11,12,13 тем пературы подключены соответственно к пусковым аппаратам 17,18,19, связываюШим источник питания 20 с электронагревателями 6, объединенными в три секции.

Работает установка следующим обра- зом,

В предварительно нагретую ванну 1 загружают свинец 3, Расплавляясь, свийец заполняет свободный объем ванны 1 и промежуток между ее стенкой и раструбом 4,

Затем в раструб 4 загружают цинк, поднимая уровень расплава до заданной отметки.

Благодаря отсутствию взаимодействия между расплавами цинка и свинца их перемешивание исключается.

Включением источника питаний 2О температуру расплава доводят до рабочей и начинают цинкование изделий в расплаве цинка.

В процессе цинкования независимо от массы цинкуемых изделий, их количеств ва и периодичности загрузки регуляторы 11,12,13 температуры поддерживают температуру расплава цинка в уЗком верхнем интервале температур, например, 460®С t

Это обеспечивается тем, что электронагреватели 6 не только прогревают массу свинца между ванной 1 и раструбом 4, но и своими нижними концами прогревают массу свинца под раструбом 4, поэтому несмотря на интенсивное теплоизлучение с верхней поверхности цинка, особенно в период между загрузками партий деталей, температура цинка в описываемой установке снижается в более узком интервале температур, нежели в известных установках, а это позволяет настроить регуляторы 11,12,13 температуры , чтобы при уменьшенном расходе электроэнергии (так как вкпкхчается только часть электронагревателей) поддерживать температуру цинка в узком интервале 1+2 С у верхней границы температуры (), Например, регулятор 11 включает секцию электронагревателей 6 в cj;y4ae снижения температуры расплава ниже , а регулятор 13 включает третью секцию электронагревателей 6 при снижении температуры расплава ниже 458с,

Такое точное задание и регулирование емпературы в известных установках не может быть выполнено из-за более глубоких перепадов температур, так как при расположении электронагревателей только в зазоре между раструбом и стенкой ванны увеличивается инерционность системы либо требуется установка неоправданно большого их количества, что ведет к перерасходу электроэнергии. Шарнирное крепление электронагревателей в описьюаемом устройстве позволяет производить периодическое их встряхивание для удаления гартцинка. Формула изобретения 1, Установка для горячего цинкования, содержащая ванну для расплава свинца, требчатые электронагреватели, ванну 73

fff

Фи2.1 61 2 6 для материала-покрытия с крьшкой и устройство для автоматического регулирования температуры, .о т л и ч а ю- щ а я с я тем, что, с целью .сокращения расхода материала- покрытия и электроэнергии, трубчатые электронагреватели выполнены Г-образными и установлены шарнирно на крышке ванны. 2, Установка по п, 1, о т л и ч а а я с я тем, что электронагреватели установлены радиально на разной высоте. Источники информации, принятые во внимание экспертизе 1,Руководство по горячему цинкованию. Под ред. М, И. Огинского (пер с нем) 1975. 2.Авторское свидетельство СССР № 350868, кл. С 23 С 1/14, 1970.

sT

11

f2

ъ

IS

п

Y 0

15

19

f6U

Авторы

Даты

1980-05-30—Публикация

1977-12-26—Подача