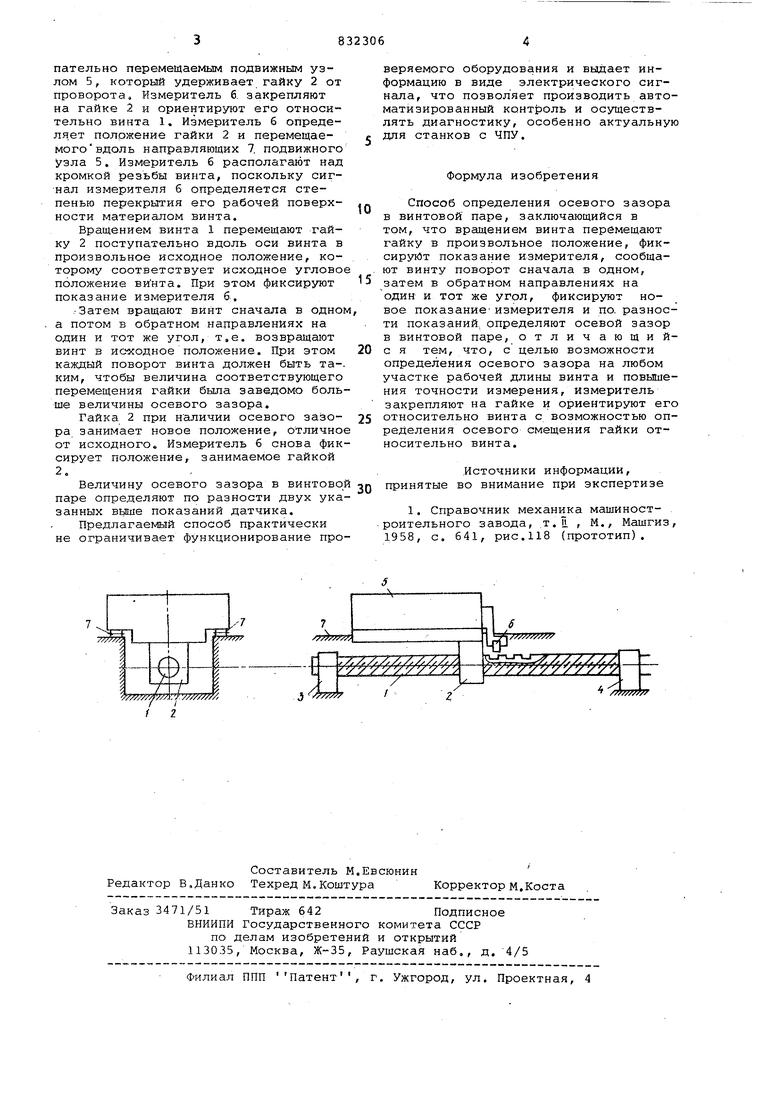

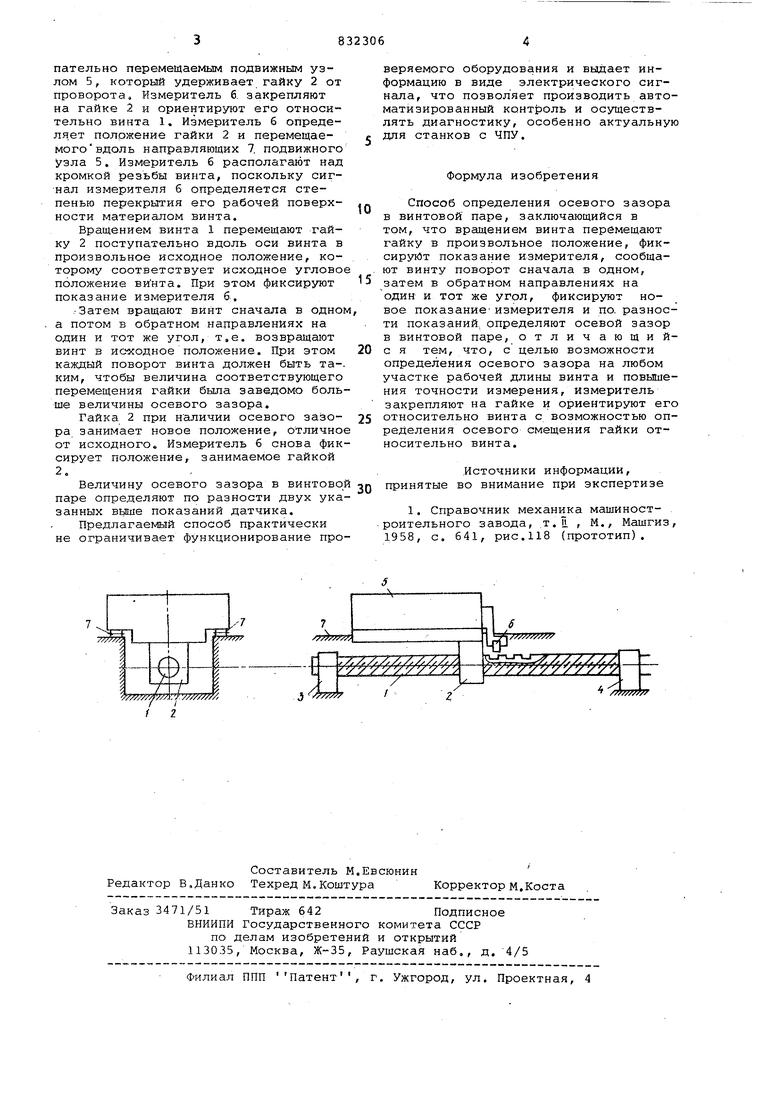

Изобретение относится к измерительной технике и может найти применение в металлорежущих станках и дру гих устройствах, содержащих винтовую пару. Известны способы проверки точности кинематических цепей, связывающих вращающиеся и поступательно движуище ся звенья, где измеряются смещения между подвижными и неподвижными узла ьл. Наиболее близким по технической сущности к предлагаемому является способ определения oceaoroi зазора в винтовой паре, заключающийся в том что вращением винта перемещают гайку в произвольное положение, фиксируют показание измерителя, сообщают винту поворот сначала в одном, затем в обратном направлениях на один и тот же угол, фиксируют новое показание, измерения и по разности показаний определяют осевой зазор в винтов.ой паре 1 . В данном способе измеритель закрепляют на поступательно перемещаемом подвижном узле -и ориентируют его относительно переставляемой специаль ной детали, установленной на неподвижной части станка. Для определения осевого зазора на другом участке винта необходимо . переставить специальную деталь и повторить цикл измерения. Недостатки данного способа заключаются в том, что затруднено определение осевого зазора на любом участке рабочей длины винта и понижена точность измерения из-за перестановок специальной детали, установленной на неподвижной части станка, и из-за несовмицения линий измерения с осью перемещения гайки. Целью изобретения является обеспечение возможности определения осевого зазора на любом участке рабочей длины винта и повьииение точности измерения . С этой целью измеритель закрепляют на гайке и ориентируют его относительно винта с возможностью определения осевого смещения гайки относительно винта. На чертеже показано устройство для реализации предлагаемого способа. Осевой зазор в винтовой паре определяют следующим образом. Винтовую.Inapy, состоящую из винта 1 и гайки 2, устанавливают в опорах 3 и 4. Гё1йку жестко соединяют с поступательно перемещаемьм подвижным узлом 5, который удерживает гайку 2 от проворота. Измеритель 6. закрепляют на гайке 2 и ориентируют его относительно винта 1. Измеритель б определяет положение гайки 2 и перемещаемого вдоль направляющих 7. подвижного узла 5. Измеритель 6 располагают над кромкой резьбы винта, поскольку сигнал измерителя 6 определяется степенью перекрытия его рабочей поверхности материалом винта.

Вращением винта 1 перемещают гайку 2 поступательно вдоль оси винта в произвольное исходное положение, которому соответствует исходное угловое положение винта. При этом фиксируют показание измерителя 6,

.Затем вращают винт сначала в одном а потом в обратном направлениях на один и тот же угол, т.е. возвращают винт в исходное положение. При этом каждый поворот винта должен быть та-. КИМ, чтобы величина соответствующего перемещения гайки бьта заведомо больше величины осевого зазора.

Гайка 2 при наличии осевого зазора занимает новое положение, отличное от исходного. Измеритель б снова фиксирует положение, занимаемое гайкой 2.

Величину осевого зазора в винтовой паре определяют по разности двух указанных выше показаний датчика.

Предлагаемый способ практически не ограничивает функционирование проверяемого оборудования и выдает информацию в виде электрического сигнала, что позволяет производить автоматизированный контроль и осуществлять диагностику, особенно актуальную для станков с ЧПУ,

Формула изобретения

Способ определения осевого зазора в винтовой паре, заключающийся в том, что вращением винта перемещают гайку в произвольное положение, фиксирукЗт показание измерителя, сообщат винту поворот сначала в одном, затем в обратном направлениях на один и тот же угол, фиксируют новое показание-измерителя и по. разности показаний, определяют осевой зазор в винтовой паре, отличающийс я тем, что, с целью возможности определения осевого зазора на любом частке рабочей длины винта и повышения точности измерения, измеритель закрепляют на гайке и ориентируют его относительно винта с возможностью опеделения осевого смещения гайки относительно винта.

Источники информации, принятые во внимание при экспертизе

1, Справочник механика мащиностоительного завода, .т, и. , М,, Машгиз, 1958, с. 641, рис,118 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля бокового зазора в кинематической передаче | 1986 |

|

SU1435981A1 |

| Способ ориентации шатуна на расточном станке | 1991 |

|

SU1816561A1 |

| Стенд для испытаний передач винт-гайка качения | 2016 |

|

RU2624412C1 |

| Зубофрезерный станок | 1988 |

|

SU1690978A1 |

| Устройство для определения механических свойств горных пород | 1990 |

|

SU1744567A1 |

| Способ определения износа резьбы ходовой гайки | 1991 |

|

SU1805331A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕРА БОКОВОГО ЗАЗОРА ШЛИЦЕВОГО СОЕДИНЕНИЯ | 2016 |

|

RU2630292C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Способ активного контроля размеров изделия в процессе его шлифования | 2016 |

|

RU2648901C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2082123C1 |

Авторы

Даты

1981-05-23—Публикация

1978-12-25—Подача