(54) ШЛАКООБРАЗУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для расхо-дуЕМОй ТЕплОизОлиРующЕй плиТы | 1979 |

|

SU831291A1 |

| Шлакообразующая смесь для разливки | 1987 |

|

SU1555046A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1167210A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Шлакообразующая смесь | 1976 |

|

SU596369A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

g

Изобретение относится к черной металлургии, в частности к смесям для разливки стали в слитки на установках непрерывной разливки.

Известен синтетический шлак для разливки стали следующего состава, вес.%: плавиковый шпат 15-35; силиг катная глыба 15-35; алюминий 10-23; силикокальций 5-15; натриевая селитра 5-20; графит 1-5 .

Недостаток указанного шлака состоит в высоком содержании чистого алюминия (10-25 вес.%), окислы которого резко увеличивают вязкость шлака при температуре ниже . В процессе разливки химический и минералогический составы синтетического шлака изменяются, содержание тугоплавких окислов увеличивается. Это приводит к ухудшению его адсорбционных свойств и увеличивает износ облицовки кристаллизатора.

Наиболее близкой к предлагаемой является шлакообразующая смесь 21, содержащая, вес.%:

Плавиковый шпат5-25

ПирокарбонОстальное

Однако известная смесь вызывает образование в металле повьш1енного количества неметаллических, включений неблагоприятной формы из-за наличия в пирокарбоне окиси кальция в количестве 8-14% и 12-18% окисижелеза. Механические свойства металла ухудшаются.

Цель изобретения - снижение в стали неметаллических включений и повышение пластических свойств деформированного металла.

Указанная цель достигается тем, что смесь, включающая плавиковый шпат, дополнительно содержит шунгит при следующем соотношении компонентов, вес.%:

Плавиковый шпат5-25

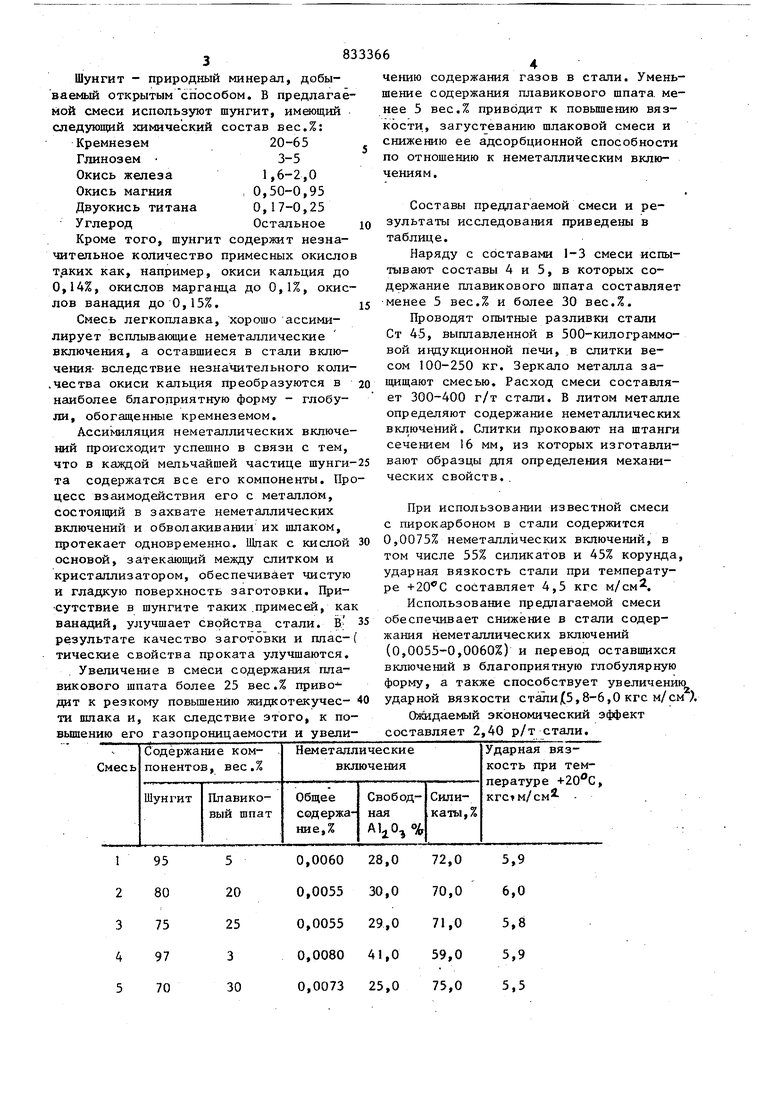

ШунгитОстальное Шунгит - природный минерал, добываемый открытым способом. В предлагае мой смеси используют шунгит, имеющий следующий химический состав Бес.%: Кремнезем20-65 Глинозем 3-5 Окись железа1,6-2,0 Окись магния, 0,50-0,95 Двуокись титана0,17-0,25 УглеродОстальное Кроме того, шунгит содержит незначительное количество примесных окисло т.аких как, например, окиси кальция до 0,14%, окислов марганца до 0,1%, окислов ванадия до 0,15%. Смесь легкоплавка, хорошо ассимилирует всплывающие неметаллические включения, а оставшиеся в стали включения- вследствие незначительного коли.чества окиси кальция преобразуются в наиболее благоприятную форму - глобули, обогащенные кремнеземом. Ассижляция неметаллических включений происходит успешно в связи с тем, что в каждой мельчайшей частице шунгита содержатся все его компоненты. Пр цесс взаимодействия его с металлом, состоящий в захвате неметаллических включений и обволакивании их шлаком, протекает одновременно. Шпак с кислой основой, затекающий между слитком и кристаллизатором, обеспечивает чистую И гладкую поверхность заготовки. Присутствие в шунгите таких .примесей, ка ванадий, улучшает свойства стали. В результате качество заготовки и пластические свойства проката улучшаются. Увеличение в смеси содержания плавикового шпата более 25 вес.% приво дит к резкому повьш1енйю жидкотекучести шлака и, как следствие этого, к повышению его газопроницаемости и увели0,0060 28,0 72,0

95 80 75 97 70

20 25 3

30 8

5,9 6 чению содержания газов в стали. Уменьшение содержания плавикового шпата, менее 5 вес.% приводит к повьш1ению вязкости, загустеванию шлаковой смеси и снижению ее адсорбционной способности по отношению к неметаллическим включениям. Составы предлагаемой смеси и результаты исследования приведены в таблице. Наряду с составами 1-3 смеси испытывают составы 4 и 5, в которых содержание плавикового шпата составляет менее 5 вес.% и более 30 вес.%. Проводят опытные разливки стали Ст 45, выплавленной в 500-килограммовой индукционной печи, в слитки весом 100-250 кг. Зеркало металла защищают смесью. Расход смеси составляет 300-400 г/т стали. В литом металле определяют содержание неметаллических включений. Слитки проковают на штанги сечением 16 мм, из которых изготавливают образцы для определения механических свойств. При использовании известной смеси с пирокарбоном в стали содержится 0,0075% неметаллических включений, в том числе 55% силикатов и 45% корунда, ударная вязкость стали при температуре + составляет 4,5 кгс м/см. Использование предлагаемой смеси обеспечивает снижение в стали содержания неметаллических включений (0,0055-0,0060%) и перевод оставшихся включений в благоприятную глобулярную форму, а также способствует увеличению ударной вязкости стали(5,8-6,0 кгс м/см X Ожидаемый экономический эффект составляет 2,40 р/т стали.

Формула изобретения

Шлакообразующая смесь для отливки слитков, включанлцая плавиковый шпат, отличающаяся тем,-что, С j цепью снижения в стали неметаллических включений и повьшения пластических свойств деформированного металла, она дополнительно содержит шунгит при следующем соотношении компонентов,вес..%: ю

833366

Плавиковый шпат

5-25 Шунгит ОстальноеИсточники информации, принятые во внимание при экспертизе

I

Авторы

Даты

1981-05-30—Публикация

1979-12-07—Подача