1

Изобретение относится к металпургии конкретнее к отливке слитков с испопьэЬванием расходуемых теппоизопнрующих ппит, и предназначено дпя применения при разливке, преимущественно, легированных сталей непрерьшным способом или в изложницы. ,

Известна смесь Ш для расходуемой теплоизолирующей плить, включающая пирокарбон, плавиковый шпат, вермикулит и связушее при следующем соотношении ингредиенте, вес, %;

Пирокарбон50-60

Плавиковый

шпат -5-15

Вермикулит3 О- 4 О

Связующее2-8

Недостатком известной смеси является низкое качестве поверхности получаемых с его применением слитков.

Так при отливке сифоном слитков массой 1-2 т из легированной стали марок типа 38ХНЗМФА на поверхности спитка, особенно в его нижней частя, образуются

шлаковиньЕ, количество которых составля,ет 12-2О што и более на один слиток. Наличие шлаковин на поверхности слитков приводит к необходимости удаления этих дефектов (вырубки, обди - рки), а брак слитков по шлаковинам составляет 6,8-7,2 %.

Объясняется это тем, что образующийся на мениске в результате расплавления плиты шлак является тугоплавким и кислым по составу вследствие повьпввнного содержания в его составе тугоплавкой двуокиси к|ремния. Коптество же оонсвных окислов окааьгаается недостаточным для разжижения шлака на меннске, В результате шлак на меннске попучвется вязким (температура плавления 14ОО-150О°С), комковатым и, попадая в зазор между стенками НЗЛОЖН1ШЫ и слитка, приводит к образованию вышеуказанных дефектов.

Известна также смесьt2J(для расходуемой теплоизолирующей плиты, включвкх щая пиоокарбон портландцемент, япав ковый шпат, вермикулит и связующее пр следующем соотношении ингредиентов, . % : Пирокарбон5О-55 Портландцемент .3-6 Ппевиковый шпат5-15 ВермикупЕтЗО-4О Связующее2-10 Применение этого состава позволяет несколько улучшить качество поверхности слитков. Количество шпаковин н§ слитках массой т уменьшается до 5-10 шт. на слиток, а брак слитков до 2,3 - ЗД %. Объясняется это тем, что введение в состав для теплоизолирующей плиты портландцемента, состоящего в основном из окиси кальция, позволяет уменьшить кислотность образуюн(егЬся на мениске шлака, тем самым понизить его температуру плевления до 12ОО-1350°С и псшысить жйдкотекучеЫъ. Это позволяет уменьшить вероятность образования шлаковин на поверхности слитка. Однако такая пореженность слитков шлаковинами и брак их по этому де- для условий валового производства являются высокими. Цель изобретения - повышение качес са слитка. Поставленная цель достигается тем, что в шлакообразующей смеси для расхо дуемой тепяоиеопирующей плиты, включ щей пз окарбон, портландцемент, плавиковый шпат, вермикулит и св-азуюшее ингредиенты взяты в следующем соот ношении, вес, %: , Пирокарбон 5О-80 Портландцемент &-1О Плавиковый шпат5-15 ВермЕкулят7-15 Связующее2-10 Понийсение содержания вермшсулита в указанных пределах позволяет получать на мениске шлак, близкий по составу к эвтектическому, с минимальной температурой плавления 90О-1100°С. Объясняется это понижением кислот ностЕ получаемого шлака и повышением его основности за счет уменьшения содержания тугоплавких элементов - свуокиси кремния, содержащейся в вермик пите. Понижение температуры плавлени шлака позволяет улучшить качество сл 1 ка за счет практтггески полного устранения попадания тугоплавких шлаковых частиц в зазор между станками слитка и излйжнишл или в тело слитка. Содержание вермику( в предлагаемом составе более 15 % приводит к увеличению количества шяаковин на слитке, так как за счет повышения кислотности шлака уменьшается его жидкотекучесть. В результате комковать1й, вязкий шлак, попадая в зазор между стенкой изложницы и слитком, приводит к образованию шлаковин. При содержании вермикулита в предлагаемом составе менее 7 % ухудшаются его теплоизолирующий свойства. В реьультате на мениске происходит образование корочки, увеличивающей загрязненность металла неметаллическими включениями, происходит образование заворотов корочки Количество слитков с заворотами достигает 25-26 %. Опробование предлагаемого состава шлакообразующей смеси проводят следующим образом. Выплавку стали марки 38ХНЗМФА производят в 7О-ТОННОЙ мартеновской печи совмещенным процессом. Температура металла в ковше после выпуска составляет 159О-1620 С. Разливку стали производят сифонным способом в массой 2 т. Для опробования готовят 5 составов, В качестве связующего берут сульфитно-- спиртовую барду. С о с т а в 3,, Вес состава - 120 кг. Содержание пирокарбона составляет 6О кг, портландцемента - 12 плавикового шпата - 18 кг, вермикулита 18 кг, сульфитно-спиртовой барды 12 кг. С о с т; а в 2. Вес состава - 120кг. Содержание пирокарбона составляет 78кг, портландцемента - 8,6 кг, плавикового шпата -12 кг, вермикулита 12 кг, сульфитно-спиртовой барды - 8,4 кг. Состав 3. Вес состава - 120кг. Содержание пирокарбона составляет 96 кг, портландцемента - 7,2 кг, плавикового шпата - 6,0, вермикулита 8,4 кг, сульфитно-спиртовой барды 2,4 кг. В следующих составах содержание вермикулита берут ниже нижнего и выше верхнего предлагаемых пределов по вермикулиту. С о с т а в 4. Вес состава - 120кг, Содержание пирокарбона составляет 84кг,

портландцемента -9,6 кг, плавикового шпата - 12 кг, вермикупита -7,2 кг, сульфитно-спиртовой барды - 7,2 кг.

С о с т а в 5. Вес состава - 12Окг. Содержание пирокарбока состешляет 66кг, портландцемента - 9,6 кг, плави-, кового шпата - 14,4 кг, вермикулита 19,2 кг, сульфитно-спиртовой барды lOS кг.

В каждом составе ингредиенты равномерно перемешивают, затем прессуют

в специальных пресс-формах. Размеры плиты следующие : 380x380x60 мм. Перед разливкой плиты подвешивают в изложницах с зазором между дном изложницы и плитой, равным примерно ЗО-20 мм. Зазоркгежду стенками изложницы и плитой составляет 1О-20 мм.

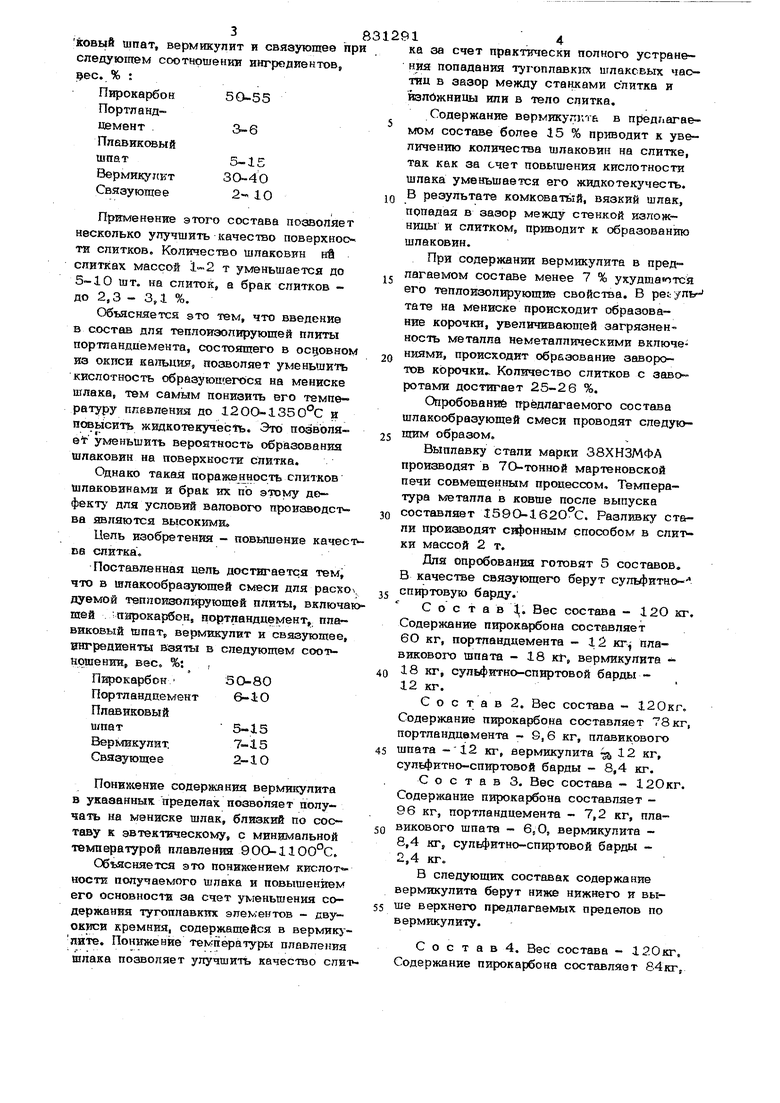

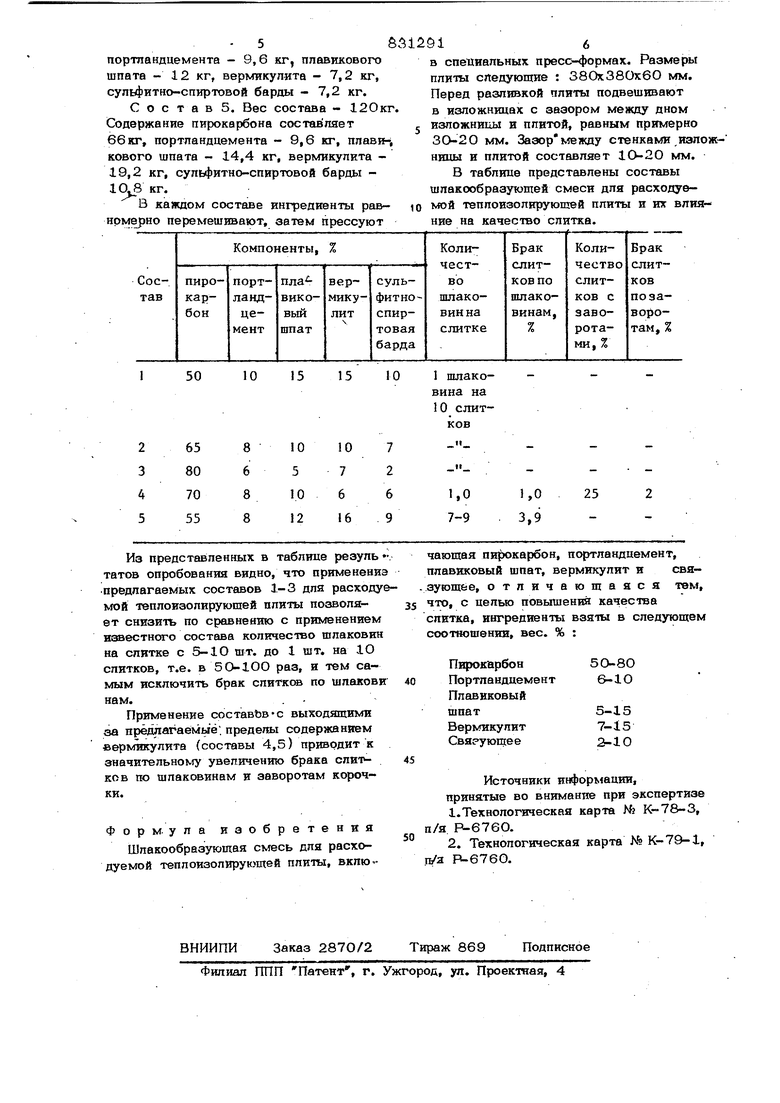

В таблице представлены составы шлакообразуютей смеси для расходуемой теплоизолирующей плиты и их влияние на качество слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитно-смазывающая смесь для непрерывной разливки стали | 1978 |

|

SU789218A1 |

| Защитно-смазывающая смесь дляНЕпРЕРыВНОй РЕзлиВКи СТАли | 1979 |

|

SU833369A1 |

| Защитно-смазывающая смесь для теплоизоляции зеркала металла при разливке стали | 1977 |

|

SU778915A1 |

| Защитно-смазывающая смесь для разливки стали | 1983 |

|

SU1098656A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Шлакообразующая смесь | 1979 |

|

SU833366A1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| Способ сифонной разливки стали | 1987 |

|

SU1567318A1 |

| Способ непрерывной разливки металла | 1989 |

|

SU1668018A1 |

| Шлакообразующая смесь для разливки стали | 1976 |

|

SU582053A1 |

Из представленных в таблице резуль татов опробования видно, что примененн предлагаемых составов 1-3 для расходу кгой теплоизолирующей плиты позволяет снизить по сравнению с применением известного состава количество шлаковин на слятке с 5-10 шт. до 1 шт. на 1О слитков, т.е. в 50-1ОО раз, и тем самым исключить брак слитке® по шлакови нам. Применение составЬв-с выходящими за предлагаемые , пределы содержанием «ерм1псулита (составы 4,5) приводит к значительнокту увеличению брака слитков по шлаковинам и заворотам корочки. Формула изобретения Шлакообразующая смесь для расходуемой теплоизолирующей плиты, включающая пи|ЕХ)карбон, портландцемент, плавиковый шпат, вермикулит и связующее, отличающаяся тем, чтх), с целью повышения качества спитка, ингредиенты взяты в следующем соотношении, вес. % : Пирокарбон5 О-ВО Портландцемент&-1О Плавиковый шпат5-15 Вермикулит7-15 Свярующее: 1О Источники информации, принятые во внимание при экспертизе 1.Технологическая карта № К-78-3, п/я Р-676О. 2. Технологическая карта № К-79-1, .ге/я Р-6760.

Авторы

Даты

1981-05-23—Публикация

1979-07-18—Подача