(54) УСТРОЙСТВО для ВЫПУСКА МЕТАЛЛА . ИЗ КОВША

| название | год | авторы | номер документа |

|---|---|---|---|

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| Устройство для выпуска металла из ковша | 1973 |

|

SU495808A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Устройство для подвода металла | 1983 |

|

SU1101325A1 |

| УСТРОЙСТВО "ГАЗОКОЛПАК" ДЛЯ РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460608C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА МЕТАЛЛА ИЗ РАЗЛИВОЧНОЙ ЕМКОСТИ | 1991 |

|

RU2010674C1 |

| УСТРОЙСТВО "ГАЗОРУКАВ" ДЛЯ РАФИНИРОВАНИЯ, ВАКУУМИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460609C1 |

| Устройство для разливки жидкого металла | 1990 |

|

SU1726111A1 |

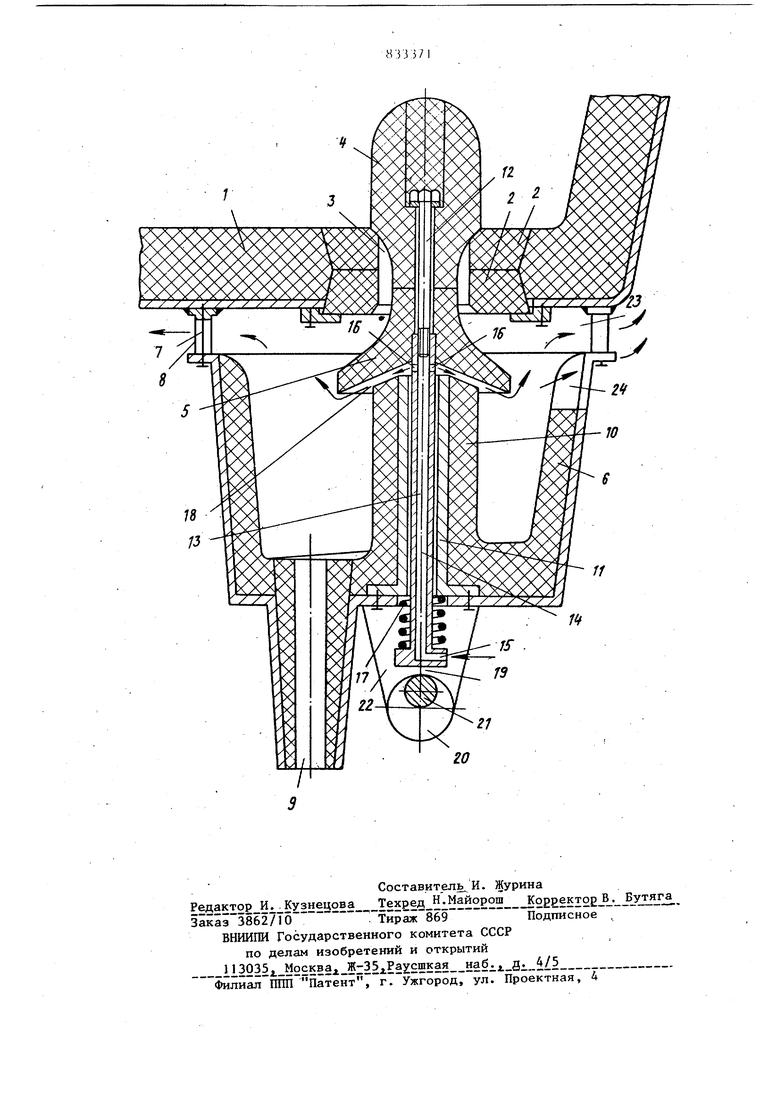

Изобретение относится к металлур гии, в частности к литейным ковшам с выпускным отверстием в днище и промежуточной камерой. Известен стопорный ковш для заливки металла в литейные формы, содержащий промежуточную камеру с дон ным отверстием, а также основной, и дополнительный стопорные затворы Недостатками этого устройства яв ляются неполное гашение металлостатического давления струи вытекающего из ковша металла, так как донное отверстие промежуточной камеры расположено по оси выпускного отверстия ковша; увеличенные трудозатраты, расход материалов и топлив на изготовление, ремонт и разогрев промежуточной камеры, поскольку ее объем состйвляет 20-30 от объема ковша; необходимость использования специального механизма для передвижения дополнительного стопора, что в сочетании с основным стопором и его механизмом значительно усложняет условия эксплуатации и ремонта; низкая стойкость стопоров из-за разъедания стопорных трубок и деформации их стержней, поскольку стопоры имеют больную ипощадь контакта с расплавленным металлом. Известно также устройство для выпуска металла из ковша , содержащее огнеупорную головку стопора и соединенное с ней несущее устройство с двумя вертикальными опорными стержнями, которые проходят через дно ковша в участках, диаметрально противоположных по отношению к выпускному отверстию ковша. Достоинство устройства - уменьшенное загрязнение лсидкого металла вклю чениями размываемого огнеупора 3ai счет уменьшенной площади контакта с расплавленным металлом f2j. Недостатками устройства являются использование дорогих жаростойких материалов для несущего устрой38ства, опорных стержней и направляющи втулок; низкая эксплуатационная надежность, поскольку возможно заклинивание опорных стержней как за счет перекосов от эксцентричного размещения управляющего устройства, так и за счет образования на опорных стержнях настылей, а также попадания расплавленного металла в зазор между опорными стержнями и направлякщими втулками; необходимость использования вспомогательных инструментов, наприйер молотка, монтировки в случае заклинивания опорных стержней, невозможность использования в сочетании с промежуточной .камерой так как в том случае, когда промежуточная камера будет закреплена под днищем ковша, .невозможно будет предупредить аварийную ситуацию по ликвидации заклинивания опорных срежней, поскольку к ним будет перекрыт доступ Для воздействия вспомогательныьш инструментами. Наиболее близким к предлагаемому является устройство для выпуска металла из ковша, содержащее промежуто ную камеру с внутренним выступом, имеющим сквозное отверстие, и донным отверстием, размещенным -эксцентрично выпускному отверстию ковша,, пробку и направляющую. . Это устройство имеет самую минима ную площадь соприкосновения пробки с расплавленным металлом, что обесп чивает наименьшее размывание огнеупорного материала и загрязнение ме талла неметаллическими включениями, А благодаря тому, что оно имеет промежуточную камеру с эксцентричньм донным отверстием, достигается уменьшение скоростного напора струи .металла. Это преимущество является наиболее важным для получения качес венных йтливок и слитков З. Недостатки такого устройства заключаются в низкой эксплуатационной надежности из-за того, что возможно заклинивание промежуточной ка меры в направляющей, поскольку межд ними предусмотрен зазор, достаточны дпя сообщения с окружающей атмосферой, а промежуточная камера имеет возможность обкручиваться на кулачк и становиться на перекос, а также в том,что перекосы промежуточной каме ры приводят к значительному смещени пробки от оси вьтускного отверстия ковша, и следовательно, к неравномерному распределению усилий, действую-, щих на пробку при закрывании стакана, отчего возможны сколы огнеупорного материала , пробки или его неравномерная пластическая деформация, которые являются причиной неконтролируемой утечки металла из ковша и возможной аварийной ситуации. После некоторого периода работы между пробкой и стаканом образуется зазор от размывания огнеупоров жидким металлом, который невозможно устранить без ремонта, поскольку в исходном положении закрепленный в промежуточной камере анкер жестко упирается в кулачок, что препятствует спусканию пробки для ликвидации зазора. Кроме того, для поднятия промежуточной камеры требуется большое усилие или использование передаточного механизма, поскольку она имеет значительный вес, который становится еще большим при наличии в этой камере жидкого металла. Значительный вес способствует износу кулачка и нижнего торца анкера, поскольку износ прямо пропорционален удельному давлению. Недостатком этого устройства является, также низкий уровень безопасности из-за того, что низкая посадка пробки в стакане может привести к аварийной ситуации в случае недостаточной температуры металла или длительной задержки с разливкой, поскольку при этом по днищу ковша и в том числе над пробкой образуется сплошная корка затвердевшего металла, которая является препятствием для поднятия пробки. Не исключено переполнение промежуточной камеры жидким металлом, поскольку нет условий для наблюдения за истечением металла из ковша. В устрйостве не предусмотрена.-возможность дпя перекрытия вьтускного отверстия ковша в слзгчае выхода из строя запирающей части пробки. Кроме того, к недосткам известно-, го устройства относится ухудшение качества разливаемого металла от вторичного окисления из-за того, что струя металла, поступая в промежуточную камеру, в несколько раз увеличивает площадь контакта с воздухом, поскольку между промежуточной самерой и направляющей предусмотрен 5 . зазор, достаточный для сообщения с окружающей средой. Промежуточная камера может заполняться на высоту, соизмеримую с диаметром донног отверстия промежуточной камеры и поэтому истекающая из него струя ;металла имеет разрывы сплошности, что увеличивает площадь контакта с воздузом, а следовательно - окис пение. Цель изобретения - повьшение эксплуатационной надежности и безо пасности обслуживания. - Указанная цель достигается тем, что на пробке дополнительно укрепл рассекатель со штоком, установленным в канале выступа, при этом диаметр рассекателя превышает диамет ры внутреннего выступа и выпускного отверстия ковша, шток подпружинен со стороны днища промежучной камеры, а. в штоке выполнены осевые и радиальные каналы для подвода инертного газа к нижнему, торцу рас секателя. На фиг. 1 показано устро.йств6 д выпуска металла из ковша, общий вид. Устройство содержит ковш 1 с составным стаканом 2, имеющим выпускное отверстие 3, над которым размещена пробка 4. Под выпускным отверстием 3 размещены контактирующий с пробкой 4 рассекатель 5 и промежуточная камера 6, соединенная с ковшом 1 посредством элементов 7 крепления и распорных втулок 8. Донное отверстие 9 промежуточной камеры 6 расположено эксцентри но по отношению к выпускному отвер тию 3 ковша 1. Промежуточная камера 6 выполнен с внутренним выступом 10, имеющим направляющую 11, в которой установ лен соединенный с пробкой 4 и рассе кателем 5 посредством болта 12 шток 13, выполненный с осевым 14, а такж радиальным 15 каналами в нижней его части и радиальными каналами 16 в верхней части для подвода инертного газа к нижнему торцу рассекателя 5 В исходном положении шток 13 посред ством пружины 17 прижимает пробку 4 к стакану, 2. Для опускания пробки 4, по мере износа контактных поверх ностей стакана 2 и пробки 4, между нижним торцом рассекателя 5 и верхним торцом внутреннего выступа 10 1 предусмотрен зазор 18. Такой же за зор 19 предусмотрен между нижним торцом штока 13 и кулачком 20. Кулачок 20 находится на управляющем валике 21, установленном в прикрепленных к днищу промежуточной камеры 6 кронштейнах 22. Для облегчения условий наблюдения за истечением металла из стакана 2 и уровнем металла в промежуточной камере 6, между ней и ковшом 1 предусмотрен зазор 23, а в промежуточной камеры 6, выполнен проем 24. Стрелками показано направление движ;ения инертного газа. Устройство работает следующим образом. Перед выпуском металла из ковша через каналы 14-16 штока 13 подают инертный газ, например аргон, с целью вытеснения воздуха из промежуточной камеры 6. При нажатии кулачка 20 на нижний торец штока 13 пробка 4 поднимается и жидкий металл из ковша 1 устремляется через выпускное отверстие 3 по наклонной поверхности рассекателя 5 и кольцевойструей стекает в промежуточную камеру 6. В зто время инертный газ обрабатывает струю жидкого металла от вредных газов и защищает ее .от вторичного окисления благодаря избыточному его давлению в промежуточной камере 6. Через зазор 23 и проем 24 наблюдают за процессом истечения жидкого металла из стакана 2 и следят за его уровнем в промежуточной камере 6. При этом на донное отверстие 9 не действует полное металлостатическое давление жидкого металла, находящегося в ковше 1, а лишь металлостатическое давление находящегося в промежуточной камере жидкого металла. При необходимости прекращения раз-, ивки металла из ковша 1 кулачок 20 озвращают в исходное положение. В аварийной ситуации, в случае зноса контактных поверхностей стаана Е и пробки 4 вьш1е допустимого редела, возможно перекрытие выпуского отверстия 3 с помощью рассекаеля 5. Дпя этого рассекатель 5 пеемещают с помощью кулачка 20 до онтакта с нижним торцом стакана 2. Использование предлагаемого устойства обеспечивает повьш1ение экслуатационной надежности благодаря

783

тому, что прамежуточная камера неподвижна относительно ковша, а, следовательно, исключены ее перекосы в направляющей; исключено неравномерное распределение усилий между пробкой и стаканом; предусмот15ены условия .для опускания пробки по мере износа контактных поверхностей пробки и стакана; уменьшено усилие поднятия пробки независимо от наличия металла в промежуточной камере ; уменьшен износ кулачка и нижнего торца штока за счет того, что уменьшено удельное давление.

Кроме того, устройство обеспечивает повьш1ение безопасности обслуживания благодаря тому, что исключена аварийная ситуация при образовании над днищем сплошной корки застывшего металла за счет выполнения пробки в виде выступающей из днища головки. Исключено переполнение промежуточной камеры жидким металлом, за счет улучшенных условий для наблюдения за его уровнем; исключена аварий ная ситуация в случае износа контактных поверхностей стакана и пробки, за счет перекрытия выпускного отверстия с помощью рассекателя.

Устройство повьш1ает качество разливаемого металла благодаря его защите от вторичного окисления, котора достигается выполнением в шттже каналов для подвода инертного газа к нижнему торцу рассекателя, а также выполнением промежуточной камеры с высотой, достаточной для обеспечения постоянного напора струи металла, истекающей из донного отверстия (при диаметре донного отверстия 30 мм уровень металла в промежуточi8

ной камере составляет 400 мм).

Повьш1енйе качества разливаемого металла увеличивает выход годного на 1,5%.

Формула изобретения

с целью обеспечения эксплуатационной надежности и безопасности обслуживания на пробке дополнительно укреплен рассекатель со штоком, установленным в канале выступа, при этом диаметр рассекателя превышает диаметры внутреннего выступа и выпускного отверстия ковша.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-12-26—Подача