Изобретение относится к области металлургии, к стопорным и шиберным устройствам разливки жидкого металла из ковша.

Известные устройства для разливки металла (стали) - стопоры и шиберы, описанные, например, в книге «Теория и практика непрерывного литья заготовок», Смирнов А.Н. и др., Донецк, 2000 г., стр.71, 159, обладают следующими недостатками.

При стопорной разливке происходит довольно быстрая механическая поломка стопора из-за его износа в области шлакового пояса и головки, а также поломка в зоне его крепления со штангой стопорного механизма. Кроме того, часто происходит коробление вилки, соединяющей штангу и стопорный механизм.

Шиберная разливка содержит усложненную схему старта из-за засыпки канала шиберного затвора, причиной которого является существенное удлинение сталевыпускного канала ковша до формы (кристаллизатора), способствующее зарастанию канала неметаллическими и шлаковыми включениями, нарушению режима литья и увеличению количества брака. Подсос воздуха между плитами шиберного затвора снижает качество металла. Шиберный затвор имеет сложную конструкцию и высокую стоимость.

Общим недостатком указанных методов разливки является необходимость использования механизмов, которые, испытывая высокую температуру разливки стали, часто ломаются, останавливая процесс производства. Кроме того, из-за отсутствия рафинирования стали не происходит улучшения ее качества, а, наоборот, идет снижение вплоть до получения брака и остановки машины непрерывного литья заготовки стали (МНЛЗ). В результате этого уменьшается производство стали и увеличивается себестоимость литья.

Прототипом изобретения является устройство для разливки металла из ковша, содержащего выступающий внутрь ковша разливочный стакан и концентрично расположенный над ним дополнительный наружный стакан с прорезями, причем прорези выполнены высотой, равной 0,3-0,6 от выступающей части основного разливочного стакана, а полость между стаканами соединена с пневматической системой и шиберным затвором - авт. свид. СССР №727326, В22D 41/08, 1980 г.

Недостатками данного устройства являются: сложность конструкции, недостаточная надежность шиберного затвора, утечка газа через отверстие разливочного стакана и между плитами шиберного затвора, большой удельный расход металла на разливку и, как результат, довольно высокая стоимость литья.

Техническая задача, решаемая изобретением - упрощение конструкции устройства, повышение надежности разливки металла без стопора и шибера, улучшение качества металла и уменьшение себестоимости литья.

Эта задача решена в устройстве для рафинирования и разливки металла, содержащем ковш и колпак (газоколпак) отверстиями - на днище ковша, расположенный концентрично над донным разливочным стаканом, при этом колпак открытой частью закреплен на днище ковша или на днище ковша и его стенке, образуя карман (газокарман), в верхней части колпака выполнен патрубок, соединяющий между собой с помощью вентиля полость колпака с источником сжатого газа или атмосферой, в полости колпака над разливочным стаканом находится в свободном состоянии запорный огнеупорный элемент, плотность которого меньше плотности жидкого металла.

В частном случае исполнения изобретения запорный огнеупорный элемент выполнен в виде огнеупорного шара.

Сущность изобретения состоит в том, что вместо дорогих, сложных и имеющих весьма ограниченный срок службы устройств разливки металла из ковша - стопора и шибера создано простое устройство - колпак, представляющий собой совмещенное устройство: запор - дозатор - фурма.

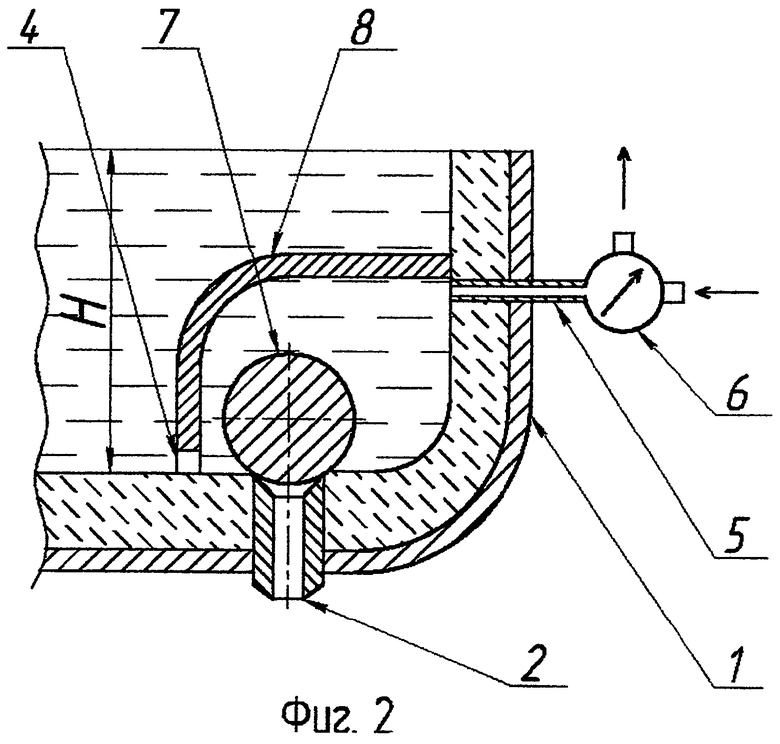

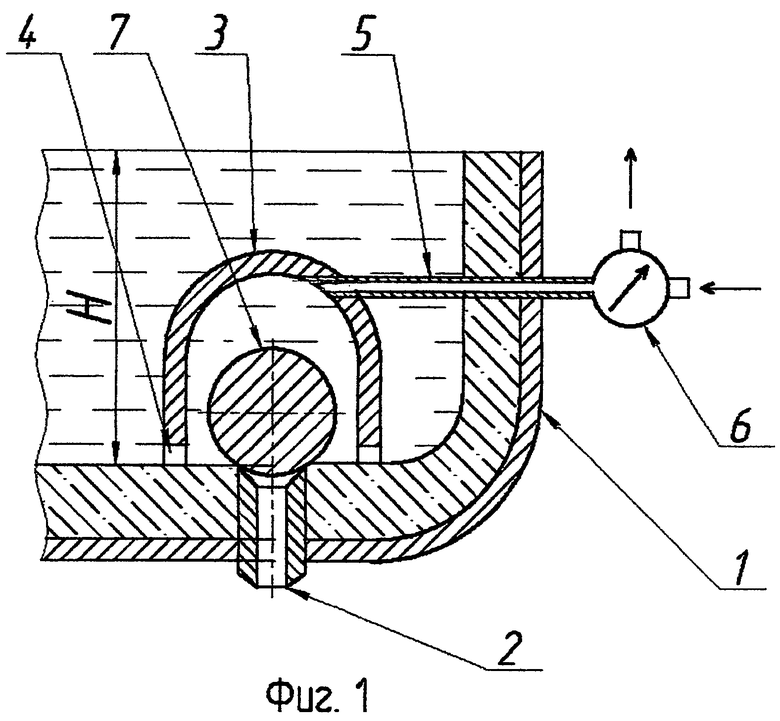

На фиг.1 изображен продольный разрез устройства, содержащего колпак, на фиг.2 - продольный разрез устройства, содержащего карман.

Устройства по фиг.1 и 2 содержат ковш 1, в днище которого установлен разливочный стакан 2, над которым концентрично закреплен на днище ковша открытой частью колпак 3 с отверстиями 4 в его основании. К верхней части колпака 3 прикреплен патрубок 5, он соединяет полость колпака 3 через вентиль 6 с источником сжатого газа или с атмосферой. В полости колпака 3 находится в свободном состоянии запорный элемент, выполненный в виде огнеупорного шара 7.

Для увеличения срока эксплуатации патрубка 5 путем уменьшения его контакта с жидким металлом открытая часть колпака 3 может быть закреплена на днище ковша 1 и его стенке с образованием кармана 8 - фиг.2.

Устройство работает следующим образом.

В емкость ковша 1 поступает жидкий металл и через отверстия 4 перетекает в полость колпака 3 при закрытом положении вентиля 6, омывая основание запорного огнеупорного шара 7, закрывая им разливочное отверстие стакана 2 и запирая находящийся воздух в полости колпака 3. Шар 7 под давлением воздуха погружается в жидкий металл. С повышением уровня металла в емкости ковша 1 увеличивается металлостатическое давление на запорный шар 7, а давление воздуха в полости колпака 3 повышается. Также повышению давления способствует и прогрев воздуха от тепла жидкого металла. Увеличение температуры газа на каждые 273°С увеличивает давление в полости колпака 3 примерно на 1 атм. Избыточное давление воздуха в колпаке 3 при 1500-1600°С равно примерно 5 атм, воздействуя на запорный шар 7. Вместе с металлостатическим давлением газовое давление поджимает запорный шар 7, надежно закрывая им разливочное отверстие стакана 2. Величина подъемной архимедовой силы при этом мала, т.е. недостаточна для подъема шара 7 над отверстием стакана 2, поскольку шар 7 погружен в расплав только своим основанием.

После наполнения ковша 1 жидким металлом открывают вентиль 6, уменьшая давление в полости колпака 3 до уровня атмосферного. Жидкий металл под действием металлостатического давления устремляется через отверстия 4 в полость колпака 3; одновременно возрастает величина архимедовой силы, выталкивающей плавающий запорный шар 7, на основание которого действует направленное вверх давление потока металла. В результате, под действием этих сил, запорный шар 7 всплывает, освобождая отверстие стакана 2, и начинается разливка металла.

Для регулировки разливки жидкого металла меняют давление газа в полости колпака 3 с помощью вентиля 6. При увеличении давления в колпаке 3 увеличивают противодействие металлостатического давления, тем самым уменьшая высоту столба жидкого металла в полости этого устройства и уменьшая скорость разливки жидкого металла вплоть до перекрытия отверстия разливочного стакана 2 шаром 7, прекращают разливку.

При уменьшении давления газа в колпаке 3 увеличивают действие металлостатического давления, повышая скорость разливки жидкого металла.

При выполнении конструкции с карманом 8 все описанные процессы не меняются, они аналогичны вышеописанным.

Для рафинирования жидкого металла используют колпак 3 как затвор - дозатор и как фурму для продувки жидкого металла газом, например кислородом и аргоном. Величина давления газа в полости колпака 3 определяется формулой Р>>Ратм.+qH, где q - плотность жидкого металла, Н - высота жидкого металла в ковше 1. Получив нужную величину давления в полости колпака 3, в соответствии с указанной формулой, производят рафинирование жидкого металла через отверстия 4 путем барботажа металла газом, при этом шар 7 закрывает отверстие разливочного стакана 2 и выполняет функцию сложного устройства - шиберного затвора.

В результате колпак, представляющий собой простое надежное устройство, обеспечивает рафинирование металла и его разливку из ковша, исключая применение дорогих, сложных и ненадежных устройств - стопора и шибера.

Применение устройства позволяет значительно упростить процесс производства и разливки стали, повысить коэффициент использования производственной мощности - КИМП и снизить себестоимость литья и проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬКОМБАЙН "КОМКОБ" КОБЗАРЬ-ДЕРНОВСКОГО ДЛЯ НЕПРЕРЫВНОЙ КОВШЕВОЙ МЕТАЛЛУРГИИ | 2011 |

|

RU2460606C1 |

| УСТРОЙСТВО "ГАЗОРУКАВ" ДЛЯ РАФИНИРОВАНИЯ, ВАКУУМИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460609C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНОГО КОВША В ЛИТЕЙНЫЕ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2011 |

|

RU2468888C2 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| ЛИТЕЙНЫЙ КОВШ | 1989 |

|

RU2044601C1 |

| Устройство для выпуска металла из ковша | 1977 |

|

SU727326A1 |

| Устройство для защиты струи металлаиз КОВшА пРи НЕпРЕРыВНОй РАзлиВКЕМЕТАллОВ | 1979 |

|

SU846077A1 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

Изобретение относится к металлургии. Устройство содержит ковш (1) с донным разливочным стаканом (2) и колпак (3) с отверстиями (4), распложенный над донным разливочным стаканом. Колпак (3) открытой частью закреплен на днище ковша (1) или на днище ковша (1) и его стенке. В верхней части колпака (3) выполнен патрубок (5), соединяющий полость колпака (3) с помощью вентиля (6) с источником сжатого газа или атмосферой. В полости колпака (3) над разливочным стаканом (2) расположен запорный огнеупорный элемент (7), плотность которого меньше плотности жидкого металла. Обеспечивается упрощение конструкции устройства, повышение надежности разливки металла без стопора и шибера, улучшение качества металла. 1 з.п. ф-лы, 2 ил.

1. Устройство для рафинирования и разливки металла, содержащее ковш с донным разливочным стаканом и колпак с отверстиями, расположенный над донным разливочным стаканом, отличающееся тем, что колпак открытой частью закреплен на днище ковша или на днище ковша и его стенке, в верхней части колпака выполнен патрубок, соединяющий полость колпака с помощью вентиля с источником сжатого газа или атмосферой, при этом в полости колпака над донным разливочным стаканом расположен с возможностью закрытия его разливочного отверстия запорный огнеупорный элемент, плотность которого меньше плотности жидкого металла.

2. Устройство по п.1, отличающееся тем, что запорный огнеупорный элемент выполнен в виде огнеупорного шара.

| Устройство для выпуска металла из ковша | 1977 |

|

SU727326A1 |

| Способ выпуска стали из конвертера и устройство для его осуществления | 1982 |

|

SU1118690A1 |

| JP 61056758 A, 22.03.1986. | |||

Авторы

Даты

2012-09-10—Публикация

2011-07-27—Подача