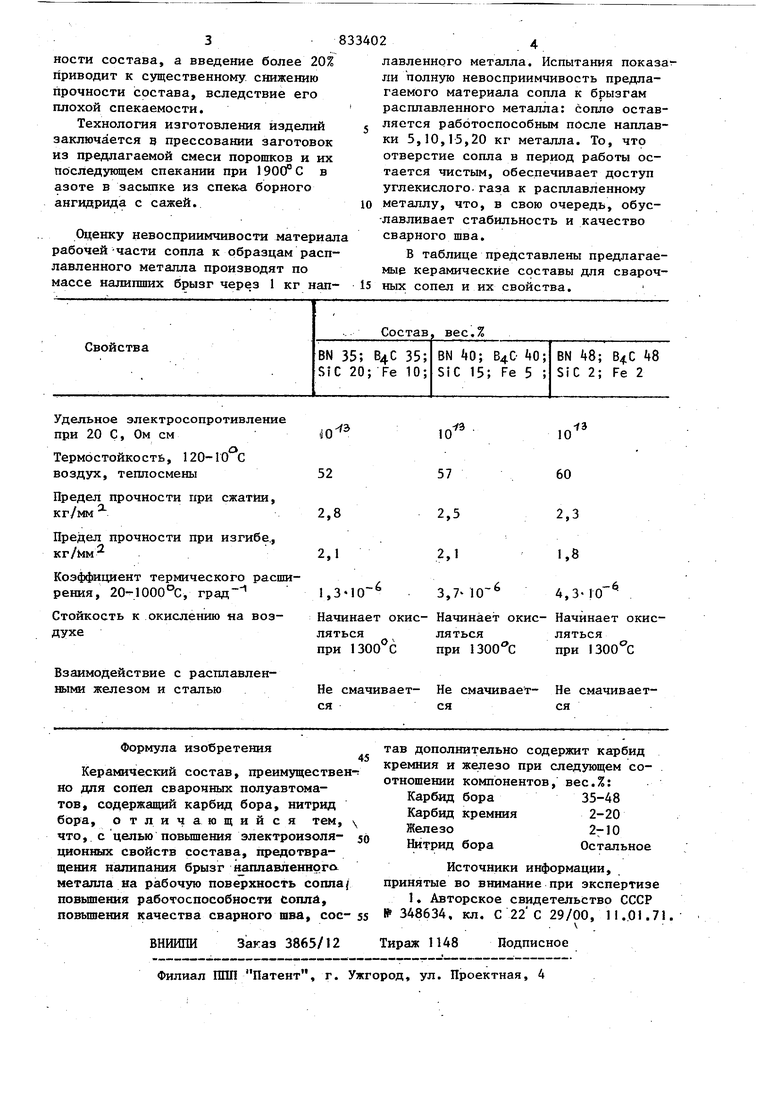

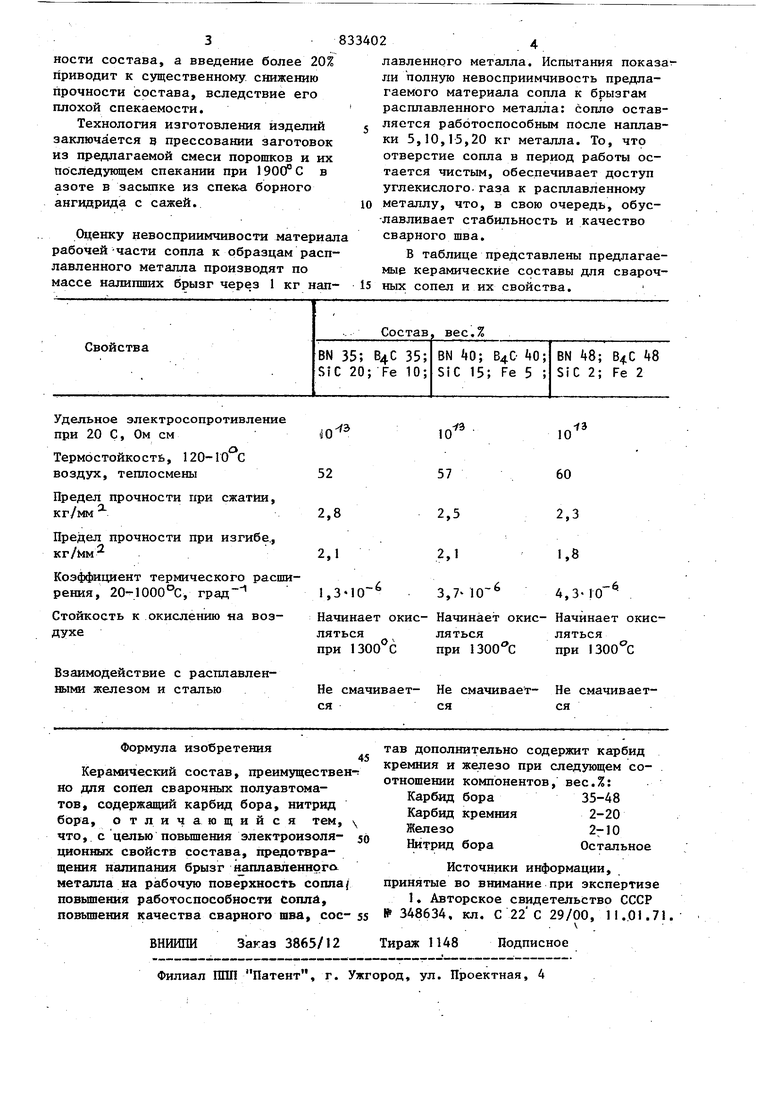

Изобретение относится к высокотем пературным керамическим материалам на основе неметаллических тугоплавких соединений, пол ученных-методом порошко вой металлургии, и может быть использов но в сварочном производстве. Известен высокотемпературный керамический материал Ul, обладакнций термической стойкостью, механической прочностью и электроизоляционными свойствами, содержащий следующие компоненты, вес.%: Стеклянные волокна 2-50 Карбид бора25-49 Нитрид бораОстальное Недостатком этого материала является смачивание его расплавленными сталью и чугуном и недостаточные его электроизоляционные свойства. . Цель изобретения - повьшение элцрктр9изоляционных свойств состава, предотвращение налипания брызг наплавленного металла на рабочую поверх ность сопла, повьшение работоспособности сопла, повьшение качества сварного шва. Поставленная цель достигается тем, что состав дополнительно содержит карбид кремния и железо при следующем соотношении компонентов, вес.%: Карбид бора 35-48 Карбид Кремния 2-20 Железо2-10 Нитрид бора Остальное Железо и карбид кремния способствуют активирования процесса спекания материала, а карбид кремния, кроме того повьш1ает. механическую прочность и обуславливает несмачивание материала брызгами расплавленных стали и чугуна. Введение железа менее 2% не оказывает активирующего влияния на процесс спекания содержание железа, а более 10% приводит к смачиванию материала черными металлами. Введение карбида кремния менее 2% не повышает механический прочности состава, а введение более 20% приводит к существениому снижению прочности состава, вследствие его плохой спекаемости. Технология изготовления изделий заключается в прессовании заготовок из предлагаемой смеси порошков и их последующем спекании при 190Cf С в азоте в засыпке из спеюа борного ангидрида с сажей. Оценку невосприимчивости материал рабочей-части сопла к образцам расплавленного металла производят по массе налипших брызг через 1 кг нап24лавленного металла. Испытания показа ли полную невосприимчивость предлагаемого материала сопла к брызгам расплавленного металла: сопло оставляется работоспособным после наплавки 5,10,15,20 кг металла. То, что отверстие сопла в период работы остается чистым, обеспечивает доступ углекислого.газа к расплавленному металлу, что, в свою очередь, обус-лавливает стабильность и качество сварного шва. В таблице представлены предлагаемые керамические составы для сварочных сопел и их свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СОПЕЛ | 2017 |

|

RU2665735C1 |

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| Порошковая проволока для сварки чугуна | 1985 |

|

SU1274895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА И ПОКРЫТИЕ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2723309C1 |

| Способ производства прямошовных труб большого диаметра из низколегированной стали | 2022 |

|

RU2792989C1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

Авторы

Даты

1981-05-30—Публикация

1979-03-29—Подача