$

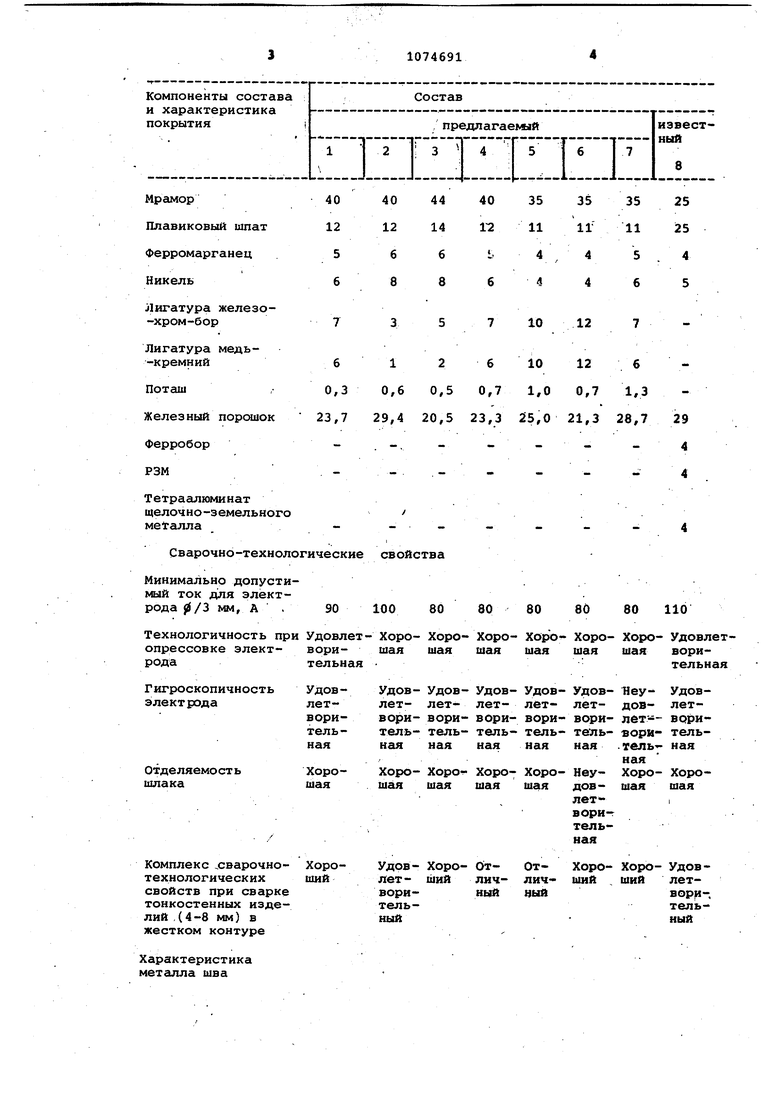

3 Г) Изобретение относится к сварке преимущественно к составам электро ного покрытия.для сварки чугуна б цодогрева. Известно электродное покрытие для сварки чугуна Cl, содержёщее следующие компоненты, мас.%-: Марамор18-47 Полевой шпат 7-11 Ферромарганец 5-18 НикельДо 25 Медный порошок 2-13 Железный порошок Остальное Электрод с таким покрытием име низкие сварочно-технологические свойства, неудовлетворительную кор розионную стойкость металла шва, некачественное формирование обрат стороны шва при сварке на весу, з чительную величину зоны отбела, к торая снижает качество сварного соединения. Наиболее близким к изобретению является электродное покрытие 2j содержащее следующие компоненты., мае.%: Мрамор22-28 Плавиковый шпат 22-28 Ферромарганец 1-6 Никель 3-5 Ферробор0,1-8,0 РЗМ0,5-8,0 Тетраалюминат щелочно-земельного металлаО,, 5-8,0 Железный порошок . Остгшьное Недостатком известного состава покрытия является то, что сварное соединение имеет зону отбела значи тельной величины, не обеспечивает коррозионную стойкость металла.шва в агрессивных средах и удовлетвори тельного формирования обратной сто роны шва при сварке на весу тонкостенных изделий (4-6 мм). Кроме того, в составе покрытия содержатся такие дефицитные и доро стоящие компоненты как РЗМ и тетра алюминит щелочно-земельного элемен что ограничивает область применени известного состава покрытия. Цель изобретения - улучшение сварочно-технологических сёойств, уменьшение величины зоны отбела, повышение коррозионной стойкости и прочности металла шва. Для достижения указанной цели состав электродного покрытия для сварки чугуна, содержгиций мрамор, плашиковый шпат, ферромарганец, никель и железный порошок, дополни тельно содержит лигатуру железохром-бор, лигатуру медь-кремний и поташ при следующем соотношении компонентов, мас.%: Мрамор, 35-44 Плавиковый шпат 11-14 Ферромарганец 4-6 Никель4-й Лигатура железо-хром-бор5-10Лигатура медэ-кремний2-10Поташ0,5-1,0 Железный порошок Остальное В качестве лигатуры железо-хромбор взята лигатура, содерж,5ццая 40% хрома,и 20% бора, в качестве лигатуры медь-кремний взята лигатура, содержащая 15-20% кремния. Лигатура медь-кремний марки МКР-17 выпускаются по ТУ 48-21-37974. Лигатура железо-хром-бор марки ФХБ-1 выпускается по ТУ 14-5-106-78. Введение в состав покрытия комплекса лигатур, содержащих кремний и бор, позволяет повысить флюсующие свойства расплавленного металла, улучшить смачиваемость чугуна и обеспечить формирование обратной стороны шва на весу, что ведет к улучшению сварочно-технологических свойств электрода. В то же время хорошая смачиваемость и растекаемость металла сварочной ванны поз воляют снизить погонную энергию при сварке и устранить перегрев, уменьшить величину зоны отбела и тем самым снизить вероятность появления трещин в сварном соединении при сварке тонкостенных (4-8 мм) изделий. Кроме того, легирование медно-железо-никелевого сплава кремнием и бором.снижает температуру его плавления, что дополнительно способствует снижению возможности перегрева и уменьшению величины зоны отбела, и, как следствие, уменьшается вероятность появления трещин в сварном соединении. Комплексное легирование металла шва хромом, бором и кремнием значительно повышает коррозионную стойкость в агрессивных средах и прочность металла шва. Введение в покрытие лигатур железо-хром-бор и медь-кремний является более эффективным, в сравлении с традиционными для металлургии ферросплавами и металлическими порошками, что объясняется меньшей окисляемостью в этом сочетании легирующих элементов. Введение поташа позволяет повысить пластичность обмазочной массы при опрессовке и тем самым обеспечить высокую технологичность при изготовлении электродов на высокопроизводительных прессах. Кроме того, потёШ повышает стабильность дугового разряда и, диссоциируя в условиях дуги, создает дополнительную газовую защиту. В таблице представлены составы и свойства электродов с предлагаемым и известным покрытиями. Мрамор Плавиковый шпат Ферромарганец Никель Лигатура железо-хром-борЛигатура медь-кремнийПоташ Железный порсниок Ферробор- . -, РЗМ- Тетраалюминатщелочно-земельного металла- Сварочно-технологические свойства

Минимально допустимый ток для электрода 0/3 мм, А .

90

Технологичность при Удовлетопрессовке элект- вориродательная

сть

Удовлетворительная

Хорошая

Комплекс лварочнотехнологическихсвойств при сварке тонкостенных изделий ,(4-8 мм) в жестком контуре

Характеристика металла шва 1 2 0,6 0,5 0 29,4 20,5 23

80

80 110

80

80

Хоро- Хоро- Хоро- Хоро Хоро- Хоре- Удовлетшая шая шая шая шая шая вори тельная

Удов- УдовУдов- Неу- УдовУдовлет- лов- летлет- летлетвори- лет-- воривори- вориворитель- вори- тельтель- тельтельная . тель- ная ная ная ная

ная

Неу- Хоро- ХороXopof

Хоро- Хородов- шая шая шая шая шая i вори-г тельная

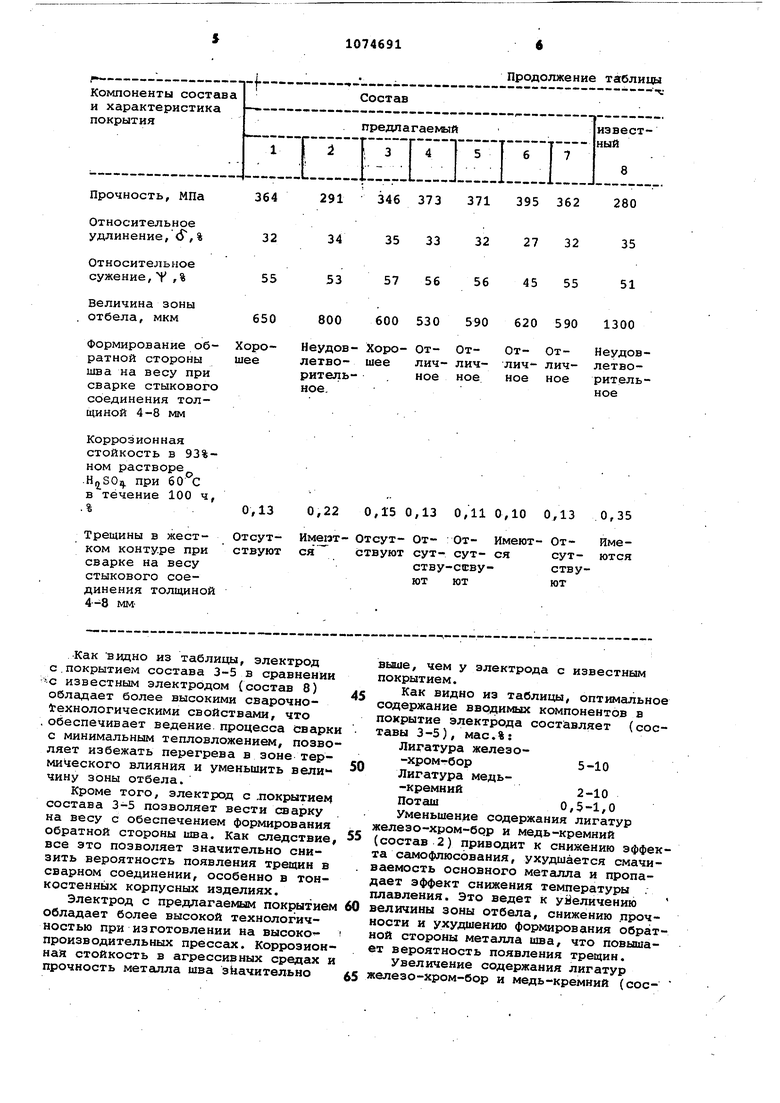

Хоро- Хоро- УдовХоро- От- Отший , ший летший лич- личный ный вор тельныйб 10 12 б ,7 1,0 0,7 1,3 ,3 25,0 21,3 28,7 291 346 Прочность, МПа 364 Относительное удлинение, Г,% 32 34 35 Относительное 53 57 сужение,Y,% 55 величина зоны 800 600 отбела, мкм 650 Неудов- Хороформирование об- Хоролетво- шее ратной стороны шее рительшва на весу при ное. сварке стыкового соединения толщиной 4-8 мм Коррозионная стойкость в 93%ном растворе H,j,SO при 60 С в течение 100 ч, 0,13 0,22 0,15 .% Имепт- ОтсутОтсутТрещины в жестся с ТВ уют ствуют ком контуре при сварке на весу стыкового соединения толщиной 4-8 мм373 371 395 362 280 33 32 27 32 35 56 56 45 55 51 530 590 620 5901300 От- От-От- От-Неудовлич- лич-лич- лич-летвоное ноеное ноерительное0,13 0,11 0,10 0,13 0,35 От- От- Имеют- От- ймесу т- су т- ся су т- ются ству-ссву- ствуют ют ют

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

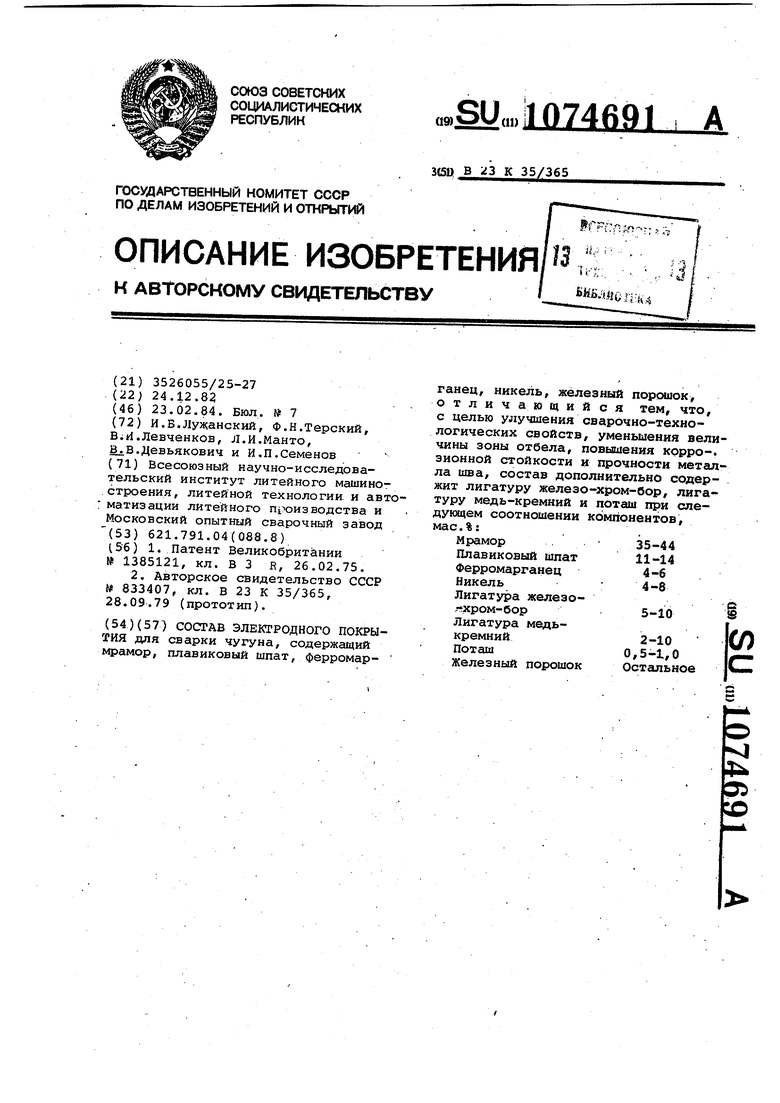

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки чугуна, содержащий мрамор, плавиковый шпат, ферромарганец, никель, железный порошок, отличающийся тем, что, с целью улучшения сварочно-технологических свойств, уменьшения величины зоны отбела, повышения кррро-. зионной стойкости и прочности металла шва, состав дополнительно содержит лигатуру железо-хром-бор, лигатуру медь-кремний и поташ при следующем соотношении компонентов, мас.%: Мрамор 35-44 Плавиковый шпат 11-14 Ферромарганец 4-6 Никель 4-8 Лигатура железо--хром-бор5-10 Лигатура медьСО кремний2-10 Поташ 0,5-1,0 с Железный порошок Остальное

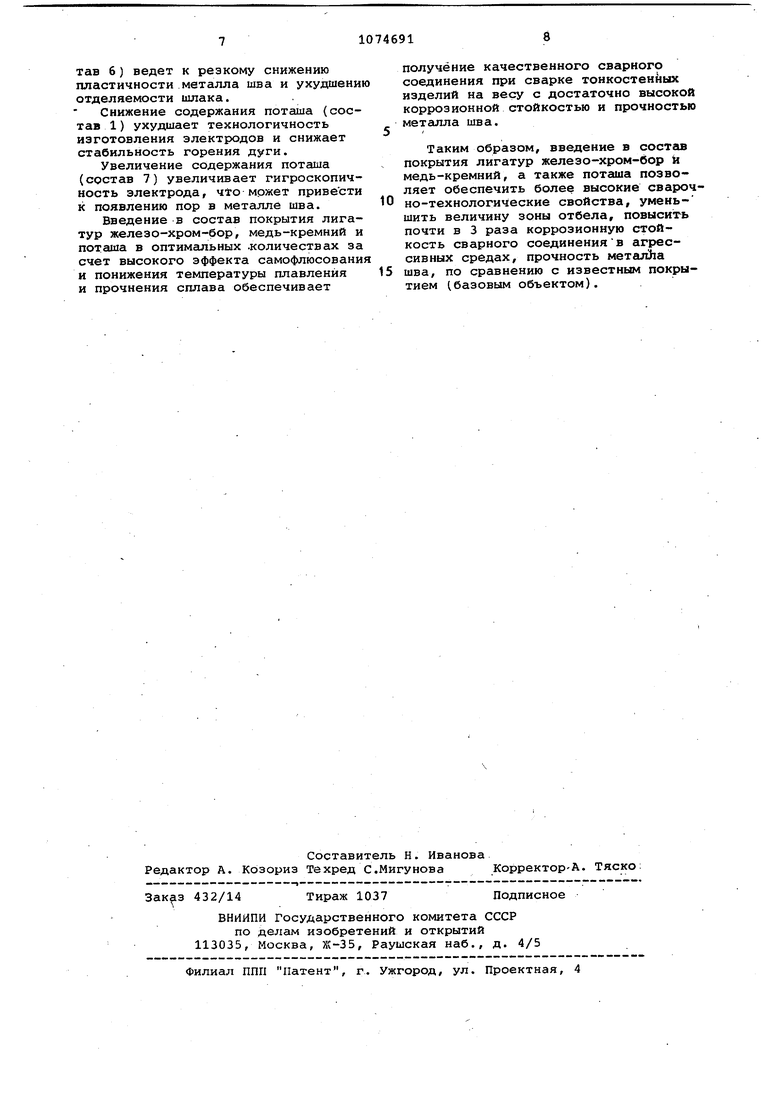

Как зидно из таблицы, электрод с покрытием состава 3-5 в сравнении с известным электродом (состав 8) обладает более высокими сварочноОгехнологическими свойствами, что обеспечивает ведение процесса сварки с минимальным тепловложением, позволяет избежать перегрева в зоне термического влияния и уменьшить величину зоны отбела. Кроме того, электрод с .покрытием состава 3-5 позволяет вести сварку на весу с обеспечением формирования обратной стороны шва. Как следствие все это позволяет значительно снизить вероятность появления трещин в сварном соединении, особенно в тонкостенных корпусных изделиях. Электрод с предлагаемым покрытием обладает более высокой технологичностью при изготовлении на высоко-производительных прессах, Коррозионнал стойкость в агрессивных средах и прочность металла шва зkaчитeльнo вьше, чем у электрода с известным покрытием. Как видно из таблицы, оптимальное содержание вводимых компонентов в покрытие электрода составляет (составы 3-5), мас.%: Лигатура железо-хромтбор5-10Лигатура медь-кремний2-10Поташ0,5-1,0 Уменьшение содержания лигатур железо-хром-бор и медь-кремний (состав 2) приводит к снижению эффекта самофлюсования, ухудшается смачиваемость основного металла и пропадает эффект снижения температуры . плавления. Это ведет к увеличению величины зоны отбела, снижению прочности и ухудшению формирования обратной стороны металла шва, что повышает вероятность появления трещин. Увеличение содержания лигатур железо-хром-бор и медь-кремний (соетав 6) ведет к резкому снижению пластичности металла шва и ухудшени отделяемости шлака.

Снижение содержания поташа (состав 1) ухудшает технологичность изготовления электродов и снижает стабильность горения дуги.

Увеличение содержания поташа (состав 7) увеличивает гигроскопичность электрода, что мржет привести к появлению пор в металле шва.

Введение в состав покрытия лигатур железо-хром-бор, медь-кремний и поташа в оптимальных -количествах за счет высокого эффекта самофлюсовани и понижения температуры плавления и прочнения сплава обеспечивает

получение качественного сварного соединения при сварке тонкостенных изделий на весу с достаточно высокой коррозионной стойкостью и прочностью

металла шва.

Таким образом, введение в состгш покрытия лигатур железо-хром-бор и медь-кремний, а также поташа позволяет обеспечить более высокие сварочно-технологические свойства, уменьшить величину зоны отбела, повысить почти в 3 раза коррозионную стойкость сварного соединенияв агрессивных средах, прочность метал31а шва, по сравнению с известным покрытием (базовым объектом).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения амплитуды колебаний баланса механических часов | 1986 |

|

SU1385121A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав электродного покрытия | 1979 |

|

SU833407A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-24—Подача