I

Изобретение относится к произведет- ву портландцемента.

Извесген способ производства псрт- ландцементного клинкера, заключающийся в предварительной раздельной тепловой обработке глинистого и карбонатного компонентов с последующим обжигом Ц.

Наиболее близким к предлагаемому является способ получения псртландце ментного клинкера путем обжига термо обработанной сырьевой смеси состава, %: СаО -.51,70-80, 35; ВЮд 12,5ОЗО, 5О; АбдОз 3,OO-ll,OOj ,20-7,00. Температура спекания клинкера равна Г2}.

Недостатком известного способа получения портландцементного клинкера является высокая температура спекания.

Цель изобретения - интенсификация процесса обжига.

Поставленная цель достит ается тем, что в способе получения портландцементного клинкера путем обжига термообра- ботанной сырьевой смеси состава, мас.%

СаО ,51,70-80,35; SiO, 12,5О-ЗО,50; А&аО 3,ОО-11,О; Fea О 2,2О-7,ОО, термообработке при. 1ООО-125ОС подвергают часть смеси состава: СаО 45,ОО-59,9р; S-iO. 4,О5-1О,55; АЕд Oj О,1О-5,97} О 0,61-3,03 в количестве 5О-8О%, а при 1ООО-120О°С оставшуюся смесь состава: СаО 6,7О20,45; SiO2 8,45-19,95; AOjpa2,9O5,рЗ; 1,59-3,97 в копичестче 2О-5О% с последующим их смешением и обжигом при 130О-135ОС.

Преимущества предлагаемого способа получения пор глав дцеменгного клинкера состоят в том, что он позволяет значительно снизить температуру образования легкоподвижного расплава и этим активизировать 1ф(Я1ессы спекания. Кроме того, интенсификация минералообразования не требует каких-либо особых добавок и реализуется в смеси кз обычных сырьевых материалов обычными технологическими приемами раздельной шихтовки и подогрева ее составных частей.

Пример, Готовят сырьевую смесь для получения пцэтландцементного клинке-; ра в виде 2-х частей.

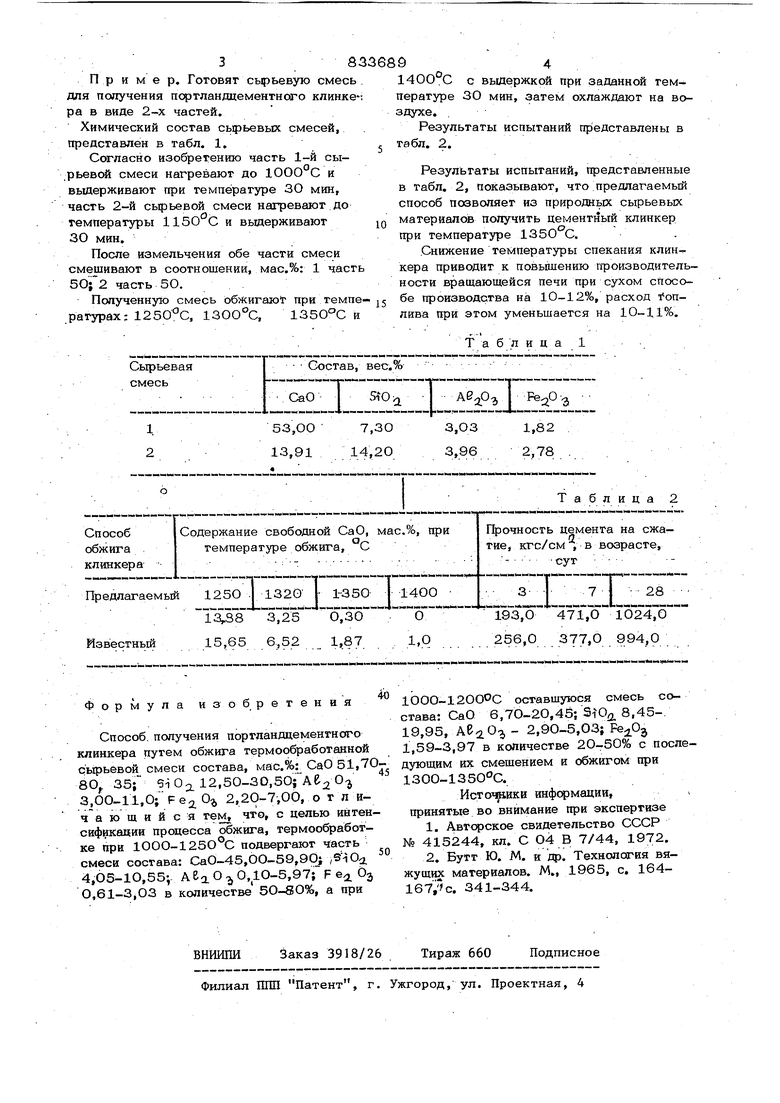

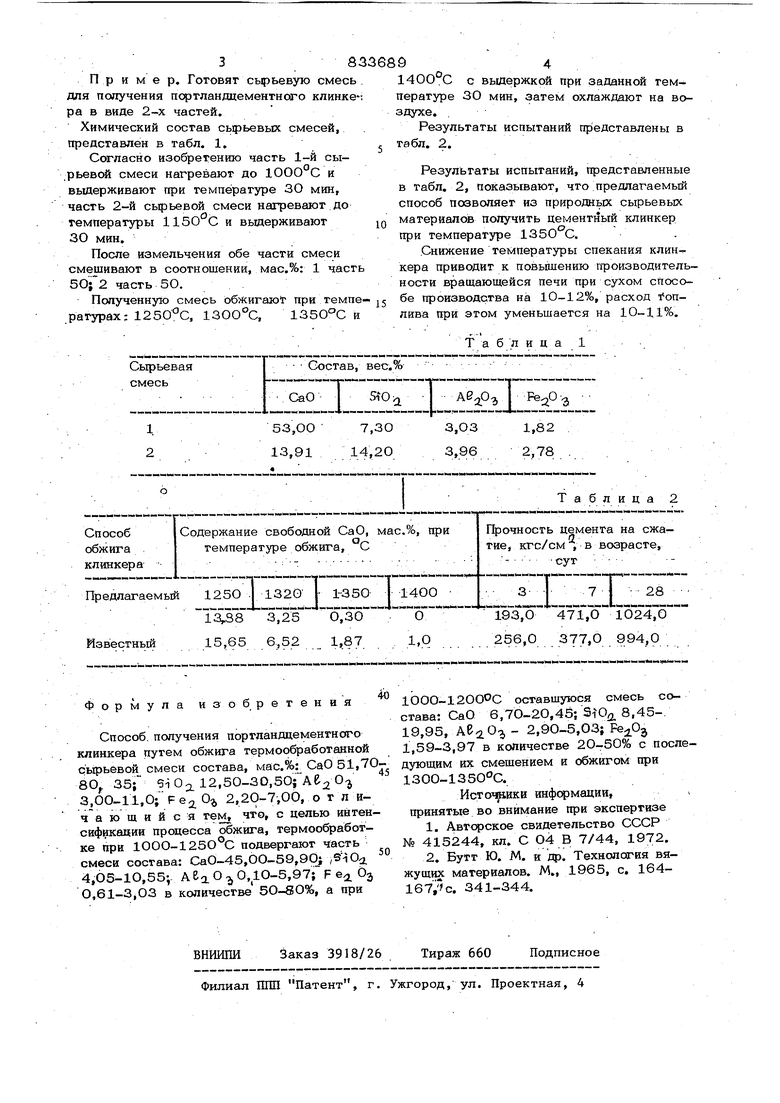

Химический состав сырьевых смесей, представлен в табл. 1,

Согласно изобретенюо часть 1-й сы.рьевой смеси нагревают до 1000°С и вьщерживают при температуре ЗО мин, часть 2-й сырьевой смеси нагревают до температуры 1150 С и вьщерживают ЗО мин.

После измельчения обе части смеси смешивают в соотношении, мас.%: 1 часть часть 5О. Полученную смесь обжигают при темпе- jj ратурах; 1250 С, 13ООс, 1350°С и

1400.С с вьшержкой при заданной температуре ЗО мин, затем охлаждают на воздухе.

Результаты испытаний представлены в табл. 2.

Результаты испытаний, представленные в табл. 2, показывают, что предлагаемый способ позволяет из природньк сырьевых материалов получить цементный клинкер при температуре 135Ос.

Снижение температуры спекания клинкера приводит к повышению производительности вращающейся печи при сухом спосо производства на 10-12%, расход fonлива при этом уменьшается на 10-11%. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцементного клинкера | 1978 |

|

SU1006405A1 |

| Способ получения портландцементногоКлиНКЕРА | 1978 |

|

SU814925A1 |

| Способ получения портландцементного клинкера | 1987 |

|

SU1447772A1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

Таблица 2

Авторы

Даты

1981-05-30—Публикация

1978-12-12—Подача