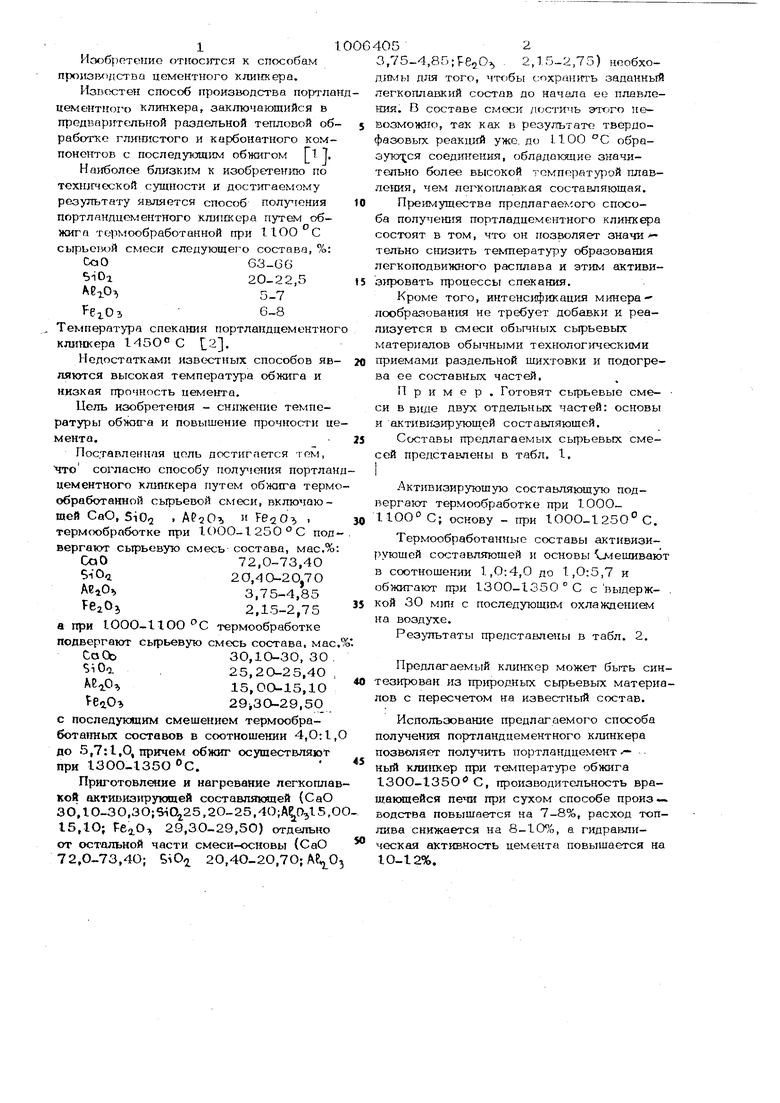

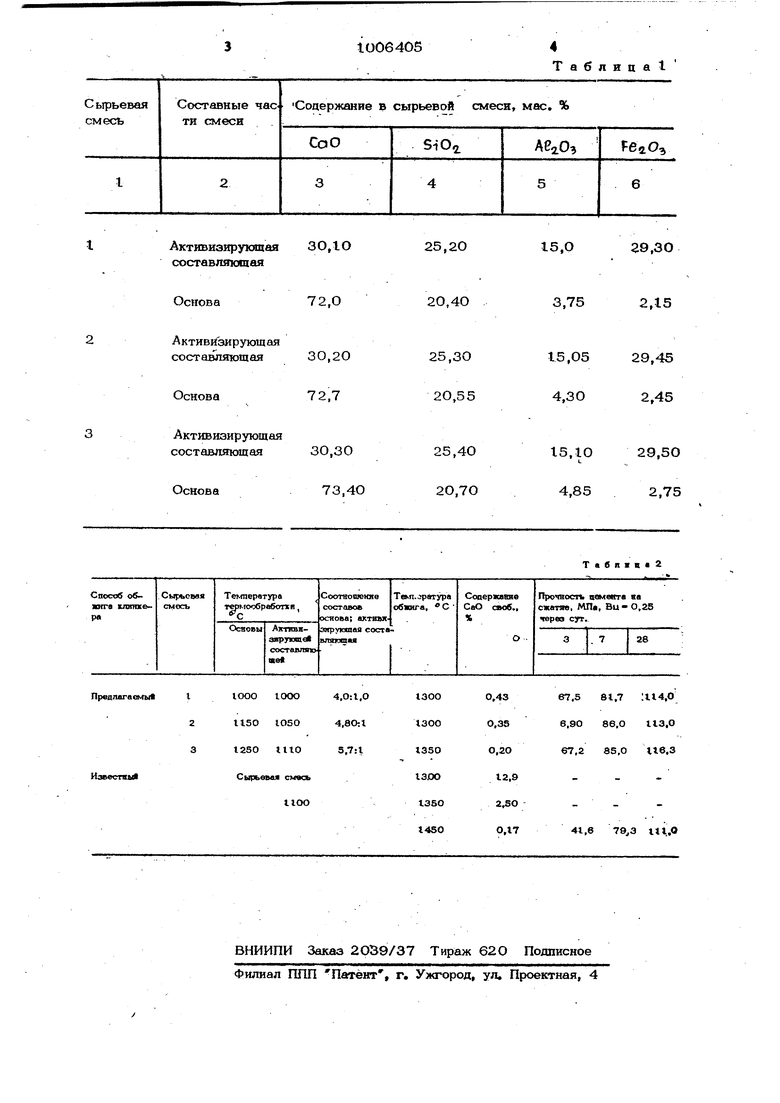

9) 1 Иообретенне относ}гтся к способам npon3W«CTDQ цементного кли гкера. Изпс5стен способ производства портла цементного клинкера, заключающийся в гтрсдварительтюй раздельной тепловой обработке ГЛИШ1СТОГО и карбонатного компонентов с последующим обжигом , Наиболее близким к изобретению по техн1гческой сущности и достигаемому результату является способ полу гения портландцеме 1тного клиггкера путем обжига термообработанной гфи 11ОО С сырьогюй смеси следующего состава, %: С аО63-66 iOi20-22,5 РбхОз6-8 , Температ -ра спекания портландцементног клидаера l-ISO C 2. Недостатками извскл-ных способов являются высокая температура обжига и низкая прочность цемента, Цель изобрете шя - снижение температуры обжига и повышение прочности це мента. Пос.тавленнля цель достигается тем, Что согласно способу получения портлан цемектного клипшера путем обжига терм обработанной сырьевой смеси, включаюшей СаО, SiO . АРсгОъ Ре-гоЧ . термсюбработке при 1(ИЭО-1250 С под вергают сырьевую смесь состава, мас.% СаО72,0-73,40 ,40-20,70 ,75-4,85 ,15-2,75 а при lOOO-llOO С термообработке подвергают сьфьевую смесь состава, мас СоОьЗО,10-ЗО, 30 . Оо..25,2а-25,4О ,Оа-15,1О баОг29i3O-29,50 с последующим смешением термообработанных составов в соотношении 4,0:1 до 5,7:1,0, причем обжиг осуществляют при гвоо-гзао с. Приготовление и нагревание легкопла кой активизирующей составл5псяцей (СаО 3O,lO-3O,3O;eiO 25,2O-25,,l5,O 15,Ю; , 29,30-29,50) отдельно от остальной части смеси-основы {СаО 72,,4О; 5лО/2. 20,4О-2О,70; 052 3,75-4,8Г);Ре20, - 2,15-2,75) необходимы для того, чтобы сохранить заданный легкоплавкий состав до начала ее плавления. В составе сгнеси лости5Ь этого невозможно, так как в результате твердофазовых реакций уже. до 11.00 °С образую ся соединения, обладающие значительно более высокой температурной плавле шя, чем легкоплавкая составляющая. Преимущества предлагае :ого способа получения портладцементного клинксфа состоят в том, что он позволяет значи тельно снизить температуру образования легкоподвижного расплава и этим активи31фовать щэоцессы спекания. Кроме того, интенсификация минера лообразования не требует добавки и реализуется в смеси обычных сырьевых материалов обычными технологическими приемами раздельной шихтовки и подогрева ее составных частей. Пример. Готовят сьфьевые смеси в виде двух отдельных; частей: основы и активизирующей составляющей. Составы предлагаемых сьфьевых смесей представлены в табл. t. Активизирующую составляющую подвергают термообработке щэи 1000НОО С; основу - при 1000-1250° С. Термообработанные составы активизи- зующей составляющей и основы Олешивакзт в соотношении 1,О:4,О до 1,О:5,7 и обжигают при 1300-1350° С с выдержкой 30 мш с последукзщгол охлаждениеч на воздухе. Результаты предста шены в табл. 2. Предлагаемый клинкер может быть синтез}фован из тфиродных сьфьевьгх материалов с пересчетом на известный состав. Использование предлагаемого способа получения портландцементного клинкера позволяет получить портландцемент -- ный клинкер при тегч1пературе обжига 1300-1350 С, производительность вращакяцейся печи при сухом способе произ - водства повыщается на 7-8%, расход топлива снижается на , а гидравлическая активность цемента повышается на 10-12%.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцементногоКлиНКЕРА | 1978 |

|

SU814925A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| Способ получения портландцементного клинкера | 1987 |

|

SU1447772A1 |

| Способ получения портландцементного клинкера | 1984 |

|

SU1293138A1 |

| Сырьевая смесь для получения портландцементного клинклера | 1985 |

|

SU1265169A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс | 2022 |

|

RU2794017C1 |

| Способ получения портландцементногоКлиНКЕРА | 1978 |

|

SU833689A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОРТ- ЛАНДЦЕМЕНТНОГО КЛИНКЕРА пут«л обжига тетямообработавкой сырьевЫ сме си, включающей СаО, SiO. . ) .отличаюшнйся тем. что, с целью снижения температуры обжига и повьппения орочвскгги цемента, т яъ«ообработке при 1ООО-125О С подвергают С 91рьевую смесь состава мас.%; СаО72,0-73,40 ,40-20 70 Л гО-ь3,78-4.85 аОг2,15-2,75 а при lOOp-llOO C термообр отке подвергают сырьевую смесь состава СаО30,1О-ЗО,3№ j iOa25,20-25,40 lAtiO 15,00-15,101 teat),29,30-29.50 с послеаухшшм смешениол те{1мообработанНых составов в соотношении 4,О:1,О до 5,7:1,0, причем обжиг осуществляют при 13ОО-1350 С. (П

Активизирующая ЗОДО составляхзшая

72,0

Основа

Активиэирующая

25,2О

15,0

29,30

20,40

3,75

2,15

Табп1В«2

| I | |||

| 1972 |

|

SU415244A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бугт Ю | |||

| М | |||

| и др | |||

| Техвопогня вяжущих материалов М., 1965, с | |||

| МАГНИТОСТРИКЦИОННЫЙ ИЗЛУЧАТЕЛЬ И ПРИЕМНИК УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 0 |

|

SU164167A1 |

Авторы

Даты

1983-03-23—Публикация

1978-12-12—Подача