(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU952823A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Способ производства огнеупоров | 1948 |

|

SU76589A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Способ изготовления огнеупорных изделий из глин | 1934 |

|

SU50024A1 |

| Способ изготовления многошамотных изделий | 1936 |

|

SU51426A1 |

| Способ производства огнеупоров | 1948 |

|

SU75859A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

Изобретение относится к огнеупорной промьпиленности и используется в качестве материала сифонного припаса, применяемого при разливке стали, а также теплозащитного матерала, высокотемпературных установок с циклическим режимом работы и вредной шлаковой средой.

Известен oi-неупорный материал 1 содержащий чиамот, огнеупорную глину и волокнистые кристаллы мулита при следующем соотношении компонентов, вес.%:

Шамот70-93

Огнеупорная

глина5-20

Волокнистые

кристаллы мулита 2-10

Наиболее близсая к предлагаемой огнеупорная масса 2 , содержащая шамот, огнеупорную глину игранулы низкожженного шамота при следующем

вес.%; соотношении компонентов.

60-80

Шамот . 5-20

Огнеупорная глина Гранулы низкожжен15-20ного шамота

Недостатком материала является недостаточная термостойкость.

Цель изобретения - повышение термостойкости.

Поставленная цель достигается тем, что огнеупорная масса, содержащая- шамот, огнеупорную глину и гранулы низкожженного шамота при следующем соотношении компонентов, вес.%:

Шамот 60-80 Огнеупорная глина5-20 Гранулы низкожженного шамота15-20

Для получения огнеупорного термостойкого материала используют шамот разной дисперсности:

Шамот фр. 100 мк 10% Шамот фр. 50 мк 15% Шамот фр. 6 мк 2 5 %

Для получения низкожженных гранул шамота огнеупорную глину подвергают

термической обработке при 600С в

течение 1 ч для ее дегидратации. Размол дегидратированной глины проводят в шаровой мельнице. Дегидратированную глину просеивают через сито и

30 остаток на сите (гранулы 2-3 мм), используют в качестве армируюш.его компонента.

Все компоненты (шамот разной дисперсности, огнеупорная глина, и армирующий компонент) в необходимом весовом соотношении смешивают мокрым способом с последующим обезвоживанием в гипсовых формах.

Подсушенную до 5% относительной влажности шихту при удельном давлении 300 кг/см . Обжиг образцов производят при 1500°С с вьщержкой при максимальной температуре в течение 1 ч. Испытывались образцы D - 30 мм и h - 30 ми.

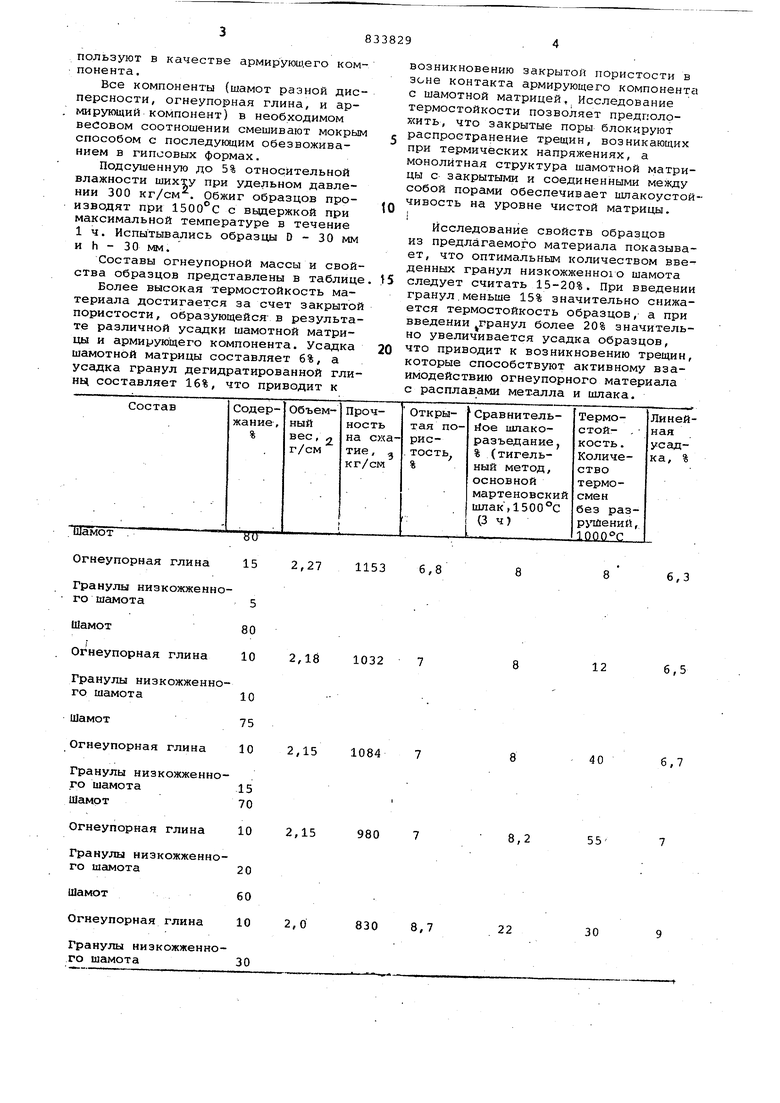

Составы огнеупорной массы и свойства образцов представлены в таблице

Более высокая термостойкость материала достигается за счет закрытой пористости, образующейся в результате различной усадкр шамотной матрицы и армирующего компонента. Усадка шамотной матрицы составляет 6%, а усадка гранул дегидратированной глинц составляет 16%, что приводит к

«IT

Шамот

Огнеупорная глина

Гранулы низкожженного шамота

Шамот

Огнеупорная глина

Гранулы низкожженного шамота

Шамот

Огнеупорная глина

Гранулы низкожженного шамота Шамот

Огнеупорная глина

Гранулы низкожженного шамота

Шамот

Огнеупорная глина

Гранулы низкожженного шамота

возникновению закрытой пористости в зоне контакта армирующего компонента с шамотной матрицей,Исследование термостойкости позволяет предположить, что закрытые поры блокируют распространение трещин, возникающих при термических напряжениях, а монолитная структура шамотной матрицы с закрытыми и соединенными между собой порами обеспечивает шлакоустойчивость на уровне чистой матрицы.

Исследование свойств образцов из предлагаемого материала показывает, что оптимальным количеством введенных гранул низкожженно о шамота следует считать 15-20%. При введении гранул,меньше 15% значительно снижается термостойкость образцов, а при введении гранул более 20% значительно увеличивается усадка образцов, что приводит к возникновению трещин, которые способствуют активному взаимодействию огнеупорного материала с расплавами металла и шлака.

1153

6,8

6,3

1032 7

12

6,5

1084

40

6,7

55

8,2

8,7

30

22 583 Формула изобретения Огнеупорная масса, содержащая шамот, огнеупорную глийу и гранулы низкожженного шамЪта, о т л и ч.а ющ а я с я тем, что, с целью повышения термостойкости, она содержит указанные компоненты при следующем соотношении компонентов, вес.%: Шамот 60-80 Огнеупорная глина 5-20 96 Гранулы низкожжен-. ного шамота 15-20 источники информации, принятые во внимание при экспертизе i 1. Авторское свидетельство СССР №412163, кл. с 04 в 33/00, 1972. 2. Авторское свидетельство,СССР №765.89, кл. С 04 В 33/22, 1948(прототип)-.

Авторы

Даты

1981-05-30—Публикация

1979-06-22—Подача