1

Изобретение относится к огнеупорам; в том числе к составам для изготовления магнезитовых изделий, которые можно использовать в качестве огнеупорного сталеразливочного npiinaca, в футеровке металлургических агрегатов, для ремонта футерово и для других целей в металлургии.

Известен огнеупорный материал, включакмчий магнезитовый порошок, металлический алюминий до 4% и временную связку - сев Ll .

Недостатком этого состава является незначительная прочность сырца изделий, отпрессованных из шихты этого состава, необходимость применения высокого удельного давления при прессовании и обязательный обжи сырца при высоких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является материал f2J) , содержащий, вес.%:

MarHe.iMT

5-45

фракции 4-05 мм 10-35

То же 0,5-0,1 мм

8-25

- - О,1-0,06 мм 10-35

Менее 0,06 мм 0,5-3,5

Порошок алюминия

Кремнийорганическое соединение12-25

Перхлорвиниловый лак 2,5-5 Недостатки известного состава недостаточно хорошее качество поверхности отлитых и спеченных изделий и недостаточно высокая их прочность.

Цель предлагаемого изобретения повышение механической прочнбсти и качества поверхности сырца и готовых магнезитовых изделий.

Цель достигается тем, что известная шихта на основе магнезита, алюмин 1евого порошка и связки, в качестве связки содержит гидролизованны ный эт лcиликaт и водорастворимые . соединения бора, например борат натрия или борную кислоту при следуюЩем соотношении компонентов, вес.%: Магнезит

фракции 3-0,5 мм 16-27,0 то же 0,5-0,06 мм 15-23,5 менее 0,06 мм 35-45,0 Алюминиевый порошок ,. 0,01-0,5 Гидролизованный -этилсиликат 11,5-27,0 Водорастворимые соединения бора (в пе0,05-1,2

ресчете на )

Огнеупоры изготавливают следующим образом.

Приготавливают связку путем гидролиза этилсиликата в присутствии водорастворимых соединений .бора. Часть алюминия смеишвают с крупными фракциями магнезита, другую - со связкой. Связку смешивают сначала с мелкими Й акциями магнезита 0,0б и 0,5 мм а затем добавляют крупные зерна магнезита без или с алюминиевым металлическим порошком. Отливки термообрабатывают по известным технологическим режимам. Возможно использование изделий в службе в безобжиговом состоянии или термообработанных при температурах не выые 1400 С.

Пример 1. Гидролизуют зтилсиликат. Гидролизованный этилсиликат в количестве 11,5% совместно с 0,01 % алюминиевого порошка и 1,2% борной кислоты (в пересчете на BjOj) смешивают последовательно с 40,3% магнезита фракции 0,06 мм, 20% фракции 40,5 мм, а затем добавляют крупную фракцию 3-0,5 мм в количестве

27% и все тщательно перемешивают. Массу заливают в формы.

Пример2. 0,35% алюминиевого порошка смешивают с 14,5% гидролизованного этилсиликата совместно с 0,5% бората натрия (по BjOg-) , затем связку смешивают с 45% магнезита фракции 0,06 мм, 23,5% (й акции

0,5 f.iM, 0,15% алюминиевого порошка смешивают с 16,0% магнезита фракции 3-0,5 мм.

Пример 3. 0,25% алюминиевого порошка смешивают с 27% гидролизованного зтилсиликата и 0,05% борно кислоты (в пересчете на B,jOj) , добавляют 35% магнезита фракции

-0,06 мм и 15% фракции 0,5 мм, тщательно перемешивают, добавляют 22,7% фракиии 3-0,5 мм, снова перемешивают и готовую массу заливают в Лорлфл.

Все образцы термообрабатывают при 1390 и .

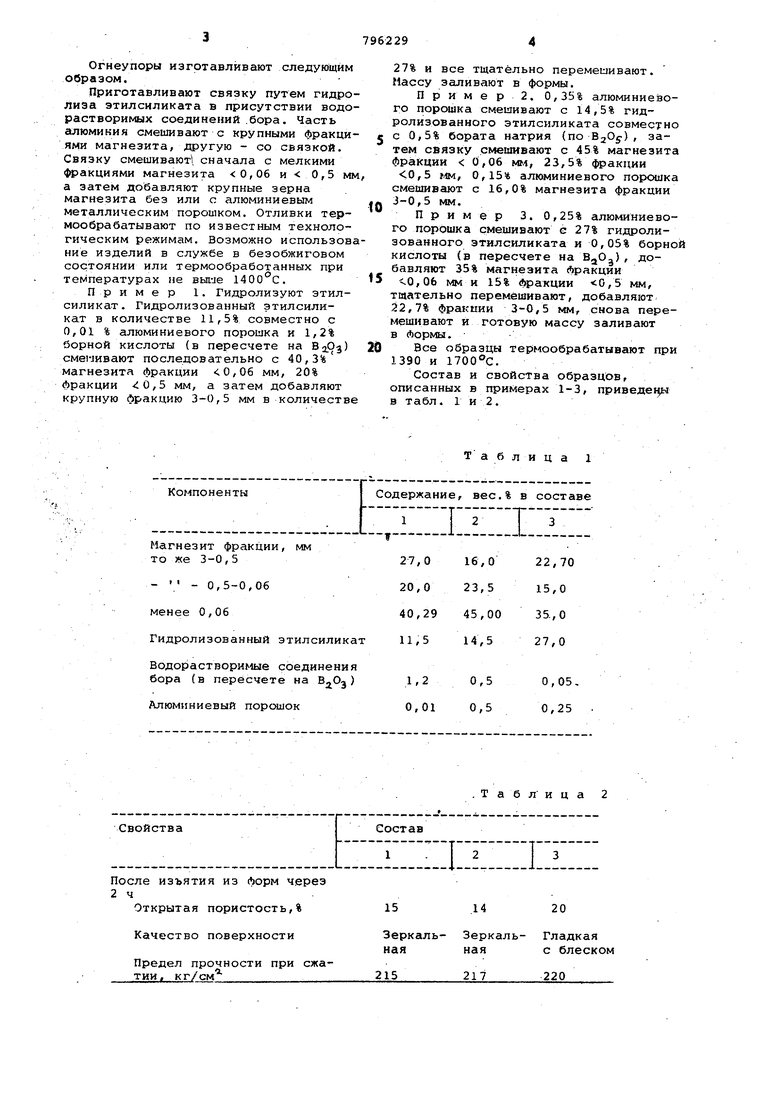

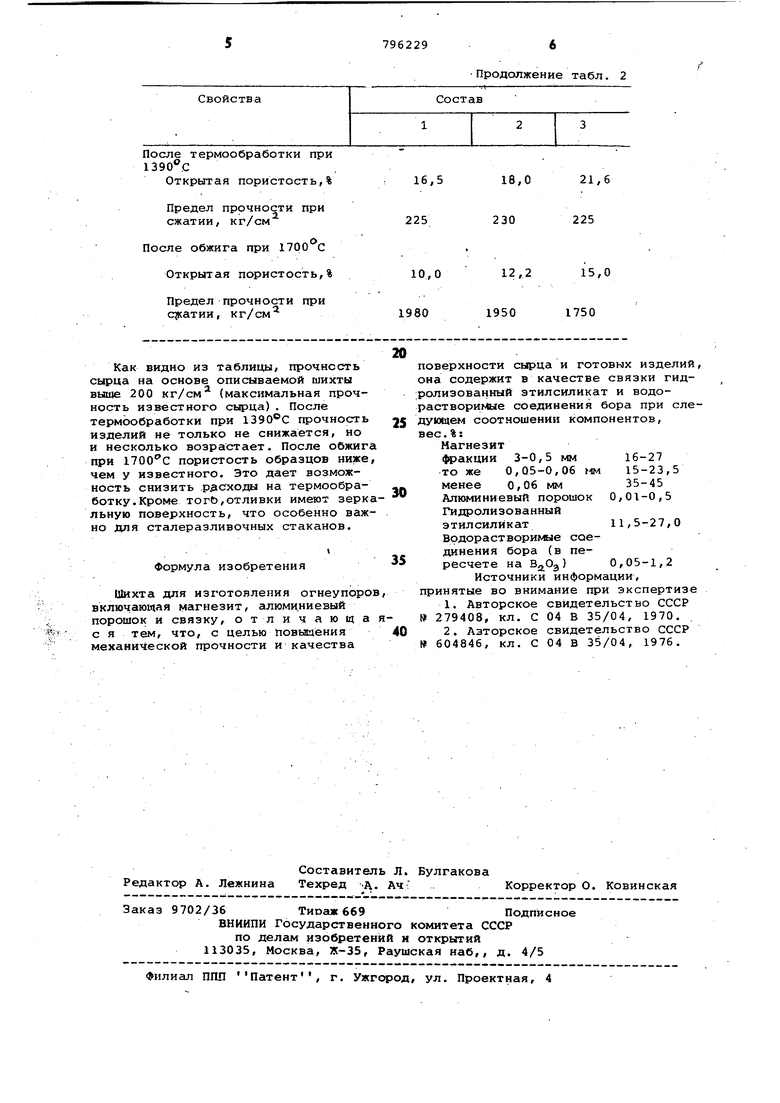

Состав и свойства образцов, описанных в примерах 1-3, приведе1 в табл. Г и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1979 |

|

SU783285A1 |

| Огнеупорный клей | 1979 |

|

SU887611A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Способ изготовления пористых магнезитовых огнеупоров | 1982 |

|

SU1079640A1 |

| Шихта для изготовления пористой керамики | 1974 |

|

SU503833A1 |

| Огнеупорное изделие и способ его изготовления | 1981 |

|

SU1060597A1 |

| Огнеупорная масса | 1977 |

|

SU833839A1 |

| Шихта для изготовления огнеупоров | 1988 |

|

SU1636393A1 |

| Композиция для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1977 |

|

SU802240A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

После изъятия из Лорм через 2ч

Открытая пористость,% 15

Качество поверхности

Предел прочности при сжатии, кг/см ,215

Таблица 1

. Т а б л и ц а

20

14

Зеркаль- Зеркаль- Гладкая ная ная с блеском

220

217

После термообработки при

.С .С Открытая пористость,

Предел прочности при сжатии, кг/см

После обжига при 1700 С Открытая пористость,%

Предел прочности при с сатии, кг/см Как видно из таблицы, прочность сырца на основе описываемой шихты выше 200 кг/см (максимальная прочность известного сырца). После те 100бработки при 1390®С прочность изделий не только не снижается, но и несколько возрастает. После обжига при пористость образцов ниже, чем у известного. Это дает возможность снизить расходы на термообработку. Кроме тогЬ,отливки имеют зеркальную поверхность, что особенно важно для сталеразливочных стаканов. Формула изобретения Шихта для изготовления огнеупоров, включающая магнезит, алюминиевый порошок и связку, отличающаяс я тем, что, с целью Повыиения 40 механической прочности и качества

7962296

Продолжение табл. 2

18,0

21,6

16,5

225

230

225

15,0

12,2

10,0

1750

1950

1980 по он ро ра ПУ ве пр верхности сырца и готовых изделий, а содержит в качестве связки гидлизованный этилсиликат и водостворимые соединения бора при соотношении компонентов, с.%: Магнезит фракции 3-0,5 мм 16-27 то же 0,05-0,06 мм 15-23,5 менее 0,06 мм 35-45 Алюминиевый порошок 0,01-0,5 Гидролизованный этилсиликат 11,5-27,0 Водорастворимые соединения бора (в пересчете на В,Оз) 0,05-1,2 Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 279408, кл. С 04 В 35/04, 1970. , 2.Авторское свидетельство СССР 604846, кл. С 04 В 35/04, 1976.

Авторы

Даты

1981-01-15—Публикация

1979-02-15—Подача