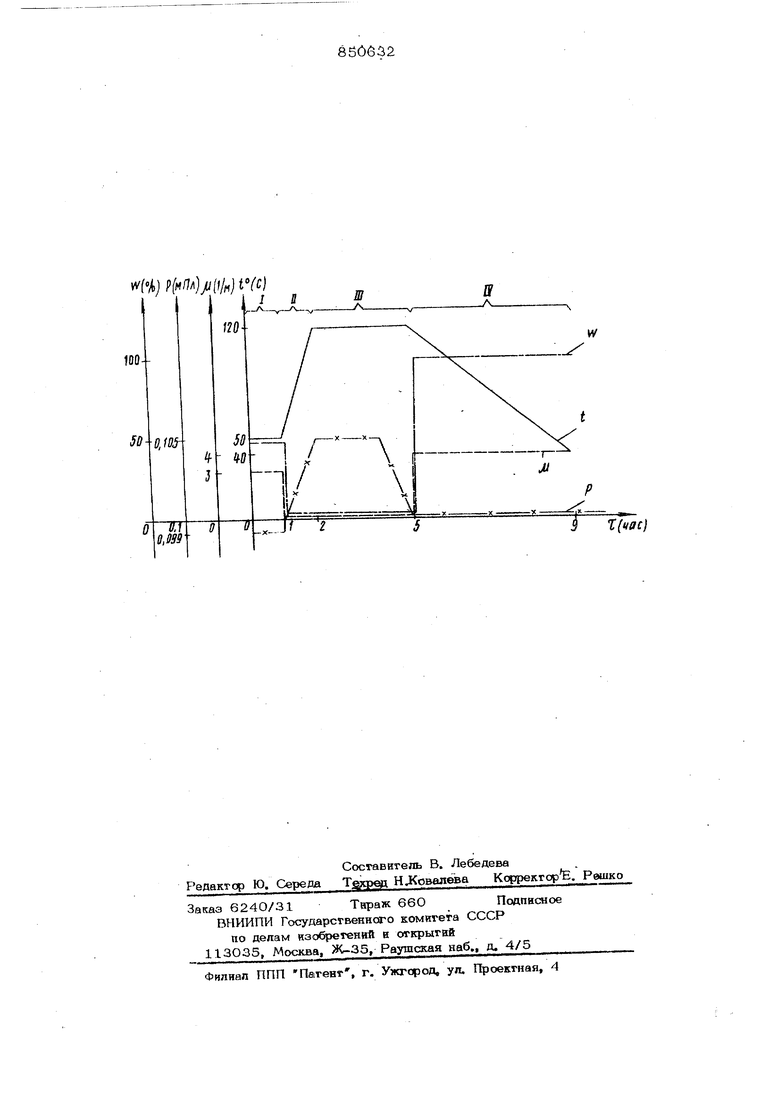

изобретение относигся к промышленнсю ги строительных материалов, в частности, к производству бетонных и железобетонных изделий. Известен способ тепловлажнос ной обработки железобетонных изделий, включающий нагрев, изотермическую вьщержку И охлаждение, в котфом охлаждение изделий начинают при достижении максималь ной гидратадии вяжущего i. Недостатком данного способа является то, что рост прочности бетона однозначно ставится в зависимости от физико-химических процессов твердения без учета физических процессов, которые однако, существенно влияют на процесс структуро образования бетона, а следовательно, и на его качество. Так, например, вынос влага из бетоаа ведет к офазованшо пористости, которая во многом зависит от интенсивности и направления вьшоса влаги. Известен также способ теплс &лажност- ной обработки жеяезобетсжных изделий, . включающий HarfJPB, изотермическую вы- держку и охлаждение изделий, в котором разогрев изделий производят в сухой среде, а изотермический прогрев - в паровой среде, причем тепловую обработку производят при относительно большом модуле .открытой поверхности изделия (моюуль открытой поверхности - отношение площади, открытой поверхности изделия к его объему) 2. Недостатком этого способа является то, что на стадии нагрева (подъема тем пературы) в сухой среде вьщос влаги из бетона изделия происходит преимущественно в направлении однсй, открытой поверхности. Такое же напгравление влагоудаления осуществляется и на стадии снижения температуры. Удаление влаги вз бегона, как правило, осуществляется в сторону эксплуатацисиного теплопотока, что ведет к образованшо направленной пористости, что в свою очередь снижает технические свойства изделий. Кроме того, этот способ предусматривает использование мегвдлЕческих форм на весь цикл тепловой о абог- кй, ЧТО ведег к замедленшо их оборачива емости. Наиболее близким к предлагаемом;;/изобретению является способ тепповлажностной обработки бетонных изделий, вклю чаюший выдержку отформованных изделий при открытых бортах формы, подъем температуры до 100-140 , изотермическую выдержку изделий и охлаждение распалуб ленных изделий. Тепловпажностную обработку производят сначала на поддсиах в щелевой двухярусной, камере до достижения распалубочной прочности в течение 2,5-3 ч, затем в транспортных штабэлях в тоннельной камере до набора отпусю ой прочности з. В известном способе не учитываются такие физические процессы сгруктурообразования бетона, как объемное расширение составляющих бетон материалов, теппомассперенос и др., а для сокращения времени индукционного периода твердения требуется вибропрессование бетонной смеси и предварительный разогрев. Цель изобретения - обеспечение возможности управления tipoueccoNi структу рообразования бетона. Цель достш ается тем, что в спсхзобе тепловлажностной обработки бетонных из делий, включающем вьщержку отформованных изделий при открытих бортах фермы подъем температуры до С, изо термическую выдержку изделий и охлаждение распалубленных изделий, выдержку изделий производят в среде с влажностью 4О-60%, давление О,О985О,О995 МПа и температурой 4О-60с течение 5О-70 мин, после чего борта формы з акрьюают и при одновременном воздействии давления 0,1О5-О,13 МПа производят подъем температуры в течение мин и изотермическую выдер жку изделий в течение 3,5-4,5 час, а охлаждение осущестЕяяют при влажности среды 98-100%; На чертеже показан график изменения «араметров, где Р- ремпература cpezu i, ;Р - давление на бетон; Н относительная влажность; /УЧ - модуль открытой поверхности изде лия по времени t в зависимости оу сга дня тепловой обработки изделий. Спсхпоб осуществляется следующим об разом. Заформованное изделяе из тяжел зго б тона в форме подают на посты тепловой обработки в тоннельную камеру, сос;тоя- вдуто из ЗОИ 1 - выдержки изделий, П подъема температуры, Ш - изотермического ;про1тэева и 1У - охлаждения, где на тадии въщерхски (1-я зона камеры) в течение 1 ч осуществляют прогрев изделия при открытъ1х бсртах формы (при максимально возможном модуле открытой поверхности) в среде с понихсенным давле нием и пониженной влажностью, т.е. в сухой среде при постоянном отборе нагретого воздуха с помощью вентилятсров и подаче его в зону изотермической въ1ДерЖ1 И (Ш:-я зона камеры). При этом сухая среда имеет относительную влажность в пределах от 40 до 60% при давлении от О,О985 до 0,0995 МПа и температуре ог 40 до 60. Но окончании стадии вьщержки изделие потгаосгью закрывают (обеспечивается нулевой модуль открытой поверхности) и одновременно обжимают со всех стфон. В таком виде изделие подвергают тепловой обработке на стадии подъема температуры и изотермического { I и Ш зона камеры). На стадиях подъема температуры в течение одного часа и изотермической выдержки в течение 3 ч среда юлеет температуру в пределах 1U(J-14O C при давлении на бетон от 0,1О5 до 0,13 МПа ПО абсолютному значению. Влажность ереды в этом случае не влияет на (фоцесс структурообрааования бетона изделия, так как последнее полностью закрыто. Поше изотермического прогрева производится распалубка изделия и оно в распалубленном состоянии {максимальный модуль открытой поверхности) подвергают дальнейшей тепловой обработке - охлаждению в течение 4-х ч ( зона камеры) в среде с максимальной влажностью к атмосферным давлением, т,е, в .паронасыщенной среде, а освобожденную форму передают на пос:т подготовки к бетонированию. На стадии охлаждения среда имеет .влажность от 98 до 1ОО%„ На стадии выдержки, когда структура бетона обратима, удаление деструктивных компонентов - воздуха и избыточной влаги - способствует полученто более плотной структуры. Это возможно, когда наряду с обеспечением благоприятной среды (пониженная относительная .влажность я пониженное давление), изделие имеет наибольшую открытую поверхность, т,е. максимально в-озможный модуль открытой поаерхности. 56 Ингенсивное удаление излишней влаги в начальном периоде тепловой обработки, когда процесс гидратации бетона еще не происходит, способствует уменьшен1по во допементного отношения, что приводит конечном счете к повьпиенто прочности бетона. На стадии подьема температуры и изо термического прогрева физические процес сы твердения, обусловленные как объе ным расширением составляющих бетон , материалов, так и тепломассопереносом, развиваются особенно бурно. В связи сЭТИМ, на данном участке тепловой обрабо ки, необходимо обеспечить обжатие, бего.на изделия при нулевом модуле его ог- . крытой поверхности. Поэтому на дни термообработки изделия закрывают со всех и подвергают обжатшо. Нулевой модуль открытой поверхности и обжагие изделий на этой стадии способств тот повышен11Ю их сфочности, так как действие деструктивных процессов ослабляется за счет обжатия бетона изделий. На стадии охлаждения физические процессы тверденйя практически прекращаютс и необходимости, в форме отпадает-. Поэтому изделие подвергают термообработке в распалубленном состоянии, в среде с макс мальной относительной вланшостьк, и атмо сферным давлением, а освобожденную от изделия форму подают на пост подготовки к формованию, тем самым увеллчквая оборачиваемость ее. Однако для замедления вьшоса штаги КЗ распалубленного изделия, когда механическое препятствие ( ферма } с изделия снято, необходимо обеспечить максимальную влажность среды, при которой процесс вьшоса влаги происходит замедленно, что препятствует возникновению деструктивных явлений, которые при отсутствии влажной среды, проявляются в виде активного выноса влатИ, и аоявяения в результате этого микротрещнн и шелушения бетона изделия. Таким образом, максимальньв1 модуль открытой поверхности (полностью распа лубленное состояние) изделий и максималь ная влажность также способствует ослаб- ленжо воздействЕШ на изделия деструктив-ных процессов. Кроме того, охлаждение изделий в распал - енном состоянии позвошет ускорять оборачиваемость форм. Таким обрг чом, азмененнем модуля OTN фытой иоверхносги изделия и давления на бето}; изделия, а также влажности среды ка разлншых стадиях термообработки создается возможносгь влиять на процесс структурообразовая ш бетона в сторону его улучшен 1тя значительно улучшить обфачиваемосгь формовочного оборудования за счет исключения форм из конечных стадий тепловой обработки. Формула изобретения Способ тешювлажностной обработки бегоньых изделий, включающий выдержку O7фqэ ювaнньк изделкй гфк открытых бортах формы подьем температуры до ЮО140 Cj ноотермическую выдержку изделий tt охлаждение распалубленных изделий, о тл II ч а ю щ и и с я TGN:, что, с целью обоспечения возк-гожкостя управ/гения процессом структ5 рообразован 1Я бетона, выдерлчку изделий производят в среде с влажностью 4О-6О%, давлением 0,0985 Oj090S МПа температурой 40-6О С в течение 50-70 Mini, после чего борта формы закрывают я при одновременном воз- . действии давления на изделия 0,105 0,13 МПа производят подъем температу- ры 3 течение 5O-7U мкн и кзотермйчес.кую выдержку азделгй в течение 3,54,5 ч, а охлаждение осуществляют при лажности средь 98-.1ОО%. Источник информации, гфннятые во вн Емание nptf экспертизе 1,Авторское свидетельство СССР 563406, кл. С 04 В 41/ЗО, 1975. 2,Авторское свидетельство СССР 535260, кл. С 04 В 41/ЗО, 1976. . 3. Новое в технологии формования беонньгх и железобетонньк изделий МДНТП М, Дзержинского, М., 1977 (прототип). wf«A;pH/)//(/«jtYc) 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияТЕРМОВлАжНОй ОбРАбОТКОй бЕТОННыХи жЕлЕзОбЕТОННыХ издЕлий и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796806A1 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU1039926A1 |

| Способ тепловой обработки бетонных изделий | 1989 |

|

SU1708801A1 |

| Установка для непрерывной тепловлажностной обработки бетонных изделий | 1978 |

|

SU1039927A1 |

| Способ тепловлажностной обработки бетонных, железобетонных и подобных изделий в камере | 1972 |

|

SU564294A1 |

| Способ автоматического управления процессом термовлажностной обработки изделий | 1974 |

|

SU512462A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1982 |

|

SU1199749A1 |

| Технологический комплекс по производству железобетонных изделий | 1979 |

|

SU854729A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

Авторы

Даты

1981-07-30—Публикация

1979-04-23—Подача