(54) СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

стали с содержанием кремния 0,1-3,5%, включающем первую и вторую холодную прокатку с промежуточным и окончательным отжигами, вторую холодную прокатку проводят с суммарным обжатием 17-24%, причем величина суммарного обжатия снижается с увеличением содержания кремния так, что на каждые 0,08-0,12% приращения кремния приходится 0,21-0,26% уменьщения обжатия. Промежуточный отжиг проводят при 653-902°С, а окончательный - при 890-1300°С.

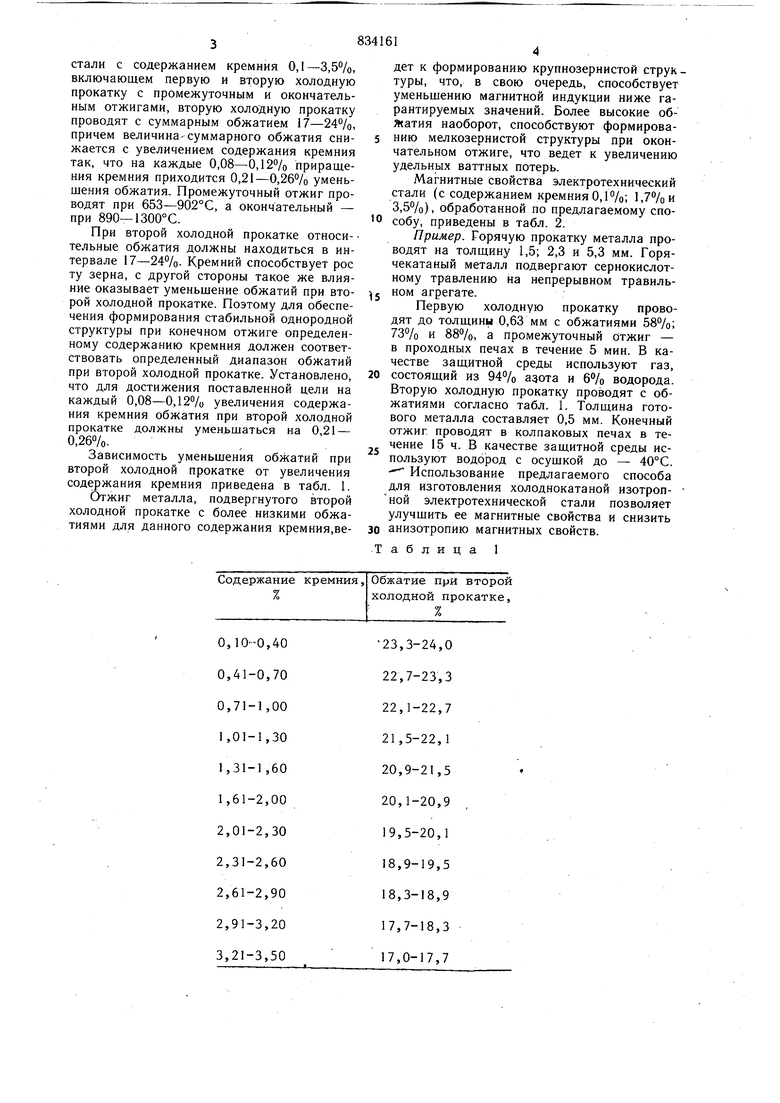

При второй холодной прокатке относи- тельные обжатия должны находиться в интервале 17-24%. Кремний способствует рос ту зерна, с другой стороны такое же влияние оказывает уменьшение обжатий при второй холодной прокатке. Поэтому для обеспечения формирования стабильной однородной структуры при конечном отжиге определенному содержанию кремния должен соответствовать определенный диапазон обжатий при второй холодной прокатке. Установлено, что для достижения поставленной цели на каждый 0,08-0,12% увеличения содержания кремния обжатия при второй холодной прокатке должны уменьшаться на 0,21 - 0,26%.

Зависимость уменьшения обжатий при второй холодной прокатке от увеличения содержания кремния приведена в табл. 1.

Отжиг металла, подвергнутого второй холодной прокатке с более низкими обжатиями для данного содержания кремния,веСодержание кремния.

дет к формированию крупнозернистой структуры, что, в свою очередь, способствует уменьшению магнитной индукции ниже гарантируемых значений. Более высокие обжатия наоборот, способствуют формированию мелкозернистой структуры при окончательном отжиге, что ведет к увеличению удельных ваттных потерь.

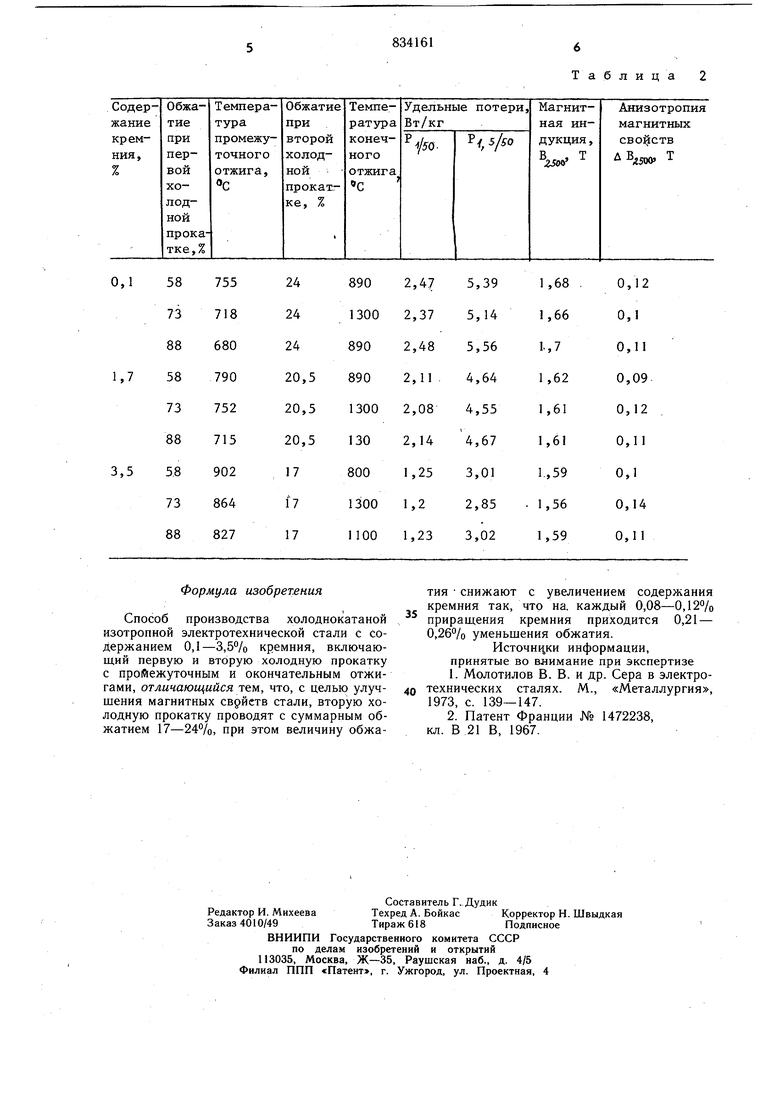

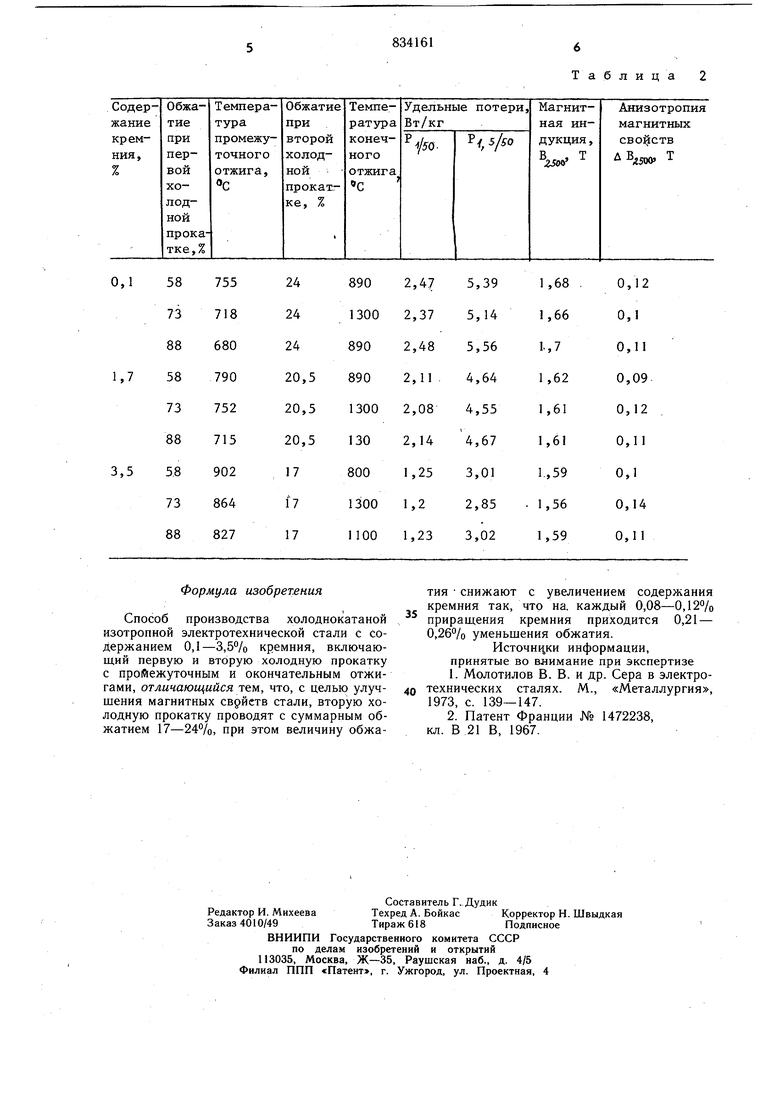

Магнитные свойства электротехнический стали (с содержанием кремния 0,1%; 1,7% и 3,5%), обработанной по предлагаемому спо0 собу, приведены в табл. 2.

Пример. Горячую прокатку металла проводят на толщину 1,5; 2,3 и 5,3 мм. Горячекатаный металл подвергают сернокислотному травлению на непрерывном травильном агрегате.

Первую холодную прокатку проводят до толщины 0,63 мм с обжатиями 58%; 73% и 88%, а промежуточный Отжиг - в проходных печах в течение 5 мин. В качестве защитной среды используют газ,

0 состоящий из 94% азота и 6% водорода. Вторую холодную прокатку проводят с обжатиями согласно табл. 1. Толщина готового металла составляет 0,5 мм. Конечный отжиг проводят в колпаковых печах в течение 15 ч. В качестве защитной среды используют водород с осушкой до - 40°С. - Использование предлагаемого способа для изготовления холоднокатаной изотроп°ной электротехнической стали позволяет улучщить ее магнитные свойства и снизить

0 анизотропию магнитных свойств.

.Таблица 1

Обжатие при второй холодной прокатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной изотропной электротехнической стали | 1978 |

|

SU706142A1 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ термической обоработки изотропной электротехнической стали | 1978 |

|

SU865938A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1717650A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1979 |

|

SU855020A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

| Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств | 2020 |

|

RU2758511C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

О, 10--0,40 0,41-0,70 0,71-1,00 1,01-1,30 1,31-1,60 1,61-2,00 2,01-2,30 2,31-2,60 2,61-2,90 2,91-3,20 3,21-3,50

23,3-24,0 22,7-23,3 22,1-22,7 21,5-22,1 20,9-21,5 20,1-20,9 19,5-20,1 18,9-19,5 18,3-18,9 17,7-18,3 17,0-17,7

Формула изобретения

Способ производства холоднокатаной изотропной электротехнической стали с содержанием 0,1-3,5°/о кремния, включающий первую и вторую холодную прокатку с пройежуточным и окончательным отжигами, отличающийся тем, что, с целью улучшения магнитных сврйетв стали, вторую холодную прокатку проводят с суммарным обжатием 17-24%, при этом величину обжатия снижают с увеличением содержания кремния так, что на. каждый 0,08-0, приращения кремния приходится 0,21 - 0,26% уменьшения обжатия.

Источнцкч информации, принятые во внимание при экспертизе

1973, с. 139-147.

Авторы

Даты

1981-05-30—Публикация

1979-10-18—Подача