1

Изобретение относится к металлурии и литейному производству, в частости к лигатурам, используемым для бработки чугуна.

Известна лигатура для чугуна l лед у Ю1де го с ост ав а, вес. %: Хром 5-30 Никель5-25

Молибден 5-35 Вольфрам 0,1-10,0 Кремний5г20

Углерод0,3-4,0

Фосфор0,1-10

ЖелезоОстальное

Недостаток указанной лигатуры состоит в слабом модифициру1ощем влиянии на микроструктуру обрабатываемого чугуна.

Наиболее близкой к предлага&л М по технической сущности и достигаемому эффекту является лигатура для чугуна f2}, содержащая вес.%; Хром10-15

Никель10-15

Медь5-10

Кремний1,5-2,0

Титан3-5

Алюминий 0,4-0,6 Углерод0,6-7,0

ЖелезоОстальное

Недостатки известной лигатуры заключаются в высокой температуре плавления, составлякщей 1360-1395 С, низком усвоении лигатуры чугуном, составляющем 68,5-75,5%, и низких прочностных и антифрикционных свойствах модифицированного чугуна. , чугун состава, вес.%: углерод 3,36-3,61; крекший 1,64-1,82; марганец 0,83-0,94;

0 сера 0,04-0,05 фосфор 0,07-0,08, модифицированный известной лигатурой, имеет следующие свойства: предел прочности при растяжении 19,8-22,0 кгс/мм предел прочности при изгибе 47,1 52,4 кгс/VBnr, стрела прогиба 3,0 53,1 ММ} твердость НЕ, 185-202 кгс/мм ; модуль упругости 12000-12300 кгс/мм | относительная износостойкость 1,01,08.

0

Цель изобретения - снижение температуры плавления и повышение степени усвоения лигатуры, и повышение прочностных и антифрикционных свойств чу5гуна .

Поставленная цель достигается тем, что лигатура для чугуна, содержащая крекший, медь, хром, никель, титан, алюминий, углерод и железо, дополнительно содержит марганец, кальций,

0 цинк, фосфод и сурьму при следую соотношении компонентов, 8ес.%: Кремний15-40 Медь8-22 Хром0,08-16,5 йикель0,05-8,5 Титан0,05-2,5 АЛЮМИНИЙ 0,2-4,5 Углерод0,4-5,0 Марганец 0,05-12,0 Кальций0,3-10,0 Цинк0,02-2,0 фоофор 0,08-10,0 Сурьма 0,03-5,0 Железо Остальное. Пример. Исходный чугун ва, вес.%: углерод 3,36-3,61 к 1,64-1,82 марганец 0,83-0,94; 0,04-0,05 фосфор 0,07-0,08 пла

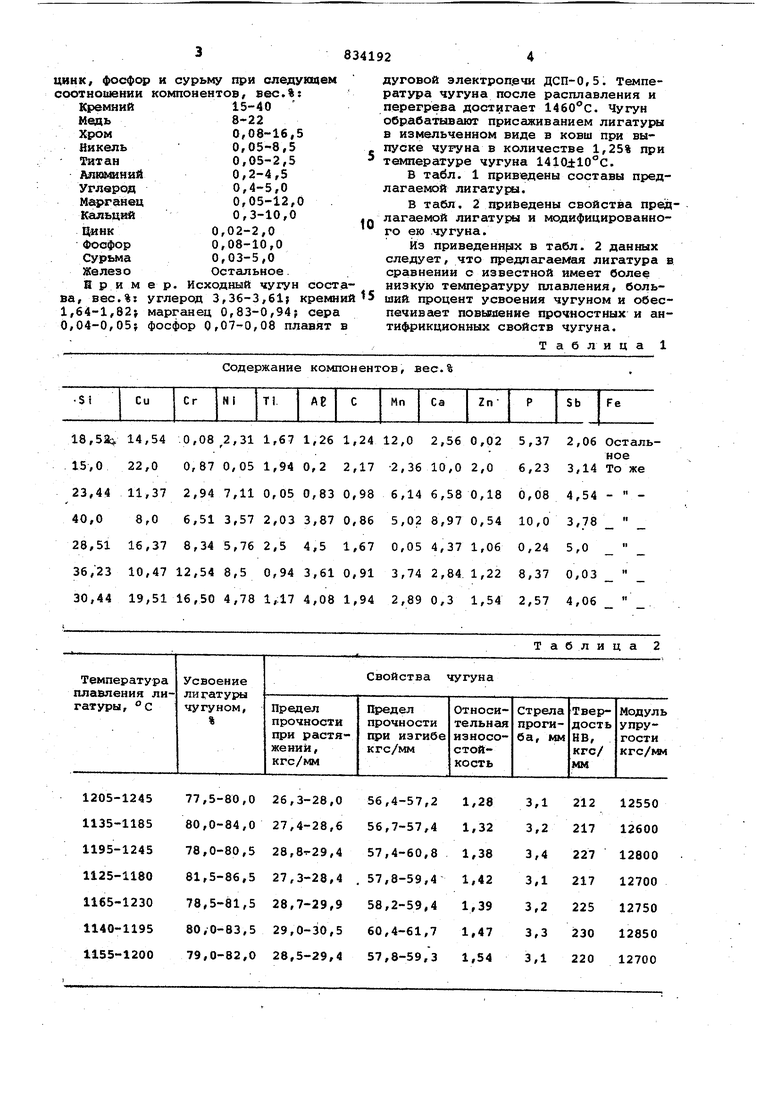

Содержание компонентов, вес.% дуговой электропечи ДСП-О,5. Температура чугуна после расплавления и перегрева достигает 1460с. Чугун обрабатывают присаживанием лигатус ; в измельченном виде в ковш при выпуске чугуна в количестве 1,25% при температуре чугуна 1410ilO°C. В табл. 1 приведены составы предлагаемой лигатуры. В табл. 2 приведены свойства предлагаемой лигатуры и модифицированного ею чугуна. Йэ при веде нн|ьзх в табл. 2 данных следует, что предлагаемая лигатура в сравнении с известной имеет более низкую температуру плавления, больший процент усвоения чугуном и обеспечивает повы д1енне прочностных и антифрикционных свойств чугуна. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1978 |

|

SU697588A1 |

| Лигатура | 1978 |

|

SU740855A1 |

| Лигатура для чугуна | 1978 |

|

SU705000A1 |

| Лигатура | 1981 |

|

SU985117A1 |

| Модификатор для чугуна | 1983 |

|

SU1145044A1 |

| Лигатура | 1979 |

|

SU855045A1 |

| Модификатор | 1979 |

|

SU837984A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Чугун | 1982 |

|

SU1033565A1 |

| Лигатура для чугуна | 1978 |

|

SU732398A1 |

18,5%14,540,08,2,31 1,67 1,261,2412,02,560,02

15,022,00,87 0,05 1,94 0,22,17-2,3610,02,0

23,4411,372,94 7,11 0,05 0,830,986,146,580,18

40,0 8,06,51 3,57 2,03 3,870,865,028,970,54

28,5116,37 8,34 5,76 2,5 4,51,670,054,371,06

36,2310,4712,54 8,5 0,94 3,610,913,742,841,22

30,4419,5116,50 4,78 1,;17 4,081,942,890,31,54

77,5-80,026,3-28,0

80,0-84,027,4-28,6

78,0-80,528,,4

81,5-86,527,3-28,4

78,5-81,528,7-29,9

80,0-83,529,0-30,5

79,0-82,028,5-29,4

2,06 Остальное

3,14 То же

4,54 - 3,78

5,0

0,03

4,06

Таблица 2

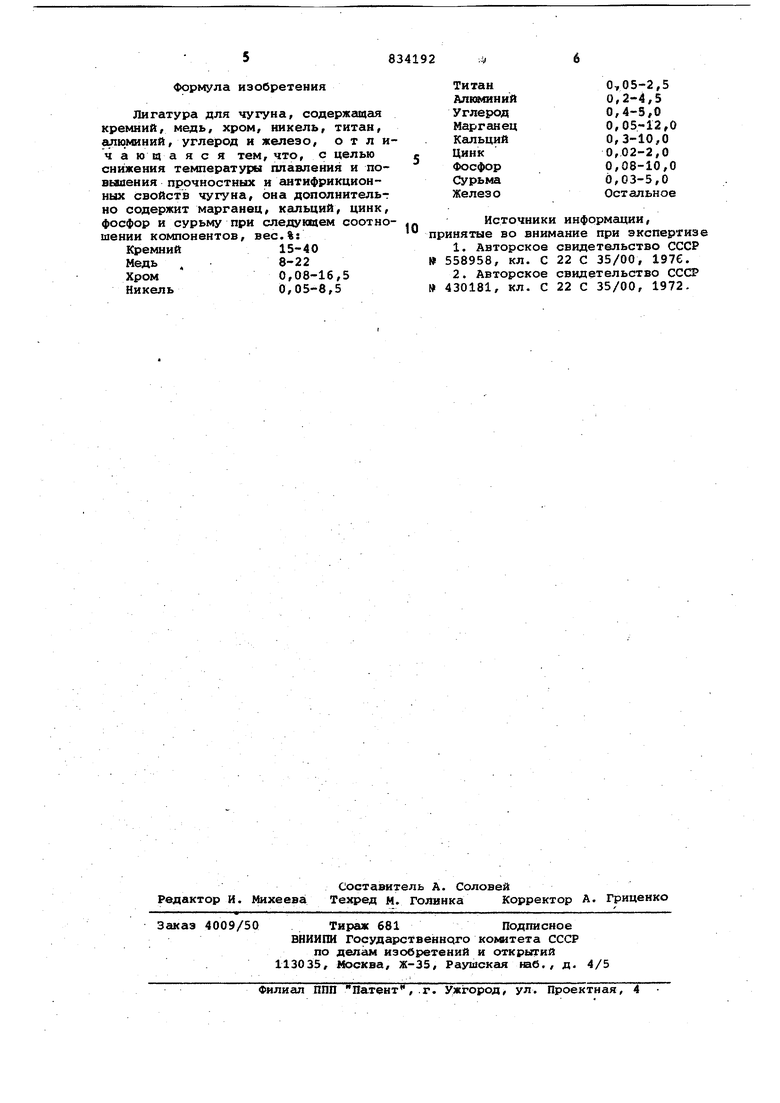

Формула изобретения

Лигатура для чугуна, содержащая кремний, медь, хром, никель, титан, ал1оминий, углерод и железо, отличающаяся тем, что, с целью снижения температуры плавления и повышения прочностных и антифрикционных свойств чугуна, она дополнитель-г но содержит марганец, кальций, цинк, фосфор и сурьму при следующем соотношении компонентов, вес.%: Кремний15-40

Медь .8-22

Хром0,08-16,5

Никель0,05-8,5

0,05-2,5

0,2-4,5

0,4-5,0

0,05-12,0

0,3-10,0

0,02-2,0

0,08-10,0

0,03-5,0

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-11-30—Подача