О

ро 00 ел

Од

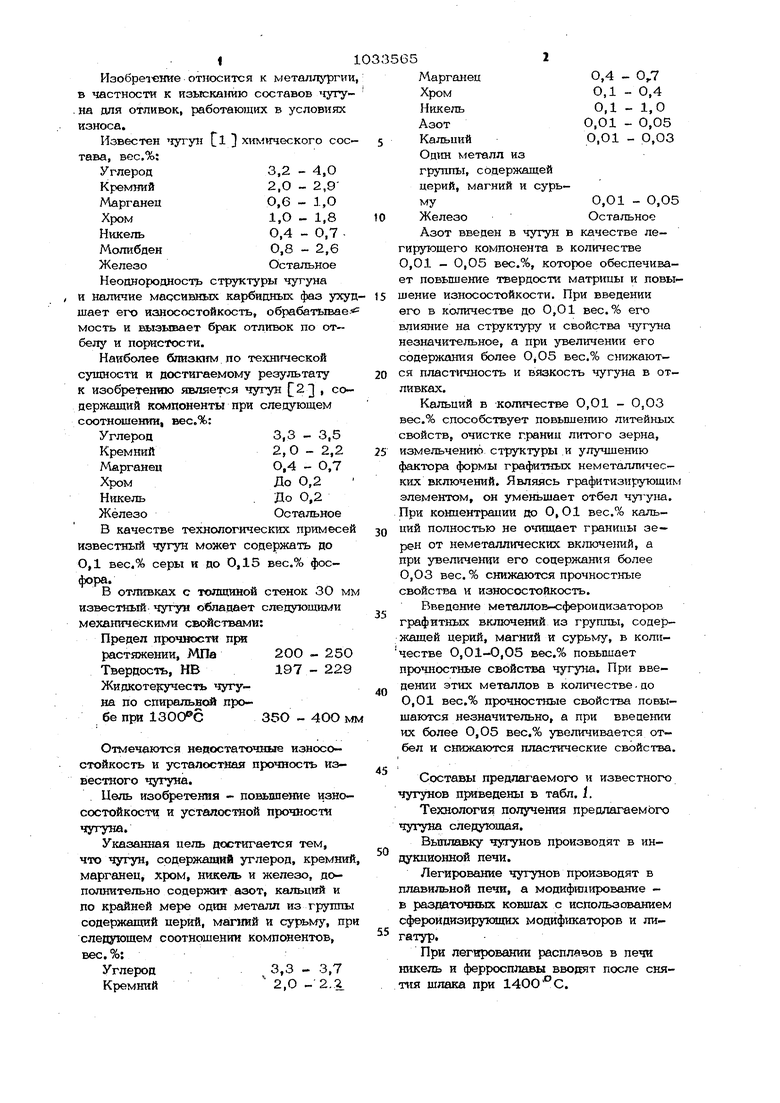

ел Изобре1«ние относится к металл эги в частности к изыска гаю составов lyry . на для отливок, работаю}дих в условиях износа. Известен чугун Cl 1 Х11 1ического со тава, вес.%: Углерод3,2 - 4,0 Кремний2,0 - 2,9 Марганец0,6 - 1,О Хром1,О - 1,8 НикельО,4 - 0,7 Молибден0,8 - 2,6 ЖелезоОстальное Неоонородностъ структуры чугуна и наличие массивных карбидных фаз ух шает его износостойкость, обрабатывае мость и вызывает брак отливок по от- белу и пористости. Наиболее близким по технической сущиости и достигаемому результату к изобретению является чугун (2 , со держащий компоненты при следующем соотношении, вес.%: 3,3 - 3,5 Углерод 2,0 - 2,2 Кремний 0,4 - 0,7 Марганец До 0,2 До 0,2 Никель Железо Остальное В качестве технологических примесе известный чугун может содержать до 0,1 вес,% серы и до 0,15 вес.% фосфора. В отливках с толщиной стенок 30 м известный чугун обладает следующими механическими свойствами: Предел прочности при растяжении, МПа200 - 25 Твердость, НВ197 - 22 Жидкотеручестъ чугуна по спиральной пробе при 1300®С35О - 4ОО Отмечаются недостаточные износостойкость и усталостная прочность известного чугуна. Цель изобретения - повышение изно состойкости и усталостной прочности чугуна. Указанная цель достигается тем, что чугун, содержащий углерод, кремни марганец, хром, никель и железо, дополнительно содержит азот, кальций и по крайней мере один металл из групп содержащий церий, маптй и сурьму, п слепутощем соотношении компонентов, Tvsr % /w Углерод 3,3 - 3,7 Кремний2,0 - 2.2 0,4 - 0,7 Марганец ОД - 0,4 0,1 - 1,0 Никель 0,01 - 0,05 О,О1 - О,ОЗ Кальций Од1ш металл из группы, содержащей церий, магний и сурь0,О1 - О,О5 му Железо Остальное Азот введен в чугун в качестве легирующего компонента в количестве О,01 - 0,05 вес.%, которое обеспечивает повышение твердости матрицы и повышение износостойкости. При введении его в количестве до 0,01 вес.% его влияние на структуру и свойства чугуна незначительное, а при увеличении его содержания более 0,05 вес.% снижаются пластичность и вязкость чугуна в отливках. Кальций в количестве 0,01 - 0,03 вес.% способствует повышению литейных свойств, очистке границ литого зерна, измельчению структуры и улучшению фактора формы графитных неметаллических включений. Являясь графитизируюшим элементом, он уменьшает отбел чут-уца. При концентрации до 0,01 вес.% кальций полностью не очищает границы зерен от неметаллических включений, а при увеличении его содержания более 0,03 вес. % снижаются прочностные свойства и ИЗНОСОСТОЙКОСТЬ. Введение металлов-сфероиаизаторов графитных включений из группы, содержащей церий, магний и сурьму, в количестве 0,01-0,05 вес.% повьш1ает прочностные свойства чугуна. При введении этих металлов в количестве. до 0,01 вес.% прочностные свойства повышаются незначительно, а при введении их более 0,О5 вес.% увеличивается отбел и снижаются пластические свойства. Составы предлагаемого и известного чугунов приведены в табл. L Технология получения преолагаемого чугуна следующая. Вьшлавку чугунов производят в индукционной печи. Легирование чугунов производят в плавильной печи, а модифицирование в раздаточных ковшах с использованием сфероидизирующих модификаторов и лигатур, При легировании расплавов в печи никель и ферросплавы вводят после снятия шлака при 14ОО°С. Для модифицирования полусинтетического чугуна предложенного состава использованы:комплексные лигатуры на основе никеля, содержащие вес.%: марганца 6,5, азота 5,2, кальиия 2,0, металла из группы содержащей церий, магний и сур му 3,0-3,5, углерода 2, 5 и никеля остальное;электропечной ферросилиций, содержаший, вес.%: кремния 93, хрома 0,1 кальция О,1, марганца 0,2, углерода 0,05 и железа - остальное; силикокальций, содержащий вес.%: кальция 12,7, 26, углерода 0,5 и кремния - остальное. Граничные пределы концентраций церия, мапгая или сурьмы в предложенном чугуне обеспечиваетвведение комплексной лигатуры на основе никеля в кЬличестве вес.%: 0,46 (нижний прейел), 1, 36 (среднее содержание, чугуны составов 2, 5,и 8) и 2,3 (верхний предел Дополнительное введение ферросилиция в количестве 0,08 % и силикокальция в коли 1ество от О,ОЗ до 0,О7% от веса металла обеспечивало граничные предел концентрации кальция в чугуне.

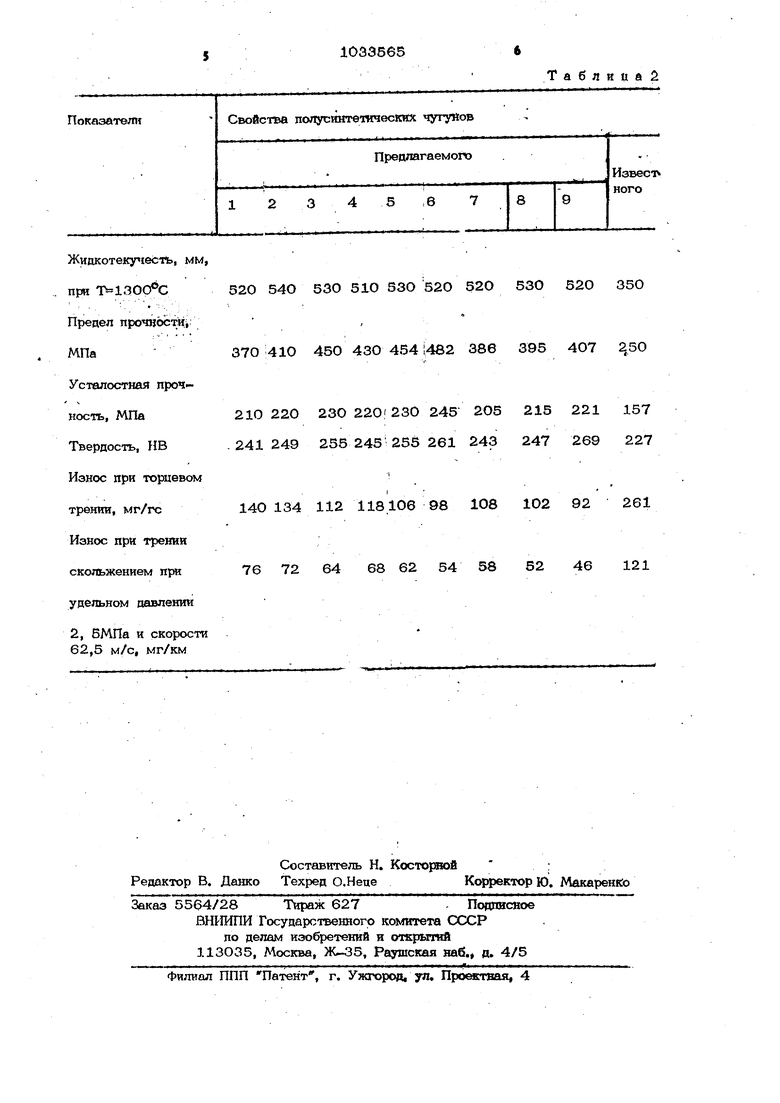

Табянов 1 Введение комплексной лигатуры, содержащей 5,2 вес.% азота, обеспечивает в чугуне концентрацию азота от 0,О1 до О,О5 вес.%. При этом усвоение азота из лигатуры в среднем составило 82,6%. Заливку чугуна производили при 1340 С. Отливали технологические пробы для сравнительного анализа свойств из чугунов известного и предложенного cocteBOB, результаты которого прквепены в табя. 2. Как видно из п{жвепешшх данных, чугуны, содержащие вес.%: азот О,О1« 0,05, кальций О,О1-О,ОЗ и металл из группы, содержащей церий, магний и сурьму, 0,01-0,05, имеют повышеш ю износостойкость и усталосткую прочность по сравнению с известным составом. Сопоставление затрат на производство чугунов базового и предложенного составов, их износостойкости, долговечности и надежности отливсж показало, что.от использования предложенного чугуна экономия составляет 11,4-16,0 руб. на 1 т годного питья. Экономический эффект от внедрения изобретения составит более 15О тыс. руб. в год.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Серый чугун | 1982 |

|

SU1068532A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1982 |

|

SU1027265A1 |

| Высокопрочный чугун | 1983 |

|

SU1122733A1 |

| Чугун | 1980 |

|

SU908906A1 |

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| ЛЕГИРОВАННЫЙ ЧУГУН | 1997 |

|

RU2122043C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

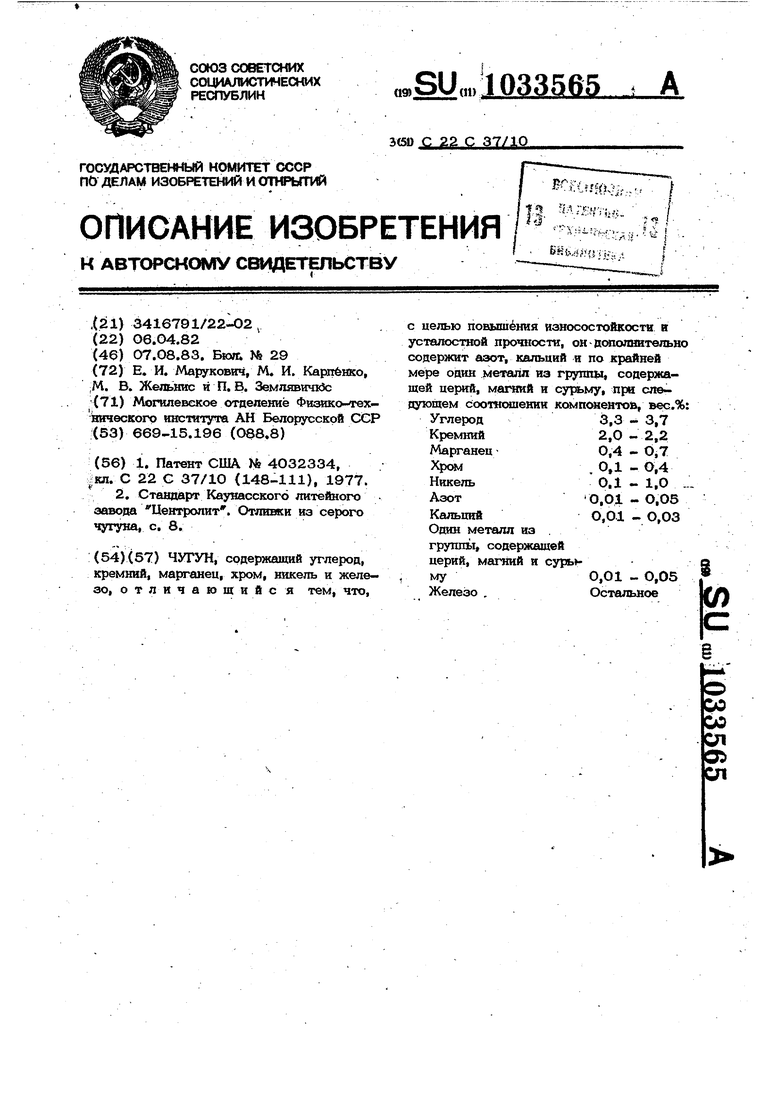

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель и железо, отличающийс я тем, что. с целью повышения износостойкости и усталостной прочности, ондсжолнительно содержит азот, кальций и по крайней мере один металл из группу, содержащей церий, магчаий и сурьму, при следующем соотношении комп жентов, вес.%: Углерод 3,3 - 3,7 Кремний 2,0 - 2,2 Марганец 0,4 - 0,7 Хром .0.1 -0,4 Никель О.1 - 1,0 Азот 0,01 - 0,05 Кальций О,О.1 - О,ОЗ Один металл из . грушп 1, содержащей церий, магний и суры0,01 - О,05 му Железо , Остальное

Жидкотеку«1есЛ, мм, при 520 54О 53О : - ,. Предел прочности;, МПа370 410 450 Усталостная прочHoctb, МПа210 22О 23О .241249 255 Твердость, НВ Износ при торцевом 140134 112 трении, мг/гс Износ при трении 76 72 64 скольжением при удельном давлении 2, 5МПа и скорости 62,5 м/с, мг/км 510 53О 520 520 53О 520 350 43О 454 1482 386 395 407 250 220 230 245 2О5 215 221 157 245255261 243 247 269 227 118106 98 108 102 92 261 68 62 54 58 52 46 121

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4032334, х;кп | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-06—Подача