(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1120030A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Чугун | 1990 |

|

SU1747529A1 |

Изобретение относится к металлургии, а именно к изысканию чугунов, предназначенных для изготовления литых мелющих тел. .

Известен чугун fl для отливки бромеплит шаровых мельниц следукздего химического состава, вес.%: Углерод 3,2-3,8 Кремний 0,81-1,25 Марганец 0,8 -2,0 Хром0,6 -1,0

Титан0,2 -0,4

Церий0,001-0,01

Теллур 0,001-0,01 Железо Остальное Наиболее близким по технической сущности и достигаемому результату к предлагаемо является чугун Г2} следующего химического состава, вёс.%:

Углерод 2,8-3,8 Кремний 1,6-2,6 Марганец 0,5 -1,0 Кальций 0,05-0,1 Бор0,01-0,05

ЖелезоОстальное

Недостатком yкaзaнныk чугунов является низкая износостойкость мелющих тел.

Цель изобретения - повышение износостойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, кальций, бор и железо, дополнительно содержит титан и редкоземельные металлы при следуквдем соотношении компонентов, вес.%: 0 Углерод 2,8 -3,7 Кремний 0,3-0,7 Марганец 0,3 -0,7 Кальций 0,005-0,01 Бор0,005-0,02

Титан0,001-0,08

5

Редкоземельиле металлы 0,001-0,05 ЖелезоОстальное

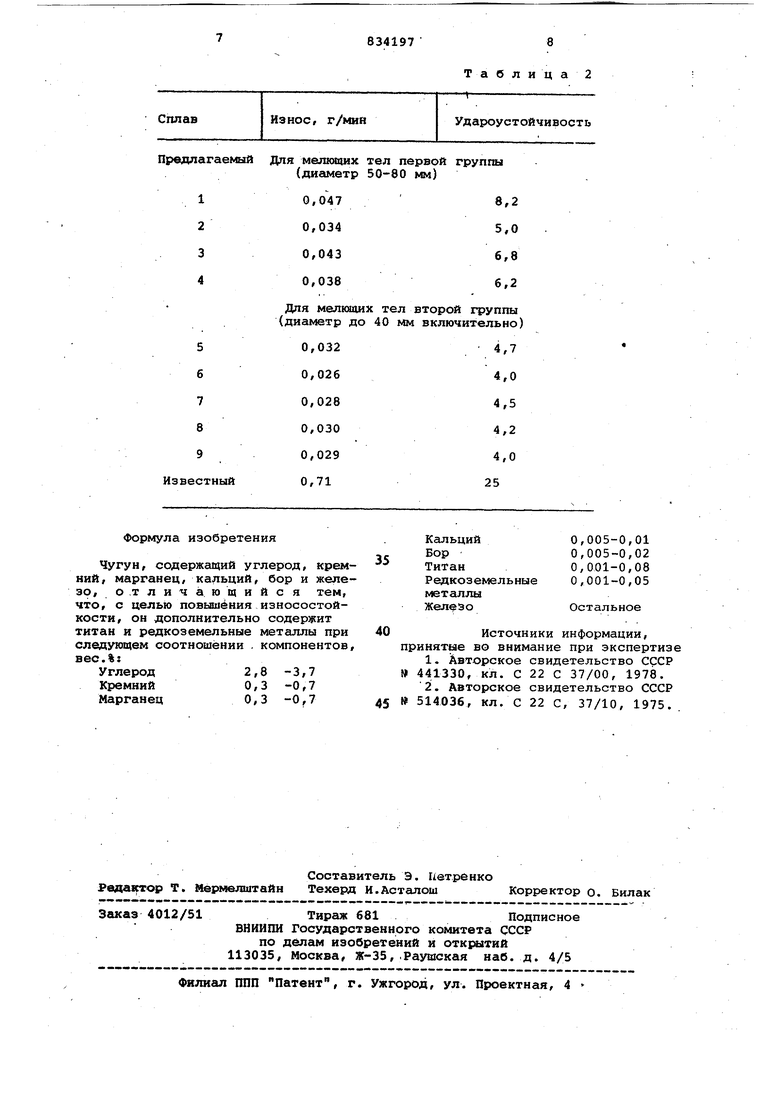

Пример. Для определения изновО Q СТОЙКОСТИ и удароустойчивости чугунных отливок из предлагаемого чугуна ртливают четыре чугуна первой группы Сдиаметр мелющих тел 50-80 «в) и пять тугунов второй группы (дис1метр мелммих 5 тел до 40 мм включительно) с граничными и оптимальными соотношениями компонентов.

Для сопоставительного анализа выплавляют чугун с известным оптимальным соотношением компонентов.

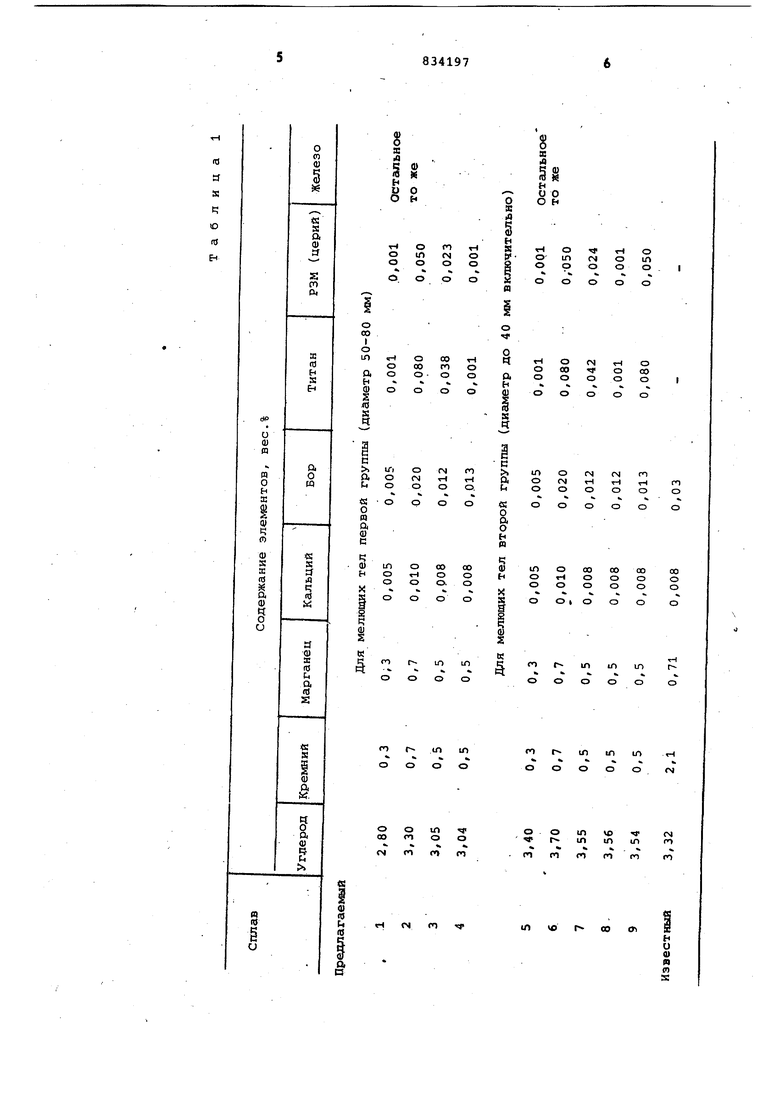

В табл. 1 представлены составы пре цтагаемого и известного чугунов.

Кёркдый сплав получают путем выплавки металла в основной индукционной печи емкостью 40 кг. В качестве шихты используют литейный чугун и стальной лом.

Для достижения заданного содержания углерода вводят литейный чугун или электродный бой в виде кусков размерами до 10 мм в печь за

5мин до выпуска металла, а за

2 мин до этого вводят ферробор в виде кусков размерами до б мм. Заданно содержание марганца и кремния достигается путем приссщки в ковш 45% ферромарганца и 75% ферросилиция, раздробленных на куски размерами до

6мм. Ферротитан, силикокальций и РЗ в виде мишметалла вводят в ковш при заполнении его металлом на одну трет

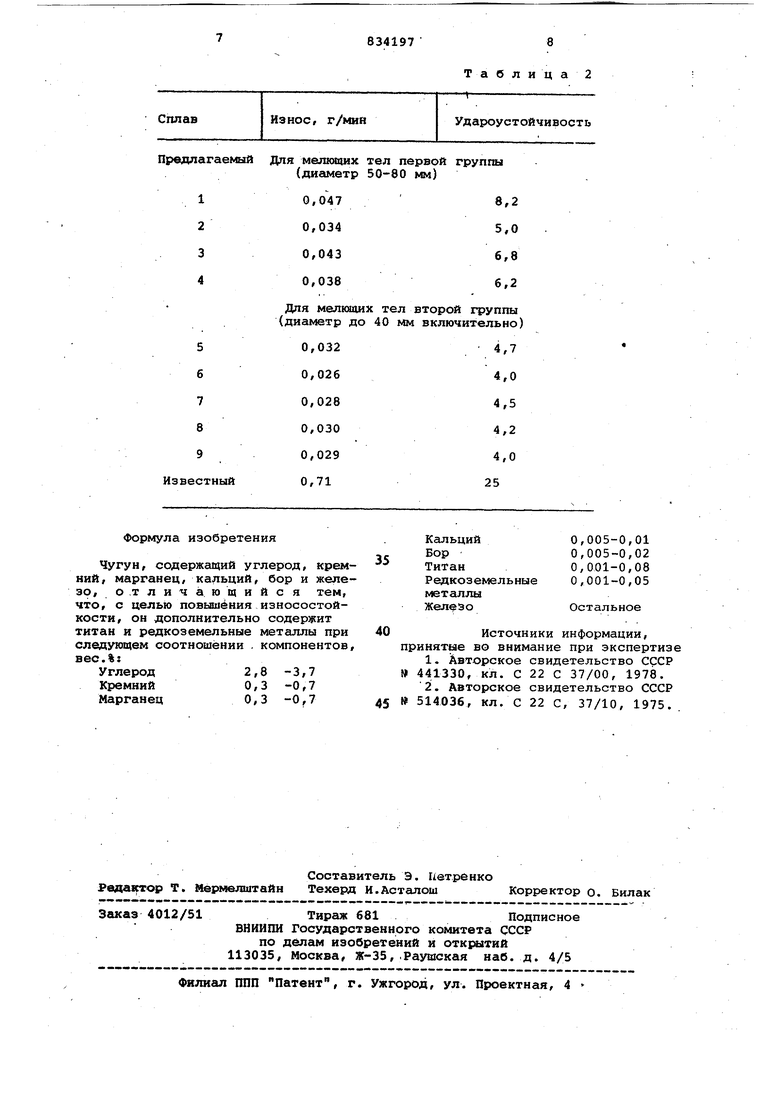

Износостойкость мелющих тел определяют на радиальных цилиндрических образцах диаметром 10 мм и длиной, равной диаметру мелющего тела. Этот метод заключается в определении износа образца при сухом трении скольжения по вращающемуся абразивному кругу на стандартной машине МИ-1М по методике, разработанной в УкрНИИМете.,

Удароустойчивость определяют по результатам испытаний на вертикальном копре по методике, также разработанной в УкрНИИМете. От каждого варианта испытывают по 10 мелющих тел.

В табл. 2 приведены результаты измерения износостойкости и удароустойчивости предлагаемого и известного чугунов.

На оснований приведенных данных можно сделать вывод о том, что предлагемый чугун в сравнении с известным обеспечивает повышение износостойкости для мелющих тел первой группы в среднем в 19,5 раз и для второй группы - в среднем в 30 раз при снижение удароустойчивости до значений, обеспечивающих отсутствие раскгипываемости мелющих тел в эксплуатации.

Износ, г/мин

Сплав

Предлагаемый Дпя мелющих тел первой группы (дис1метр 50-80 мм)

0,047 0,034 0,043 0,038

Для мелкиаих тел второй группы (диаметр до 40 мм включительно)

Таблица2

Удароустойчивость

8,2 5,0 6,8 6,2

Авторы

Даты

1981-05-30—Публикация

1979-06-23—Подача