Изобретение относится к технологи машиностроения, а именно, к химикотермической поверхностной обработке материалов с применением излучения лазера. Известен Способ поверхностного легирования с применением лазерного излучения. Производят упрочнение поверхности стали 45 при воздействии кзазистационарного излучения рубино вого лазера при плотности потока 10 5 + 10 Вт/см и продолжительности Боздействия с. Микротвердост и, следовательно, поверхностная прочность- изделий увеличивается в ре зультате такой обработки в 2 + 2,5 раза |1.. Известен также способ поверхност ного легирования, причем легирующий сплав, содержащий С,Мп, Со, Сг, Nb N i , Mo , наносится на поверхность Обработки в виде слоя микропорошка со связкой 2. Существенным недостатком известного способа являются значительные потери легирующего порошка, посколь ку из-за плохого термического контакта с основой происходит его пере грев, сопровозкдающийся взрывным испарением и разбрасыванием части порошка.Это также приводит к неодно- , родности физико-ме.ханических свойств после упрочнения на различных участках поверхности. Кроме того, недостатком является также необходимость применения в данном способе связки, удаляемой при лазерном нагреве путем испарения. Последнее уве- . личивает энергетические затраты способа и снижает эффективность лазерного нагрева, т.е. в итоге уменьшается глубина упрочненного слоя и степень упрочнения. Цель изобретения - сокращение времени обработки и повышение прочностных характеристик обрабатываемах. изделий, расширение технологических возможностей, главным-образом, путем увеличения номенклатуры применяемых легирующих веществ. поставленная цель достигается тем, что легирующее вещество наносят в виде покрытия испарением и конденсацией в вакууме. Вакуумные конденсационные покрытия обладают исключительно высокой адгезией к основе, причем зона поверхностного контакта характеризуется полным отсутствием пор, окисных пленок и иных включений, наличие .

которых увеличивает граничное тепловое сопротивление. Поэтому в таких системах на границе не наблюдается заметный температурный градиент, что способствует равномерному .прогреву лучом лазера как покрытия, так и прилегающей к нему основы. Испарение и конденсация в вакууме дает возможность получения вакуумных покрытий практически из любых металлов, сплавов и соединений с весьма высокой производительностью, достигающей нескольких сотен граммов испаряемого вещества в минуту. Коэффициент отражения излучения поверхностновакуумных покрытий может быть сделан весьма малым (за счет формирования покрытия при наклонном падении конденсирующего парового потока), что позволяет осуществлять лазерный нагрев с эффективностью 90-95%.

Пример. На поверхность железа типа ЛРМРСО наносят покрытие из .хрома испарением и конденсацией в вакууме 10 мм рт.ст. Толщина покрытия 55 мкм, температура стальной основы при конденсации 450С.

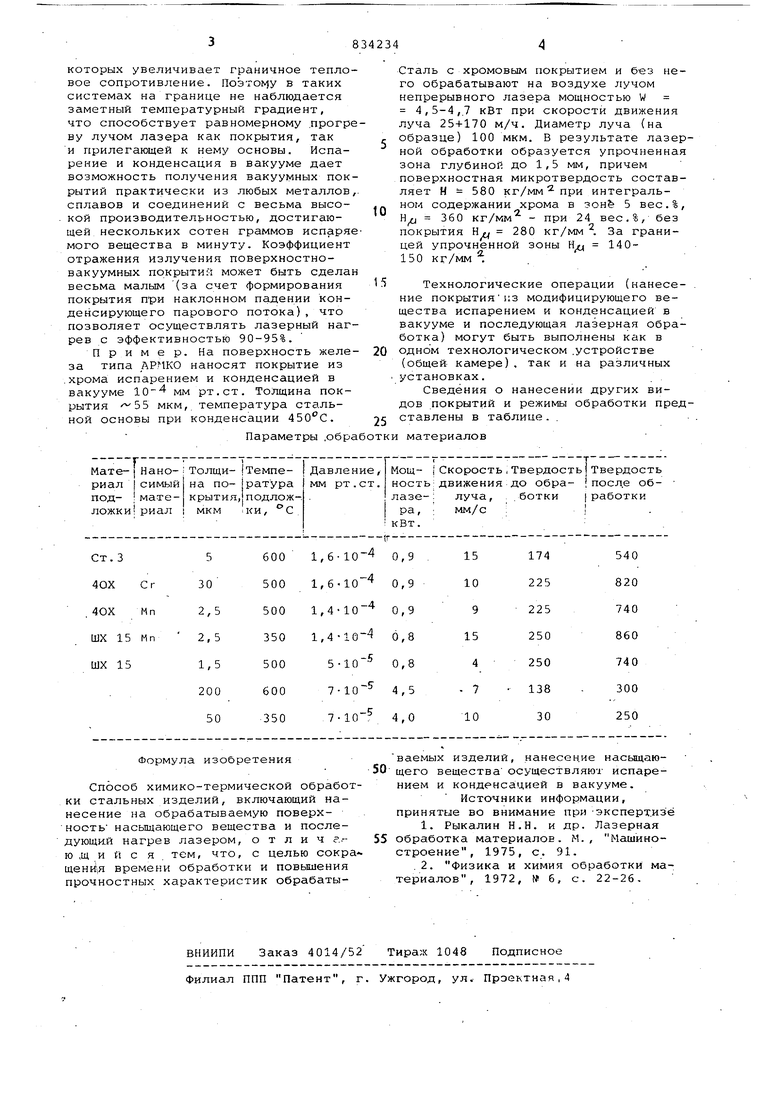

Параметры .обработки материалов

Сталь с хромовым покрытием и без него обрабатывают на воздухе лучом непрерывного лазера мощностью W 4,5-4,.7 кВт при скорости движения луча 25+170 м/ч. Диаметр луча (на образце) 100 мкм. В результате лазерной обработки образуется упрочненная зона глубиной до 1,5 мм, причем поверхностная микротвердость составляет Н 580 кг/мм при интегральном содержании хрома в зоне 5 вес.%, Н 360 кг/мм - при 24 вес.%, без покрытия Hff 280 кг/мм Я За границей упрочненной зоны И 140150 кг/мм .

Технологические операции (нанесение покрытияиз модифицирующего вещества испарением и конденсацией в вакууме и последующая лазерная обработка) могут быть выполнены как в одном технологическом .устройстве (общей камере). так и на различных установках.

Сведения о нанесении других видов покрытий и режимы обработки представлены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного легирования поверхности металла | 1988 |

|

SU1557193A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ лазерной химико-термической обработки | 1988 |

|

SU1617048A1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| Способ обработки материалов | 1982 |

|

SU1055784A1 |

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| Способ комбинированного лазерного упрочнения стальных деталей | 1989 |

|

SU1710595A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

Авторы

Даты

1981-05-30—Публикация

1979-02-26—Подача