4i

О СО

со

CQ

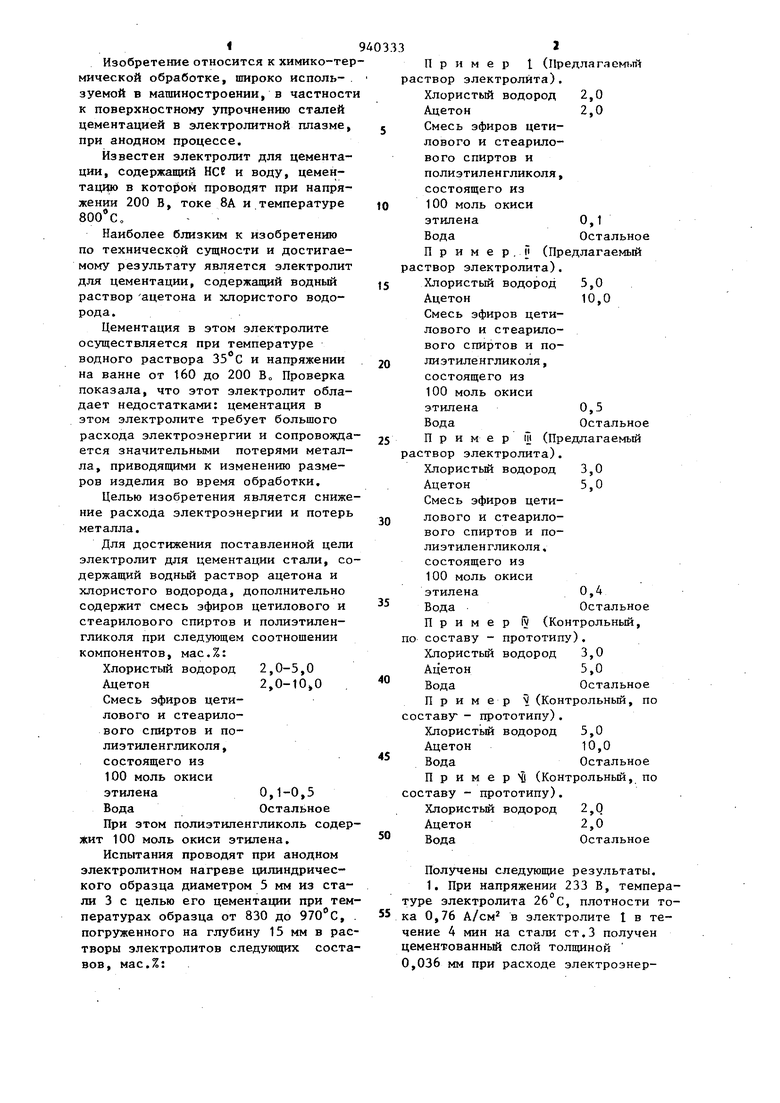

Изобретение относится к химико-термической обработке, широко используемой в машиностроении, в частност к поверхностному упрочнению сталей цементацией в электролитной плазме, при анодном процессе.

Известен электролит для цементации, содержащий Нсг и воду, цементацию в кото(он проводят при напряжении 200 В, токе 8А и температуре , Наиболее близким к изобретению по технической сущности и достигаемому результату является электролит для цементации, содержащий водный раствор ацетона и хлористого водорода.

Цементация в этом электролите осуществляется при температуре водного раствора 35 С и напряжении на ванне от 160 до 200 В Проверка показала, что этот электролит обладает недостатками: цементация в этом электролите требует большого расхода электроэнергии и сопровождается значительными потерями металла, приводящими к изменению размеров изделия во время обработки.

Целью изобретения является снижение расхода электроэнергии и потерь металла.

Для достижения поставленной цели электролит для цементации стали, содержащий водный раствор ацетона и хлористого водорода, дополнительно содержит смесь эфиров цетилового и стеарилового спиртов и полиэтиленгликоля при следующем соотношении компонентов, мас.%:

Хлористый водород 2,0-5,0 Ацетон2,0-10,0

Смесь эфиров цетилового и стеарилового спиртов и полиэтиленгликоля, состоящего из 100 моль окиси этилена0,1-0,5

ВодаОстальное

При этом полиэтиленгликоль содержит 100 моль окиси этилена.

Испытания проводят при анодном электролитном нагреве цилиндрического образца диаметром 5 мм из стали 3 с целью его цементации при температурах образца от 830 до , погруженного на глубину 15 мм в растворы электролитов следующих составов, мас.%:

Пример 1 (Предлаглемт.пЧ раствор электролита).

Хлористый водород 2,0 Ацетон2,0

Смесь эфиров цетилового и стеарилового спиртов и полиэтиленгликоля, состоящего из

100 моль окиси

этилена0,1

ВодаОстальное

П р и м е р . п (Предлагаемый раствор электролита).

Хлористый водород 5,0 Ацетон10,0

Смесь эфиров цетилового и стеарилового спиртов и по0 яиэтиленгликоля, состоящего из 100 моль окиси этилена0,5

ВодаОстальное

5 Пример 1Н (Предлагаемый раствор электролита).

Хлористьй водород 3,0 Ацетон5,0

Смесь эфиров цети0 лового и стеарилового спиртов и полиэтиленгликоля . состоящего из 100 моль окиси этилена0,4

ВодаОстальное

Пример iv (Контрольный, по составу - прототипу). Хлористьй водород 3,0 Ацетон5,0

ВодаОстальное

Пример V (Контрольный, по составу - прототипу).

Хлористьй водород 5,0 Ацетон10,0

ВодаОстальное

Пример (Контрольньй, по составу - прототипу).

Хлористьй водород 2,0 Ацетон2,0

ВодаОстальное

Получены следующие результаты. 1. При напряжении 233 В, температуре электролита 26°С, плотности тока 0,76 А/см в электролите 1 в течение 4 мин на стали ст.З получен цементованньй слой толщиной 0,036 мм при расходе электроэнергни 0,030 кВт/ч и потерях металла 45 мг.

2.При напряжении 237 В, температуре электролита 26 С, плотности тока 1,04 А/см в электролите Q

в течение 4 мин на стали ст.З получен цементованный слой толщиной 0,065 мм при расходе электроэнергии 0,041 кВт/ч и потерях металла 49 мг.

3.При напряжении 241 В, температуре электролита , плотности тока 0,77 А/см в электролите № в течение 4 мин на стали ст.З получен цементованный слой толщиной 0,070 мм при расходе электроэнергии-.

0,031 кВт/ч и потерях металла 62 мг.

4.При напряжении 236 В , температуре электролита , при плотности анодного тока 1,78 А/см в электролите W в течение 4 мин анодного электроплазменного нагрева на стали ст.З получен цементованный слой толщиной 0,075 мм при расходе электроэнергии за время обработки 0,070 кВт/ч и потерях металла 74 мг,

5.При напряжении 238 В, температуре электролита , при плотности тока 1,24 А/см в электролите v в течение 4 мин на стали ст.З получен цементованный слой толщиной 0,065 мм при расходе электроэнергии

0,049 кВт/ч и потерях металла 65 мг.

40333

6. При напряжении 230 В, температуре электролита , плотности тока 1,52 А/см в электролите vj в течение 4 мин на стали ст.З получен

5 цементованньй слой толщиной 0,030 мм при расходе электроэнергии 0,058 кВт/ч и потерях металла 76 мг.

Сравнение приведенных данных показьгоает, что получение цементованtO ного слоя равной толщины по предлагаемому составу требует меньшего расхода электроэнергии и приводит к меньшим потерям металла, чем по состёву-прототипу, меньшей плотности анодного тока, и следовательно, меньшим расходам на охлаждение электролита. Снижение расхода электроэнергии при введении в электролит смеси эфиров цетялового и стеарило20 вого спиртов и полиэтиленгликоля, состоящего из 100 моль окиси этилена, имеет место всегда, независимо от типа процесса химико-термической обработки. Предлагаемый электролит

25 .для цементации стали при анодном

процессе в электролитах обеспечивает по сравнению с существукщими составами значительное снижение расхода электроэнергии; уменьшение потерь

30 металла и, следовательно, меньшее изменение размеров изделия при обработке снижение анодной плотности тока, а также уменьшение расходов на охлаждение электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-(2'-ГИДРОКСИ-5'-МЕТИЛФЕНИЛ)-БЕНЗОТРИАЗОЛА | 1993 |

|

RU2076865C1 |

| Способ получения , -диалкил -с1 -с3-тетрагидро-4,4-бипиридила | 1978 |

|

SU843741A3 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| Электролизер | 1980 |

|

SU1665878A3 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ В ЭЛЕКТРОЛИТЕ | 1997 |

|

RU2104338C1 |

| ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ МЕДНО-НИКЕЛЕВОГО СПЛАВА. | 2015 |

|

RU2666391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ КИСЛОТ ФОСФОРА | 2001 |

|

RU2199545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

1. ЭЛЕКТРОЛИТ ДЛЯ ЦЕМЕНТАЦИИ СТАЛИ, содержащий водный раствор ацетона и хлористого водорода. отличающийся тем, что, с целью снижения расхода электроэнергии и потерь металла, электролит дополнительно содержит смесь эфиров цетилового и стеарилового спиртов и полиэтиленгликоля при следуницем соотношении компонентой, мае.%: Хлористый водород 2,0-5,0 Ацетон2,0-10,0 Смесь эфиров цетилового и стеарилового спиртов и полиэтиленгликоля 0,1-0,5 ВодаОстальное 2. Электролит по nd, о т л и чающийся тем, что полиэти(Л ленгликоль содержит 100 моль окиси этилена.

| Металлургия, 1968, № 12, 12И808 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| металлов | |||

Авторы

Даты

1985-12-23—Публикация

1980-12-17—Подача