(54) СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ЗАДИРОВ НА СОПРЯГАЕМЫХ ПОВЕРХНОСТЯХ СОЕДИНЕНИЙ С НАТЯГОМ

где D - номинальный диаметр сопрягаемых поверхностей;

qq - усредненная величина радиального контактного давления,

Работу, выполняемую при запрессовке сопрягаемых деталей с натягом, определяют, например, по диаграмме запрессовки (по площади под кривой изменения силы запрессовки Р, ограниченной осью абсцисс, направленной вдоль оси запрессовки, и ординатой при выбранном значении абсциссы):

(х) х, где А - работа запрессовки;

Р - сила запрессовки;

X - выбранное значение абсциссы.

Полученное значение работы делят на коэффициент трения f и получают работу Л , выполненную при радиальной упругой пластической деформации сопрягаемых деталей, т.е. при накоплении энергии W. Часть работы при запрессовке идет на осевую деформацию поверхностного слоя материала сопрягаемых поверхностей перед кромками торцов (К).

Для соединений деталей с натягом разность.

А -Wj-K

есть величина примерно постоянная.

Если .при запрессовке соединения на его сопрягаемых поверхностях появляются задиры, то на их образование расходуется дополнительная работа, изменяющая величину К. По изменению величины К определяют наличие и величину задиров. ,

При применении способа определения наличия задиров на сопрягаемых поверхностях соединге,ний с натягом на основе ста-, тистического материала определяют среднее арифметическое значение К и его отклонеНИИ R(l() для изделий без задиров, т.е. задаются номинальной величиной контролируемого параметра К и его отклонениями.

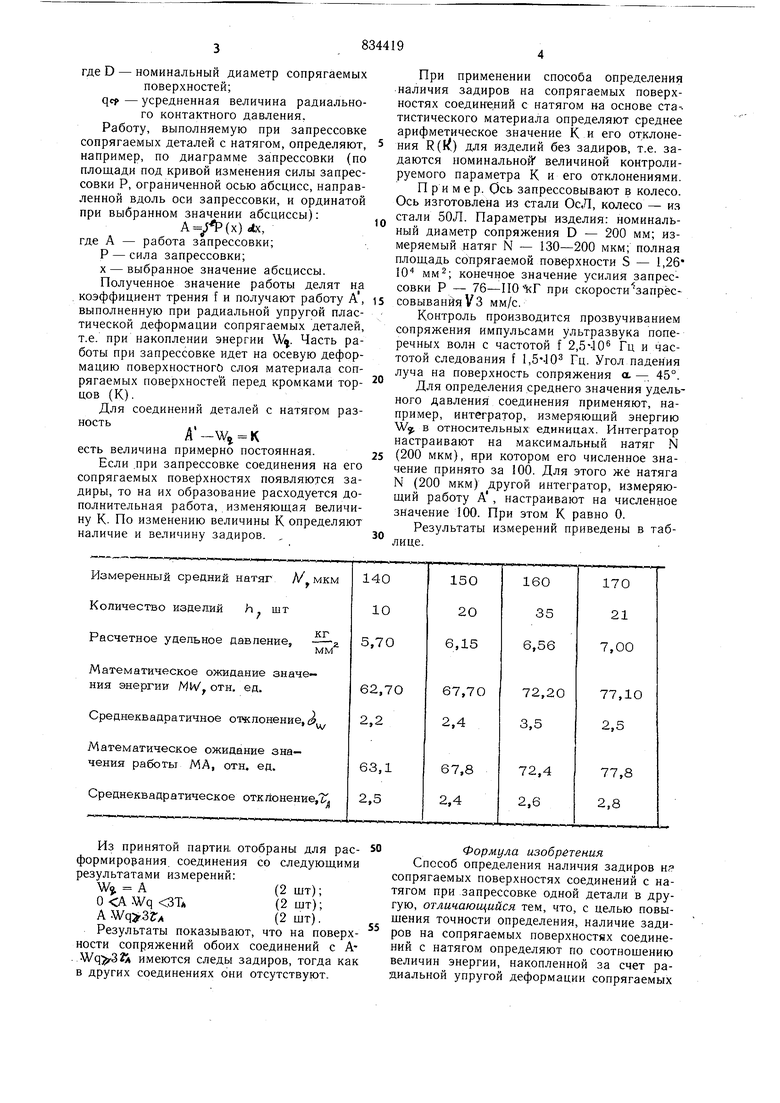

Пример. Ось запрессовывают в колесо. Ось изготовлена из стали ОсЛ, колесо - из стали 50Л. Параметры изделия: номинальный диаметр сопряжения D - 200 мм; измеряемый натяг N - 130-200 мкм; полная площадь сопрягаемой поверхности S - 1,26 10 конечное значение усилия запрессовки Р - 76-ПО Г при скорости апрёссовыванйяУЗ мм/с.

Контроль производится прозвучиванием сопряжения импульсами ультразвука поперечных вол« с частотой f 2,5--10 Гц и частотой следования f 1,5-10 Гц. Угол падения луча на поверхность сопряжения а - 45°.

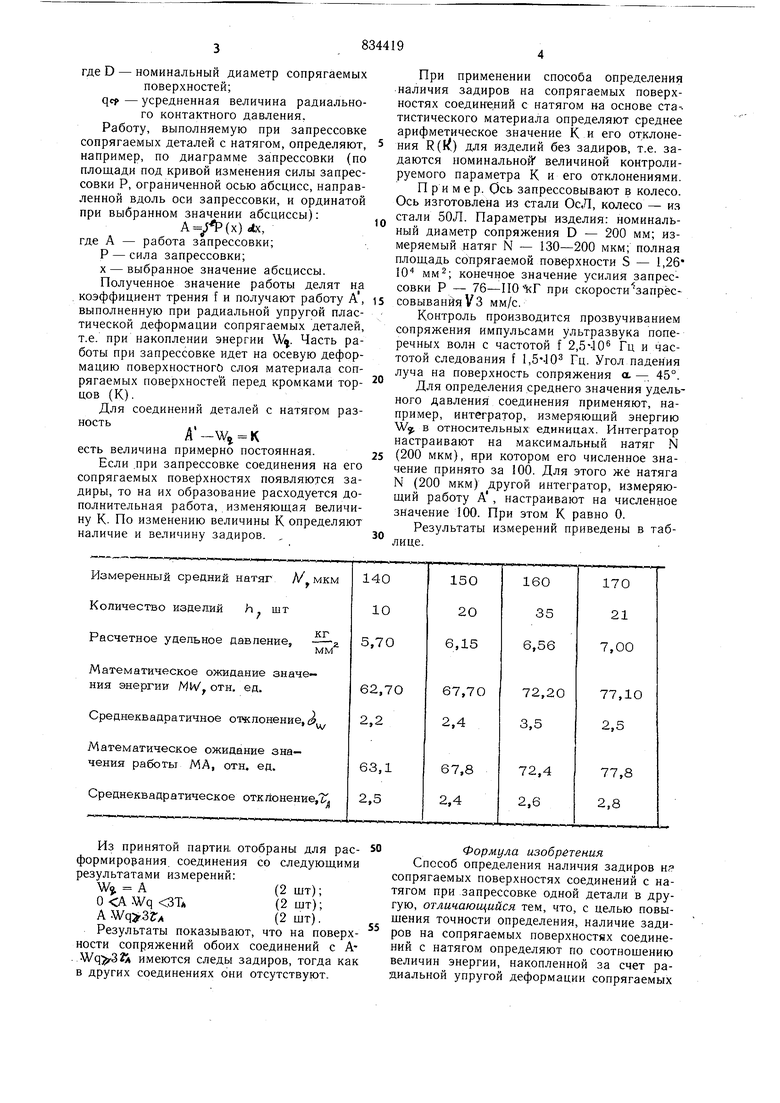

Для определения среднего значения удельного давления соединения применяют, например, интегратор, измеряющий энергию Wy в относительных единицах. Интегратор настраивают на максимальный натяг N (200 мкм), нри котором его численное значение принято за 100. Для этого же натяга N (200 мкм) другой интегратор, измеряющий работу А , настраивают на численное значение 100. При этом К равно 0.

Результаты измерений приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 1994 |

|

RU2102215C1 |

Из принятой партии, отобраны для расформирорания соединения со следующими результатами измерений:

W А(2 щт);

О :А Wq ЗЪ(2 щт);

А (2 щт).

Результаты показывают, что на поверхности сопряжений обоих соединений с А. имеются следы задиров, тогда как в других соединениях они отсутствуют.

Формула изобретения Способ определения наличия задиров н сопрягаемых поверхностях соединений с натягом при запрессовке одной детали в другую, отличающийся тем, что, с целью повыщения точности определения, наличие задиров на сопрягаемых поверхностях соединений с натягом определяют по соотнощению величин энергии, накопленной за счет радиальной упругой деформации сопрягаемых

58344194

деталей при запрессовке, и совершенной приI. Безценный В. И.,,Петров В. А., Сахаэтом работы.ров М. Б., Туровцев В. И. Ремонт вагонов

Источникн информации,на заводах. М., Трансжелдориздат, 1961,

принятые во внимание при экспертизес. 36.

Авторы

Даты

1981-05-30—Публикация

1979-07-17—Подача