Изобретение относится к области горячей обработки металлов давленябм, а именно ,к .конструкций у.ст(рой.ств дл.я изотермической 01бъемной .штаМ.иовйИ высокопрочлых и малопластичиых .материалов.

Известно устройство для изотермической штамповки, содержащее 1верхнюю .и нижнюю 1ПЛ1Иты со смонт1И,рова:нны.ми на них инструментальными (блоками и снабженное нагревательными элементами, а также теплозащиТ|НЫ:МИ .кожухами, образующими ири рабочем ходе герметичное рабочее прост.раиство (1.

Недостатко.м его является повышенный расход элект1роэнер ГЛ1и /и недостаточная производительность, Обусловленная длительиым временем нагрева до рабочих температур.

Целью изобретения является снижение эиергозат.рат и повышение .производительности за счет дополнительного тепловыделения при сжатии атмосферы рабочего .пространства во время рабочего хода.

Поставленная цель достигается тем, что устройство для изотермической штамповки, содержащее верхнюю и нижнюю плиты со смонтированными на них иист1рументальньши блоками и .она1бженн.ое нагревательяым-и элемента.ми, а также теплозащитными .кожухаМИ, Образущими -при рабочем хо.де герметичное ра1бочее .пространство, снабжено компенсационной камерой с подпруншненным поршнем, сообщенной с рабо чи.м Пчространство.м устройства. Для регулирования давления подпружиненный поршень снабжен регулятюром величины хода.

При движении ползуна пресса ,в«1из в герметичном ра..бочем пространстве устройства происходит Сжатие атмосферы по адиа:батическому процессу.

Это позволяет осуществлять предварительный нагрев устройства с помощью электронагревателей на более низкую температуру, повышая ее за период рабочего

хода пресса до требуемых значений.

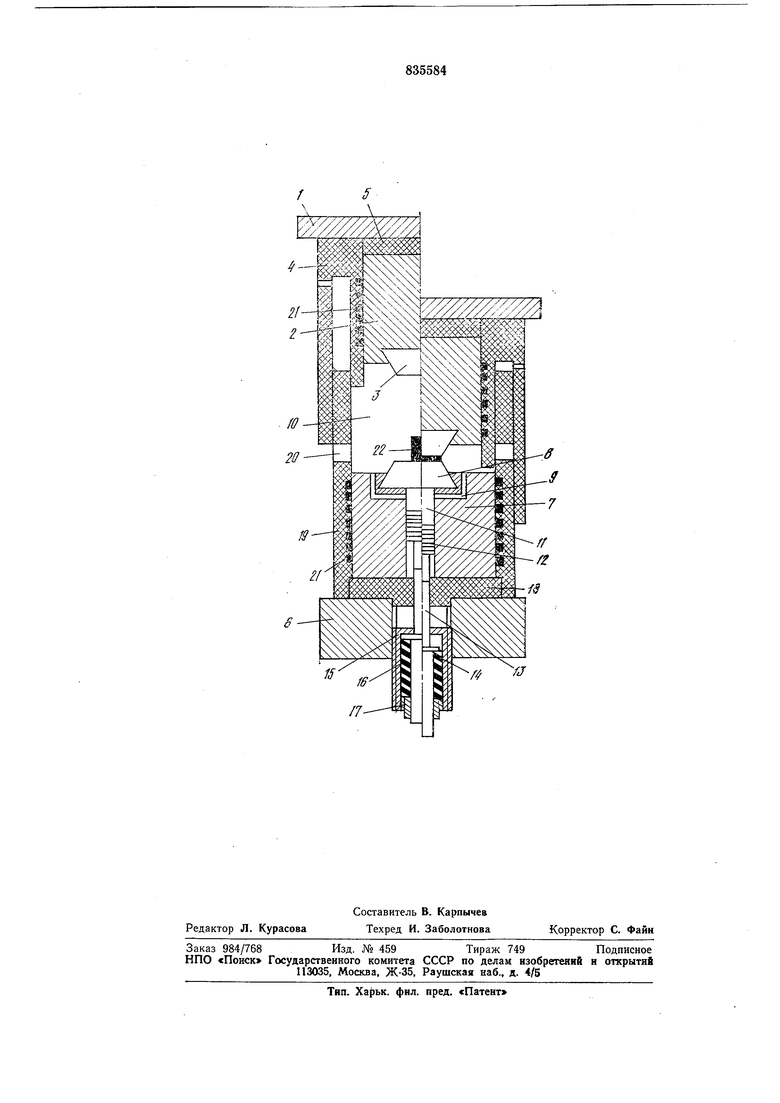

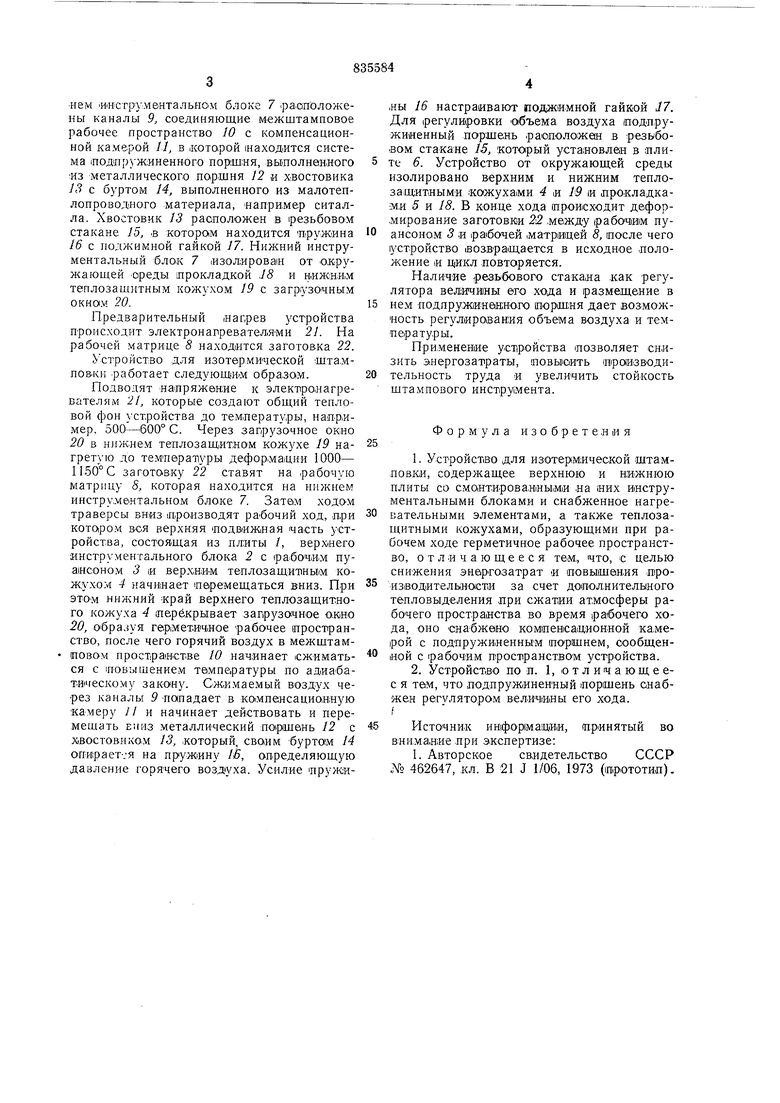

На чертеже изображено продольное сечейие устройства для изотер.мической штамповки (слева в Овоем первоначальном положении, справа в конечнО|М).

Устройство для изотермической штамповки состоит из верхней подвижной части, содержащей плиту 1, к которой прикреплен верхний инструментальный блок 2 с рабочим иуансоном 3. Верхний инструментальный блок 2 изолирован от окружающей среды верхним теплозащитным кожухо1М 4 и проставкой 5. Нижняя неподвижная часть устройства установлена на плите 6, на которой стоит нижний ияструментальный блок 7 с рабочей матрицей 8. В ниж-нем «.исгрументальном блоке 7 .ра-аположены каналы 9, соединяющие Мбжштамповое рабочее пространство W с компенсационной камерой //, в «отарой находится система (Подпружиненного поршия, выполненлого из металлического поршня 12 и хвостовика 13 с буртом 14, выполненного из малотеплопроводного материала, «апример ситалла. Хвостовик 13 расположен в резьбово м стакане 15, .в котором находится таружина 16 с по; жимной гайкой 17. Нижний инструментальный блок 7 гизол:ирова1н от окружающей ореды прокладкой .18 и нилсним теплозащитным кожухом 19 с загрузочным окном 20.

Предварительный гнаг,рев устройства происходит электроналревател.ЯМИ 21. На рабоч.ей матрице 8 находится заготов.ка 22.

Устройство для изотермической шта.мП08.КИ .работает следуюЩ|И м образом.

Подводят напряжение к электронагревателям 21, которые создают общий тепловой фон устройства до температуры, например, С. Через загрузочное окно 20 в ннжнем теплозащитном кожухе 19 нагрет)1о до температ1уры дефор|Ма1Ции 1000- 1150°С заготовку 22 ставят на рабочую матрицу S, которая находится на нижнем инструментальном блО:Ке 7. Затем ходом траверсы вниз производят ра бочий ход, п.ри котором вся верхняя подвижная часть устройства, состоящая из пл:иты /, верхнего инструментального блока 2 с рабочим пуансоном 3 и верхним теплозащитным кожухом 4 начинает перемещаться вниз. При этОМ нижний -край верхнего теплозащитного кожуха 4 перекрывает загрузочное о.кно 20, образуя гер|Мет.ичное рабочее пространство, после чего горячий воздух в межщтамП08ОМ пространстве 10 начинает сжиматься с повышением температуры по адиа-батИ1ческому закону. С|Ж,имаемый воздух через каналы 9 попадает в компенсационную камеру //и начинает действовать и переметать Еии.з металлический noipoueHb 12 с XiBOCTOBHKOM 13, который, своим буртом 14 опирает-:я на пружину 16, определяющую давление горячего воздуха. Усилие пружи,ны 16 настраивают поджимной гайкой Л7. Для регулиров,ки объема воздуха иодпружиненный поршень расположен в резьбовом стакане 15, который установлен в плите 6. Устройство от окружающей среды изолировано верхним и нижним теплозащитными «ожухами 4 л 19 и прокладками 5 и 18. В конце хода происходит деформирование заготовки 22 между (рабочим пуансоном 3 и ра бочей матрицей 8, после чего устройство возвращается в исходное положение 1И цикл повторяется.

Наличие резьбового стакана как регулятора вел;ичи1ны его хода и размещение в

нем подпружинен;но.го поршня дает возможность регулйро.вания объема воздуха и температуры.

Применение устройства позволяет снизить энергозатраты, повысить праизводительность труда и увеличить стойкость штампового инструмента.

Формула изобретения

1.Устройство для изотермической штамповки, содержащее верхнюю и нижнюю плиты со смонтированными на них инструментальными блоками и снабженное нагренательными элементами, а также теплозащитными кожухами, образующими при рабочем ходе герметичное рабочее пространство, отличающееся тем, что, с целью снижения энергозатрат и повышения производительности за счет дополнительного тепловыделения при сжатии атмосферы рабочего пространства во время pai6o4ero хода, оно снабжено компенсационной камерой с подпружиненным поршнем, сообщенной с рабочим пространством устройства.

2.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что подпружиненный поршень снабжен регулятором величины его хода.

Источник информащии, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР „YO 462647, кл. В 21 J 1/06, 1973 (прототип).

У

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячего деформирования | 1973 |

|

SU462647A2 |

| Штамп для горячего деформирования металлов | 1985 |

|

SU1248713A2 |

| Штамп для изотермической штамповки | 1977 |

|

SU642063A1 |

| Штамп для горячей изотермической штамповки | 1979 |

|

SU871984A1 |

| Штамп для изотермического деформирования | 1977 |

|

SU858998A1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2475329C1 |

| АМОРТИЗАТОР С ПОВЫШЕННОЙ ДИССИПАТИВНОЙ СПОСОБНОСТЬЮ И ПРАКТИЧЕСКИ БЕЗ МАСЛА | 2011 |

|

RU2547023C2 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-09—Подача