расходуется дорогостоящий сплав, алмазные круги и рабочее время.

Недостаток известного способа становится еще более заметным при изготовлении изделий с глухим отверстием. Верхняя часть заготовки при спекании раньше обхватывает оправку, чем нижняя, после чего оправка препятствует усадке заготовки по высоте, что приводит к разрывам и трещинам.

Целью изобретения является повышение качества изделий за счет исключения искажения формы и снижение лотерь твердого сплава.

Это достигается тем, что в способе, включающем установку спрессованной заготовки на поддон, помещение оправки из термостойкого материала в полость заготовки с зазором по диаметру и последующий нагрев до температуры спекания, в качестве оправки используют щаблон с буртом на одном из его концов и помещение оправки в полость осуществляют путем ее подвешивания на верхнем торце заготовки посредством бурта с образованием зазора между оправкой и поддоном, равным усадке изделия по высоте.

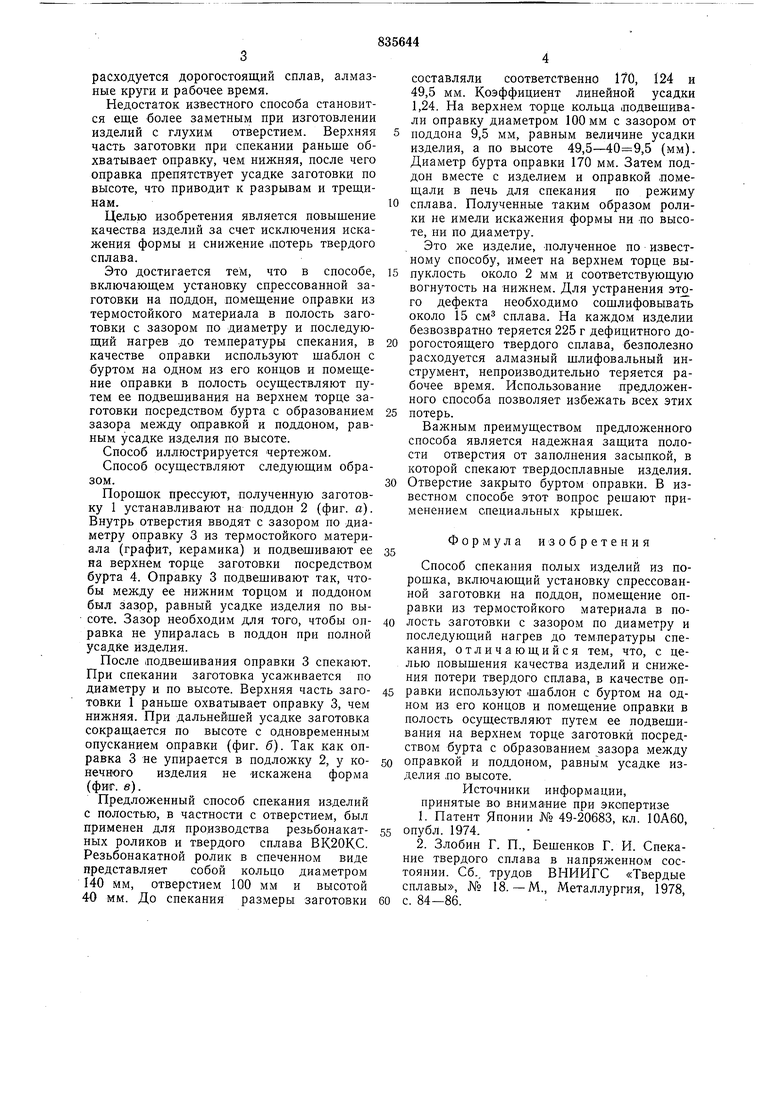

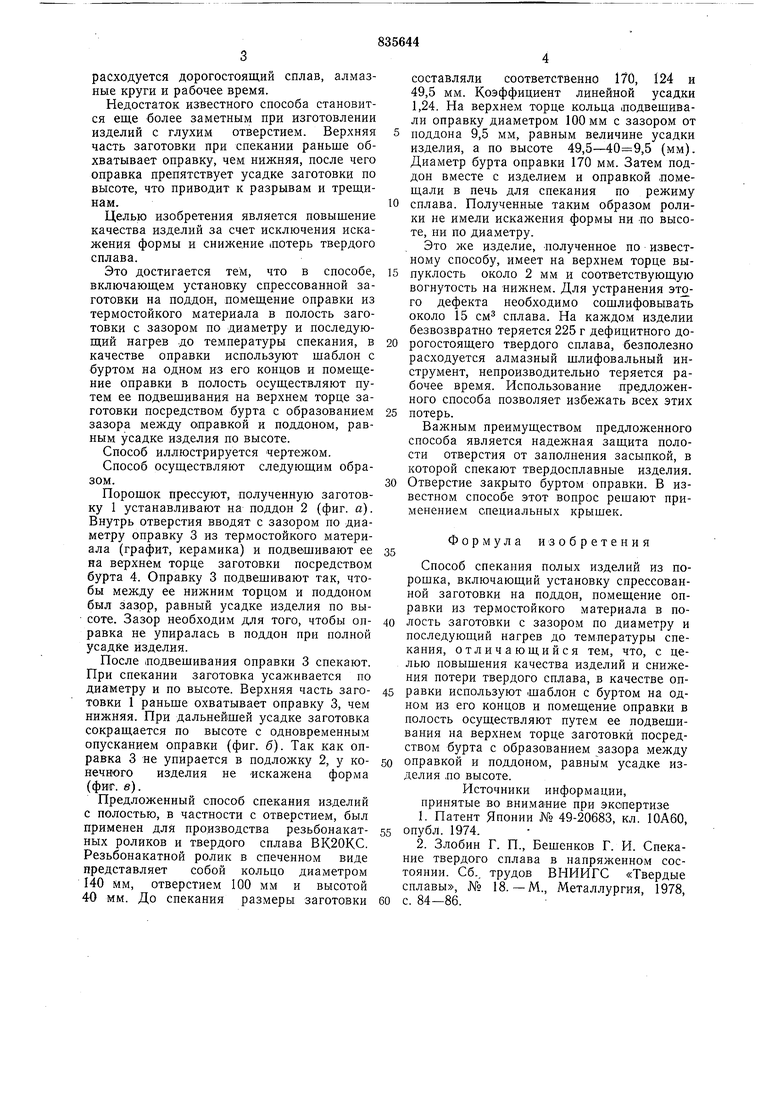

Способ иллюстрируется чертежом.

Способ осуществляют следующим образом.

Порошок прессуют, полученную заготовку 1 устанавливают на поддон 2 (фиг. а). Внутрь отверстия вводят с зазором по диаметру оправку 3 из термостойкого материала (графит, керамика) и подвешивают ее на верхнем торце заготовки посредством бурта 4. Оправку 3 подвешивают так, чтобы между ее нижним торцом и поддоном был зазор, равный усадке изделия по высоте. Зазор необходим для того, чтобы оправка не упиралась в поддон при полной усадке изделия.

После подвешивания оправки 3 спекают. При спекании заготовка усаживается по диаметру и по высоте. Верхняя часть заготовки 1 раньше охватывает оправку 3, чем нижняя. При дальнейшей усадке заготовка сокращается по высоте с одновременным опусканием оправки (фиг. б). Так как оправка 3 не упирается в подложку 2, у конечного изделия не -искажена форма (фиг. в).

Предложенный способ спекания изделий с полостью, в частности с отверстием, был применен для производства резьбонакатных роликов и твердого сплава ВК20КС. Резьбонакатной ролик в спеченном виде представляет собой кольцо диаметром НО мм, отверстием 100 мм и высотой 40 мм. До спекания размеры заготовки

составляли соответственно 170, 124 и 49,5 мм. Коэффициент линейной усадки 1,24. На верхнем торце кольца лодвешивали оправку диаметром 100мм с зазором от ноддона 9,5 мм, равным величине усадки изделия, а по высоте 49,,5 (мм). Диаметр бурта оправки 170 мм. Затем поддон вместе с изделием и оправкой .помещали в печь для спекания по режиму

сплава. Полученные таким образом ролики не имели искажения формы ни -по высоте, ни по диаметру.

Это же изделие, полученное по известному способу, имеет на верхнем торце выпуклость около 2 мм и соответствующую вогнутость иа нижнем. Для устранения дефекта необходимо сошлифовывать около 15 см сплава. На каждом изделии безвозвратно теряется 225 г дефицитного дорогостоящего твердого сплава, безполезно расходуется алмазный шлифовальный инструмент, непроизводительно теряется рабочее время. Использование предложенного способа позволяет избежать всех этих

потерь.

Важным преимуществом предложенного способа является надежная защита полости отверстия от заполнения засыпкой, в которой спекают твердосплавные изделия.

Отверстие закрыто буртом оправки. В известном способе этот вопрос решают применением специальных крышек.

Формула изобретения

Способ спекания полых изделий из порошка, включающий установку спрессованной заготовки на поддон, помещение оправки из термостойкого материала в полость заготовки с зазором по диаметру и последующий нагрев до температуры спекания, отличающийся тем, что, с целью повышения качества изделий и снижения потери твердого сплава, в качестве оправки используют шаблон с буртом на одном из его концов и помещение оправки в полость осуществляют путем ее подвешивания на верхнем торце заготовки посредством бурта с образованием зазора между

оправкой и поддоном, равным усадке изделия .по высоте.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 49-20683, кл. 10А60, опубл. 1974.

2.Злобин Г. П., Бешенков Г. И. Спекание твердого сплава в напряженном состоянии. Сб., трудов ВНИИГС «Твердые сплавы, № 18.-М., Металлургия, 1978,

с. 84-86.

i

wvv fv- wntvo.vif icvyioncio,

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для спекания длинномерных тонкостенных изделий из порошковых материалов | 1985 |

|

SU1271656A1 |

| Приспособление для спекания изделий из порошковых твердых сплавов | 1987 |

|

SU1482766A1 |

| Приспособление для спекания изделий из порошковых материалов | 1988 |

|

SU1555056A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Способ изготовления алмазных поликристаллических заготовок для волок | 1989 |

|

SU1691353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-09—Подача