тях клина и секторов, загружают в печь. При повышении температуры происходит одновременная усадка спрессованного изделия и цилиндра 4, в результате уменьшения высоты последнего клин под действием груза 6 перемещается в вертикальном направлении. Зазор,возникающий между цилиндром 4 и секторами 2, ликвидируется за счет перемещения секторов в горигоризонтальном направлении в результате скольжения последних по конической поверхности подставки 3 под действием груза 5 и сил сжатия при усадке спекаемого изделия.Спеченные с помо1цью описываемого приспособления изделия имеют высокую геометрическую и размерную точность в результате поддержания в процессе спекания равномерной усадки в горизонтальном направлении. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для спекания изделий из порошковых твердых сплавов | 1987 |

|

SU1482766A1 |

| Приспособление для спекания изделий из порошковых материалов | 1988 |

|

SU1555056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| Способ изготовления спеченных изделий | 1986 |

|

SU1477523A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| Устройство для спекания изделий из порошка | 1983 |

|

SU1082564A1 |

| Устройство для спекания изделий из порошка | 1981 |

|

SU984680A1 |

| Способ изготовления спеченныхиздЕлий | 1979 |

|

SU827270A1 |

| Способ изготовления спеченных изделий | 1982 |

|

SU1129028A1 |

| Приспособление для спекания кольцевых изделий из порошковых материалов | 1987 |

|

SU1488130A1 |

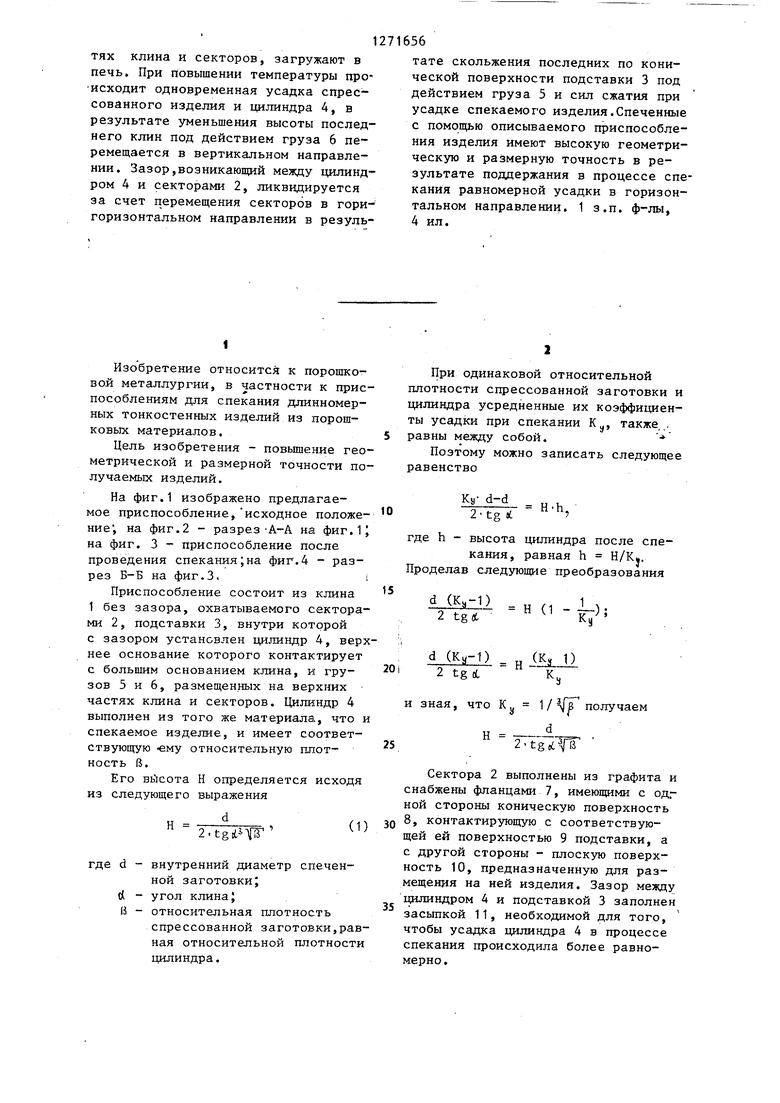

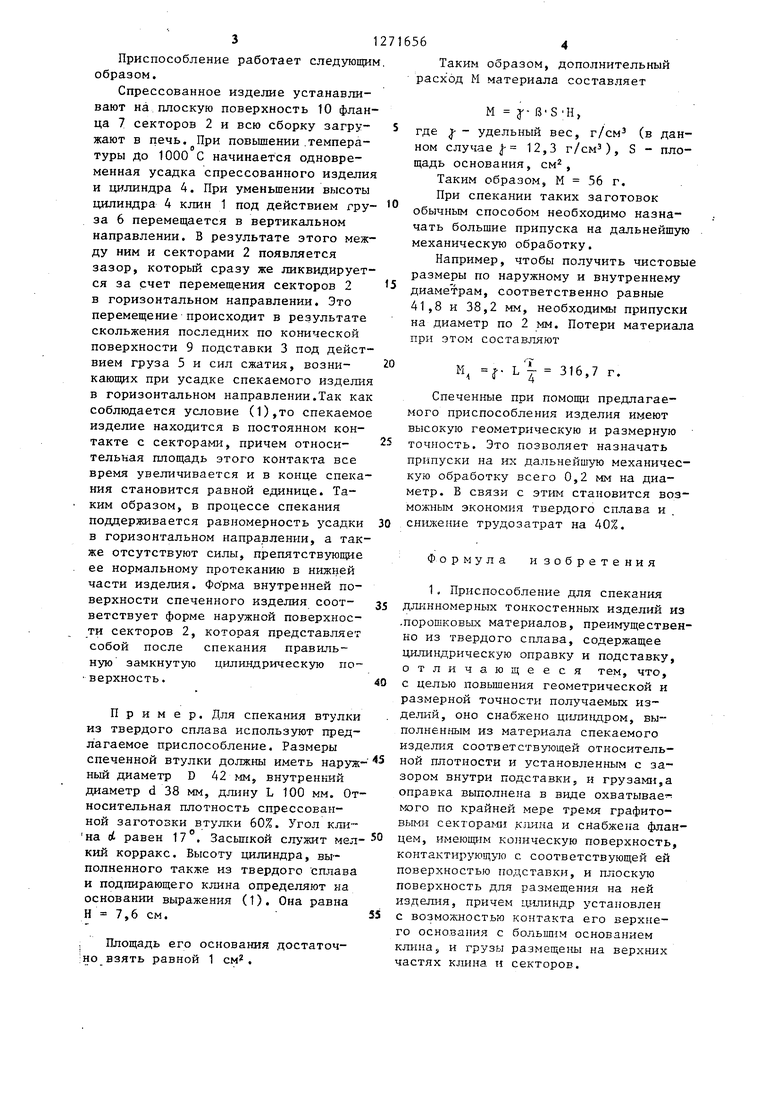

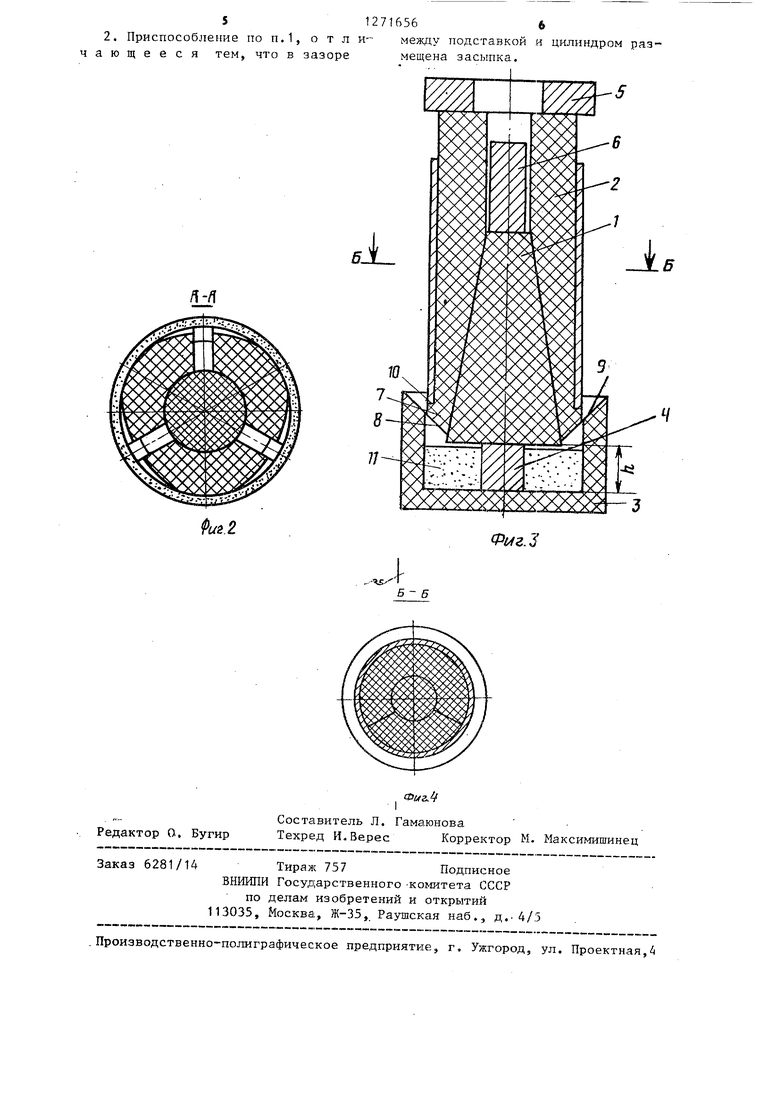

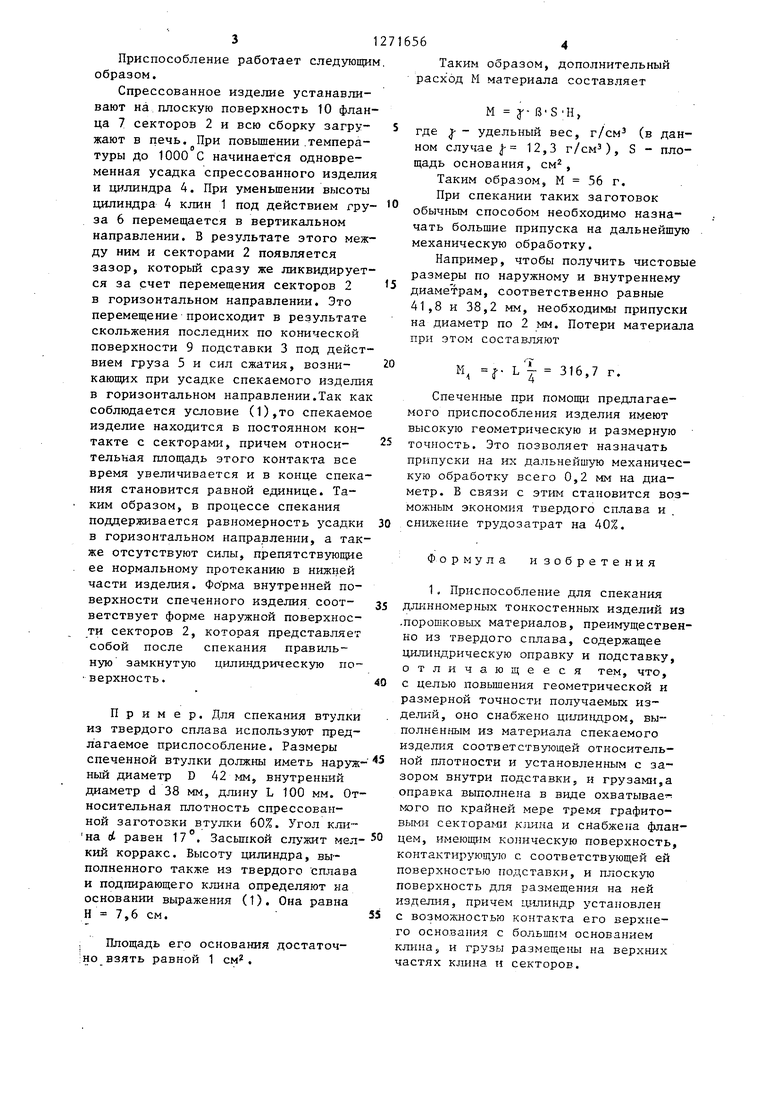

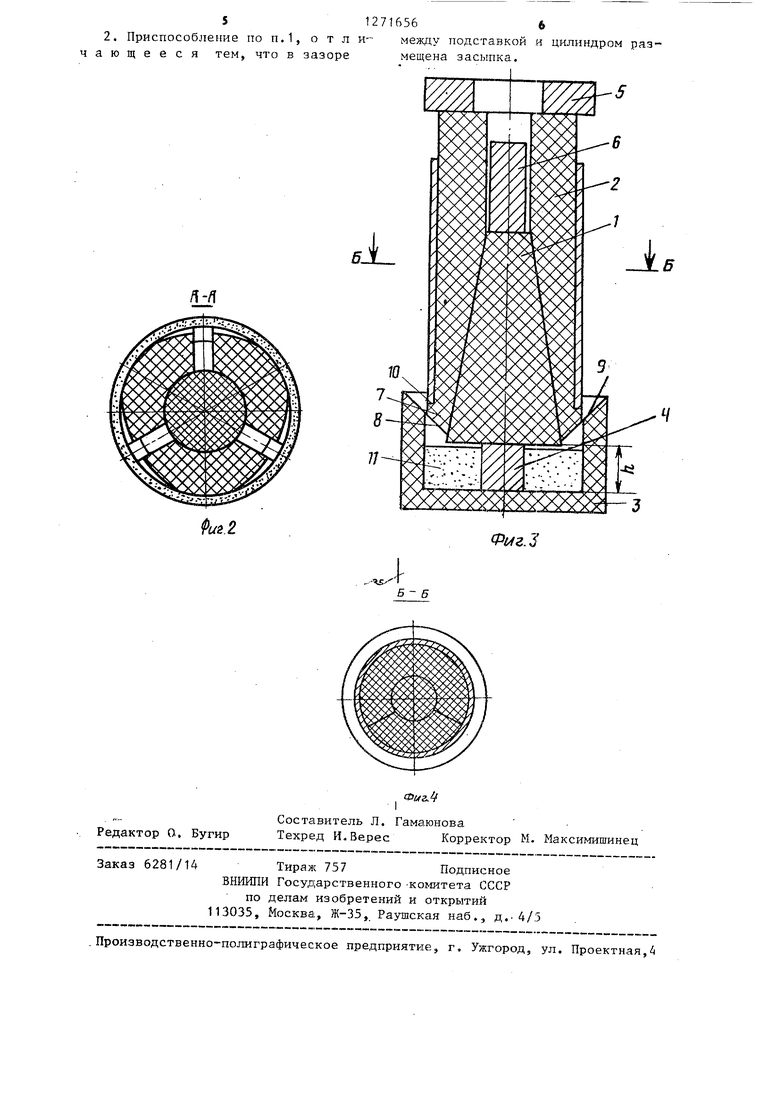

Изобретение относится к порошковой металлургии, в частности к прис пособлениям для спекания длинномерных тонкостенных изделий из порошковых материалов. Цель изобретения - повышение гео метрической и размерной точности по лучаемых изделий. На фиг.1 изображено предлагаемое приспособление,исходное положе ние; на фиг.2 - разрез-А-А на фиг.1 на фиг. 3 - приспособление после проведения спекания;на фиг.4 - разрез Б-Б на фиг.З. Приспособление состоит из клина 1 без зазора, охватываемого сектора ми 2, подставки 3, внутри которой с зазором установлен цилиндр 4, вер нее основание которого контактирует с большим основанием клина, и грузов 5 и 6, размещенных на верхних частях клина и секторов. Цилиндр 4 выполнен из того же материала, что спекаемое изделие, и имеет соответствующую -ему относительную плотность В. Его вйсота Н определяется исходя из следующего выражения Z. где d - внутренний диаметр спеченной заготовкиJ угол клина} относительная плотность спрессованной заготовки,рав ная относительной плотности цилиндра. При одинаковой относительной плотности спрессованной заготовки и цилиндра усредненные их коэффициенты усадки при спекании К,, также,,, равны между собой. Позтому можно записать следующее равенство К«- d-d - н-Ъ Т где h - высота цилиндра после спекания, равная h Н/К. Проделав следующие преобразования d (К,-1) (1 -); 2 tg d (Kji-D „ (Кд 1) 2 tgoC Ку и зная, что Kj. 1 / л/Т получаем Сектора 2 выполнены из графита и снабжены фланцами 7, имеющими с одг ной стороны коническую поверхность 8, контактирующую с соответствующей ей поверхностью 9 подставки, а с другой стороны - плоскую поверхность 10, предназначенную для размещения на ней изделия. Зазор между цилиндром 4 и подставкой 3 заполнен засыпкой 11, необходимой для того, чтобы усадка цилиндра 4 в процессе спекания происходила более равномерно. 3 Приспособление работает следующи образом. Спрессованное изделие устанавливают на плоскую поверхность 10 флан ца 7 секторов 2 и всю сборку загружают в печь. При повьшении .температуры до 1000 С начинается одновременная усадка спрессованного издели и цилиндра 4. При уменьшении высоты цилиндра 4 клин 1 под действием гру за 6 перемещается в вертикальном направлении. В результате этого меж ду ним и секторами 2 появляется зазор, который сразу же ликвидирует ся за счет перемещения секторов 2 в горизонтальном направлении. Это перемещение происходит в результате скольжения последних по конической поверхности 9 подставки 3 под дейст вием груза 5 и сил сжатия, возникающих при усадке спекаемого издели в горизонтальном направлении.Так ка соблюдается условие (1),то спекаемо изделие находится в постоянном контакте с секторами, причем относительная площадь этого контакта все время увеличивается и в конце спека ния становится равной единице. Таким образом, в процессе спекания поддерживается равномерность усадки в горизонтальном направлении, а так же отсутствуют силы, препятствующие ее нормальному протеканию в нижней части изделия. Форма внутренней поверхности спеченного изделия соответствует форме наружной поверхности секторов 2, которая представляет собой после спекания правильцилиндрическую поную замкнутую верхность. Пример. Для спекания втулки из твердого сплава используют предлагаемое приспособление. Размеры спеченной втулки должны иметь наруж ный диаметр D 42 мм, внутренний диаметр d 38 мм, длину L 100 мм. Относительная плотность спрессованной заготовки втулки 60%. Згол клина ot равен 17°. Засьшкой служит мелкий корракс. Высоту цилиндра, вы полненного также из твердого сплава и подпирающего клина определяют на основании выражения (1). Она равна Н 7,6 см. Площадь его основания достаточ но взять равной 1 см . 56 Таким образом, дополнительный расход М материала составляет М 3 BS Н, где - удельный вес, г/см (в данном случае |- 12,3 г/см), S - площадь основания, см, Таким образом, М 56 г. При спекании таких заготовок обычным способом необходимо назначать большие припуска на дальнейшую механическую обработку. Например, чтобы получить чистовые размеры по наружному и внутреннему диаметрам, соответственно равные 41,8 и 38,2 мм, необходимы припуски на диаметр по 2 мм. Потери материала при этом составляют L- 316,7 Спеченные при помощи предлагаемого приспособления изделия имеют высокую геометрическую и размерную точность. Это позволяет назначать припуски на их дальнейшую механическую обработку всего 0,2 мм на диаметр. В связи с этим становится возможным экономия твердого сплава и снижение трудозатрат на 40%. Формула изобретения 1, Приспособление для спекания дш-хнномерных тонкостенных изделий из .порошковых материалов, пpeи ryщecтвeнно из твердого сплава, содержащее цилиндрическую оправку и подставку, отличающееся тем, что, с целью повышения геометрической и размерной точности получаемых изделий, оно снабжено щишвдром, выполненным из материала спекаемого изделия соответствующей относительной плотности и установленным с зазором внутри подставки, и грузами,а оправка выполнена в виде охватывав мого по крайней мере тремя графитовыми ceKTOpaj-Qi клина и снабжена фланцем, имеющим коническую поверхность, контактирующую с соответствующей ей поверхностью подставки, и плоскую поверхность для размещения на ней зделия, причем цилиндр установлен с возможностью контакта его верхнего основания с большим основанием лина, и грузы размещеш на верхних астях кхшна и секторов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ БЕСШОВНЫХ ТРУБ | 1972 |

|

SU422535A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ВС?^СОЮЗНАЯ I Ш-'54'''4Г! •• ••' Ufv-t- • itf-b -iliitU" ;ьJiii',, -, 1^Щ: | 0 |

|

SU373090A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-11—Подача