Фиг. 1

Изобретение относится- к порошковой металлургии, в частности к приспособлениям для спекания изделий из порошковых материалов, преимущественно сложнопрофильных секций пуансонов штампов для вырубки перфораций из твердых сплавов.

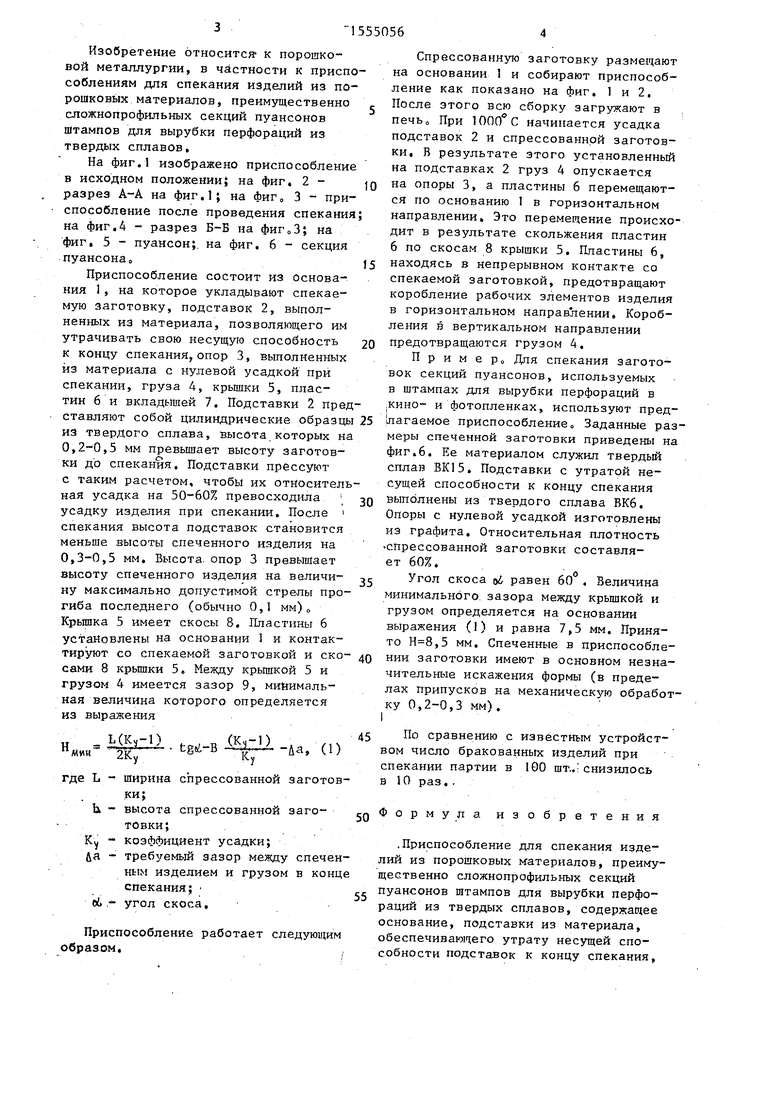

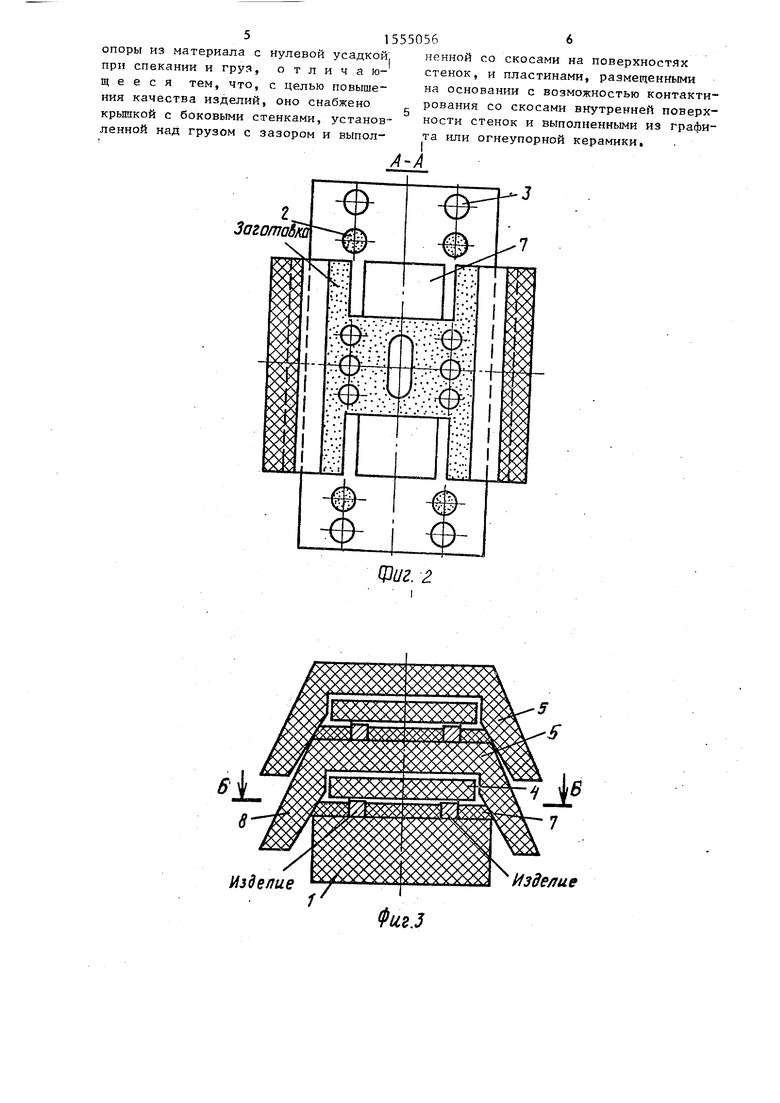

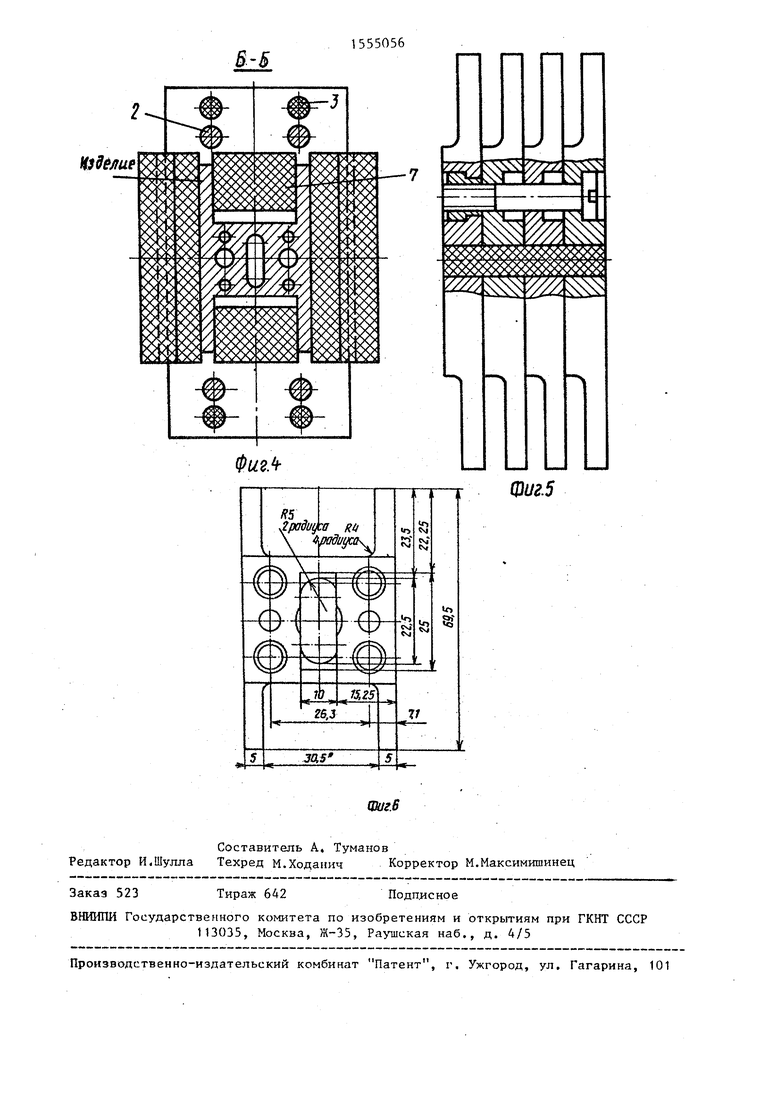

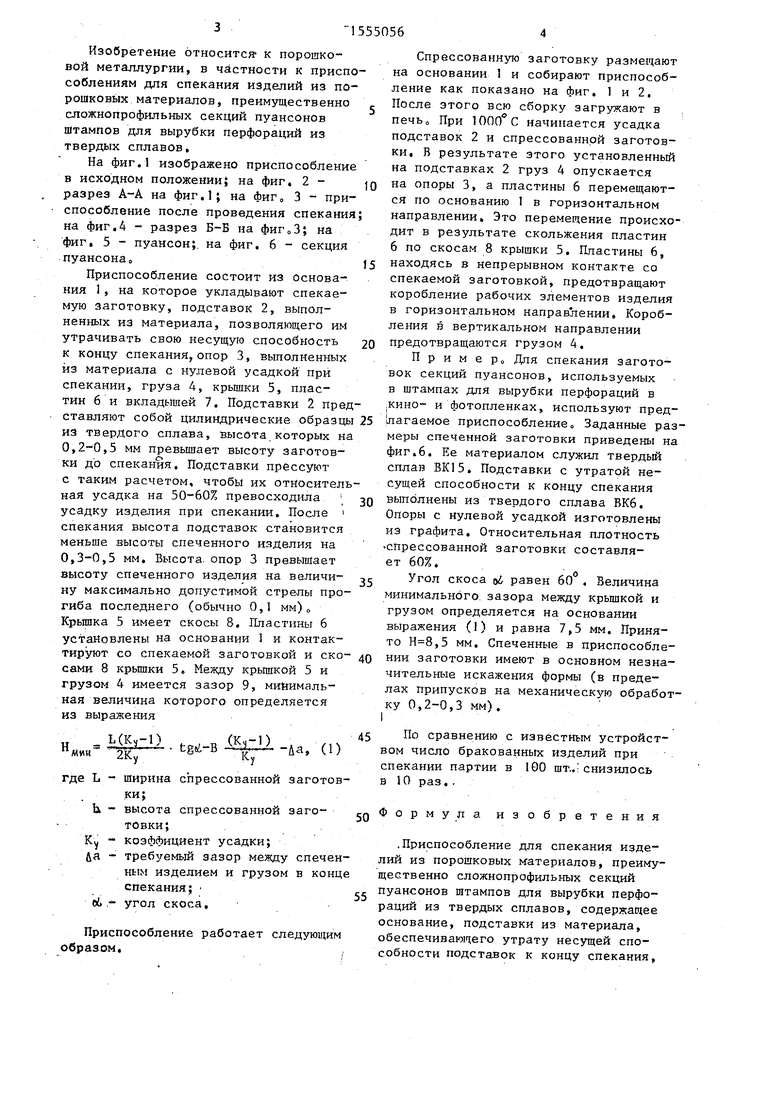

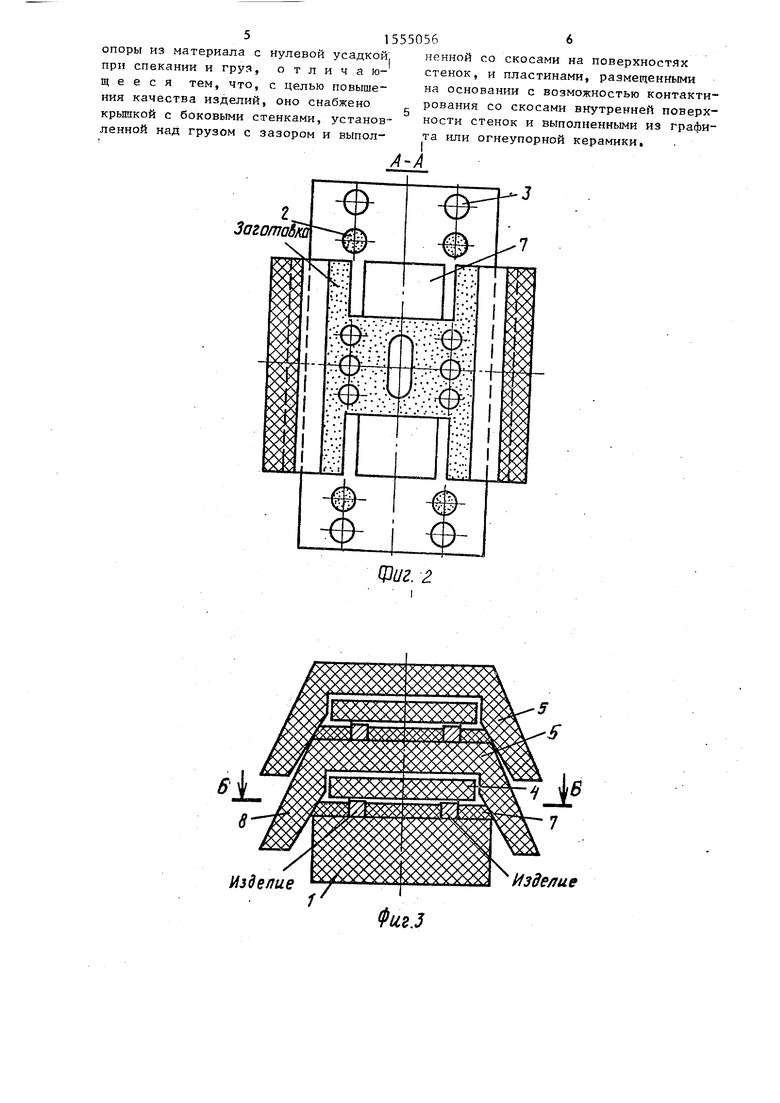

На фиг.1 изображено приспособление в исходном положении; на фиг, 2 - разрез А-А на фиг.1; на фиг„ 3 - приспособление после проведения спекания на фиг.4 - разрез Б-Б на фиг„3; на фиг. 5 - пуансон; на фиг. 6 - секция пуансонао

Приспособление состоит из основания 1, на которое укладывают спекаемую заготовку, подставок 2, выполненных из материала, позволяющего им утрачивать свою несущую способность к концу спекания,опор 3, выполненных из материала с нулевой усадкой при спекании, груза 4, крышки 5, пластин б и вкладышей 7. Подставки 2 представляют собой цилиндрические образцы из твердого сплава, высота которых на 0,2-0,5 мм превышает высоту заготовки до спекания. Подставки прессуют с таким расчетом, чтобы их относительная усадка на 50-60% превосходила усадку изделия при спекании. После спекания высота подставок становится меньше высоты спеченного изделия на 0,3-0,5 мм. Высота опор 3 превышает высоту спеченного изделия на величи- ну максимально допустимой стрелы прогиба последнего (обычно 0,1 мм)0 Крышка 5 имеет скосы 8. Пластины 6 установлены на основании 1 и контактируют со спекаемой заготовкой и ско- сами 8 крышки 5. Между крышкой 5 и грузом 4 имеется зазор 9, минимальная величина которого определяется из выражения

«.-

где L - ширина спрессованной заготовки;U - высота спрессованной эаго-

товки;

Ку - коэффициент усадки; да - требуемый зазор между спеченным изделием и грузом в конце спекания;

oi - угол скоса.

Приспособление работает следующим образом.

Спрессованную заготовку размещают на основании 1 и собирают приспособление как показано на фиг. 1 и 2. После этого всю сборку загружают в печь„ При 1000°С начинается усадка подставок 2 и спрессованной заготовки, В результате этого установленный на подставках 2 груз 4 опускается на опоры 3, а пластины 6 перемещаются по основанию 1 в горизонтальном направлении. Это перемещение происходит в результате скольжения пластин 6 по скосам 8 крышки 5. Пластины 6, находясь в непрерывном контакте со спекаемой заготовкой, предотвращают коробление рабочих элементов изделия в горизонтальном направлении. Коробления в вертикальном направлении предотвращаются грузом 4.

П р и м е р„ Для спекания заготовок секций пуансонов, используемых в штампах для вырубки перфораций в кино- и фотопленках, используют предлагаемое приспособление Заданные рамеры спеченной заготовки приведены н фиг.6. Ее материалом служил твердый сплав ВК15. Подставки с утратой несущей способности к концу спекания выполнены из твеодого сплава ВК6. Опоры с нулевой усадкой изготовлены из графита. Относительная плотность спрессованной заготовки составляет 60%.

Угол скоса ot, равен 60 . Величина минимального зазора между крышкой и грузом определяется на основании выражения (1) и равна 7,5 мм. Принято ,5 мм. Спеченные в приспособлении заготовки имеют в основном незначительные искажения формы (в пределах припусков на механическую обрабоку 0,2-0,3 мм). I

По сравнению с известным устройством число бракованных изделий при спекании партии в 100 шт.. снизилось в 10 раз..

Формула изобретения

.Приспособление для спекания изделий из порошковых материалов, преимущественно сложнопрофильных секций пуансонов штампов для вырубки перфораций из твердых сплавов, содержащее основание, подставки из материала, обеспечивающего утрату несущей способности подставок к концу спекания,

опоры из материала с нулевой усадкой, при спекании и груз, отличающееся тем, что, с целью повышения качества изделий, оно снабжено крышкой с боковыми стенками, установленной над грузом с зазором и выполненной со скосами на поверхностях стенок, и пластинами, размещенными на основании с возможностью контактирования со скосами внутренней поверхности стенок и выполненными из графита или огнеупорной керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для спекания изделий из порошковых твердых сплавов | 1987 |

|

SU1482766A1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ изготовления металлокерамических изделий | 1972 |

|

SU442895A1 |

| Приспособление для спекания длинномерных тонкостенных изделий из порошковых материалов | 1985 |

|

SU1271656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| Устройство для спекания изделий из порошка | 1981 |

|

SU984680A1 |

| Способ изготовления спеченных изделий | 1982 |

|

SU1129028A1 |

| Устройство для спекания плоских изделий из порошка | 1981 |

|

SU1014658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

Изобретение относится к порошковой металлургии, в частности к приспособлениям для спекания изделий из порошковых материалов, преимущественно сложнопрофильных секций пуансонов штампов для вырубки перфораций из твердых сплавов. Целью изобретения является повышение качества изделий. В процессе спекания установленный на подставках из материала, обеспечивающего утрату несущей способности подставок к концу спекания, груз 4 опускается на опоры, выполненные из материала с нулевой усадкой, а пластины 6 в результате скольжения по скосам 8 крышки 5, перемещаются по основанию 1, предотвращая коробление элементов изделия в горизонтальном направлении. Коробление в вертикальном направлении предотвращается грузом 4. Снижается количество брака при спекании. 6 ил.

ЗаготаШ

л

Изделие

Щиг. 2.

Изделие

Фиг.З

2

tofo/tue

Фиг.Ь

Составитель А. Туманов Редактор И.Шулла Техред М.Ходанич Корректор М.Максимишинец

Заказ 523

Тираж 642

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1555056

7 m

Шиг.5

Подписное

| Способ изготовления металлокерамических изделий | 1972 |

|

SU442895A1 |

| Авторское свидетельство СССР № 761143, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-07—Публикация

1988-01-25—Подача