(54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛА ШЛАКОМ В ВАКУУМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жидкого металла | 1980 |

|

SU933731A1 |

| Патрубок для формирования баромет-РичЕСКОгО СТОлбА шлАКА | 1979 |

|

SU846570A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ШЛАКОМ | 1973 |

|

SU376455A1 |

| Способ рафинирования жидкого металла | 1981 |

|

SU973633A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Способ рафинирования жидкого металла | 1980 |

|

SU872572A2 |

| Способ обработки металлов в вакууме и столбе синтетического шлака | 1973 |

|

SU440422A2 |

| Способ получения слитков | 1978 |

|

SU713174A1 |

| Устройство для обработки жидкого металла шлаком под вакуумом | 1987 |

|

SU1535897A1 |

| Способ вакуумшлаковой обработки стали | 1988 |

|

SU1618768A1 |

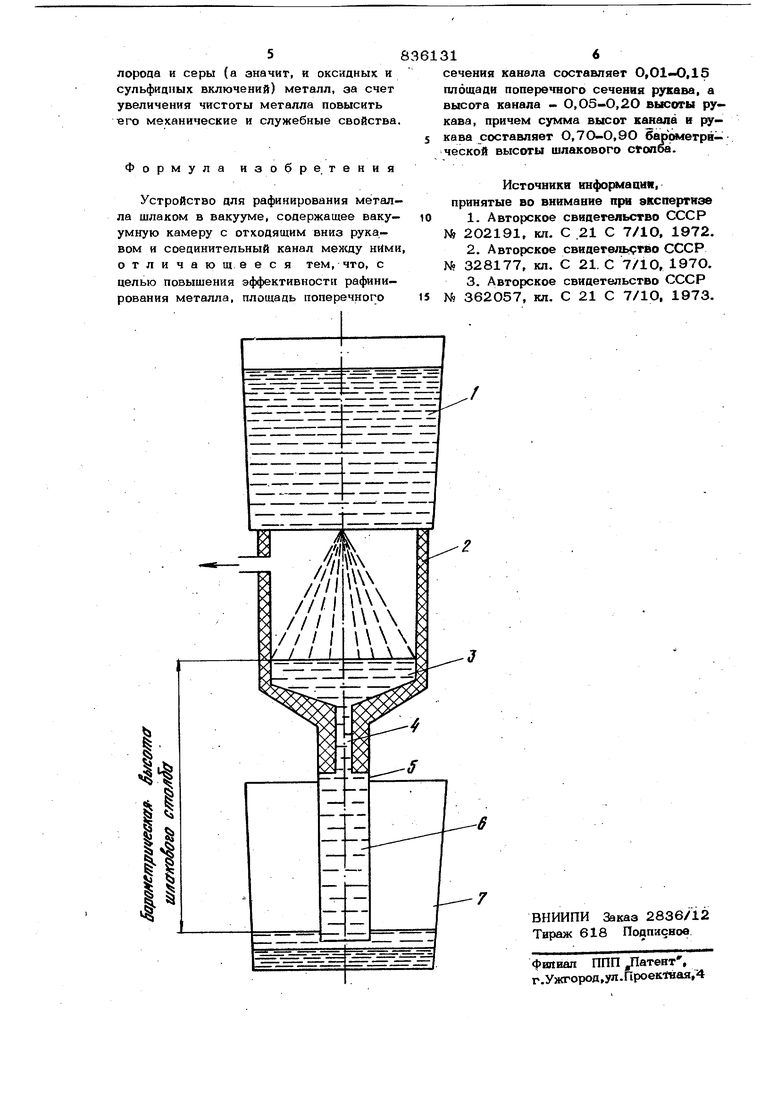

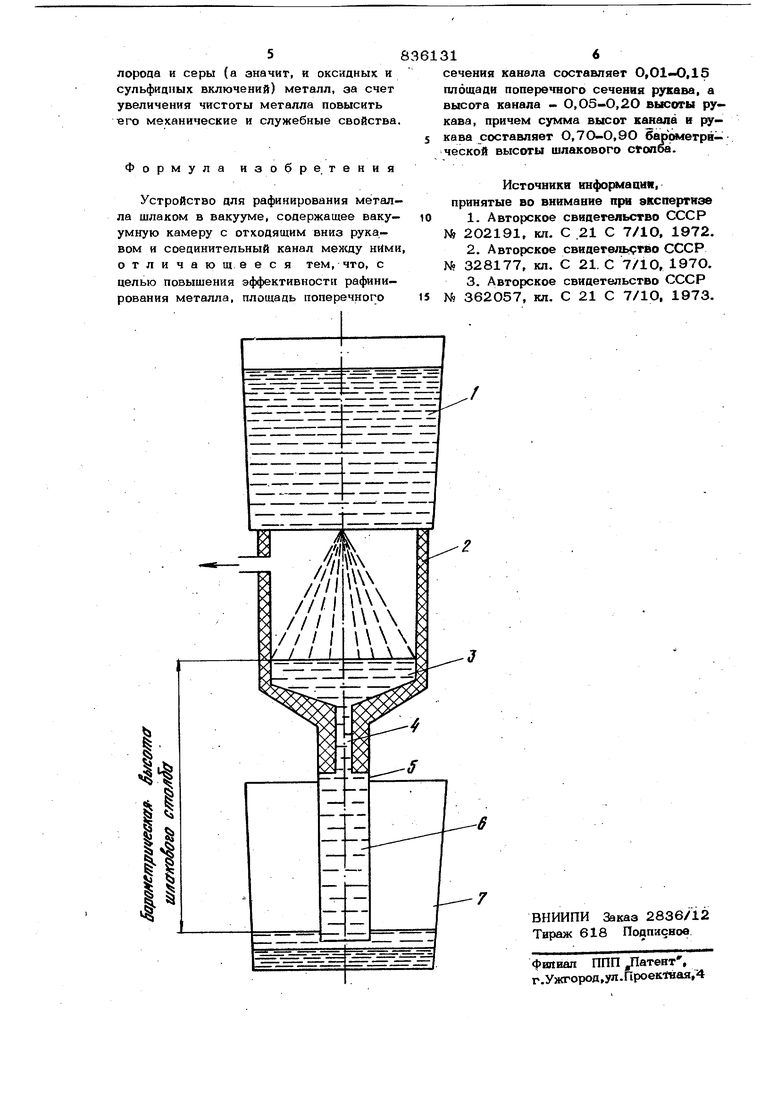

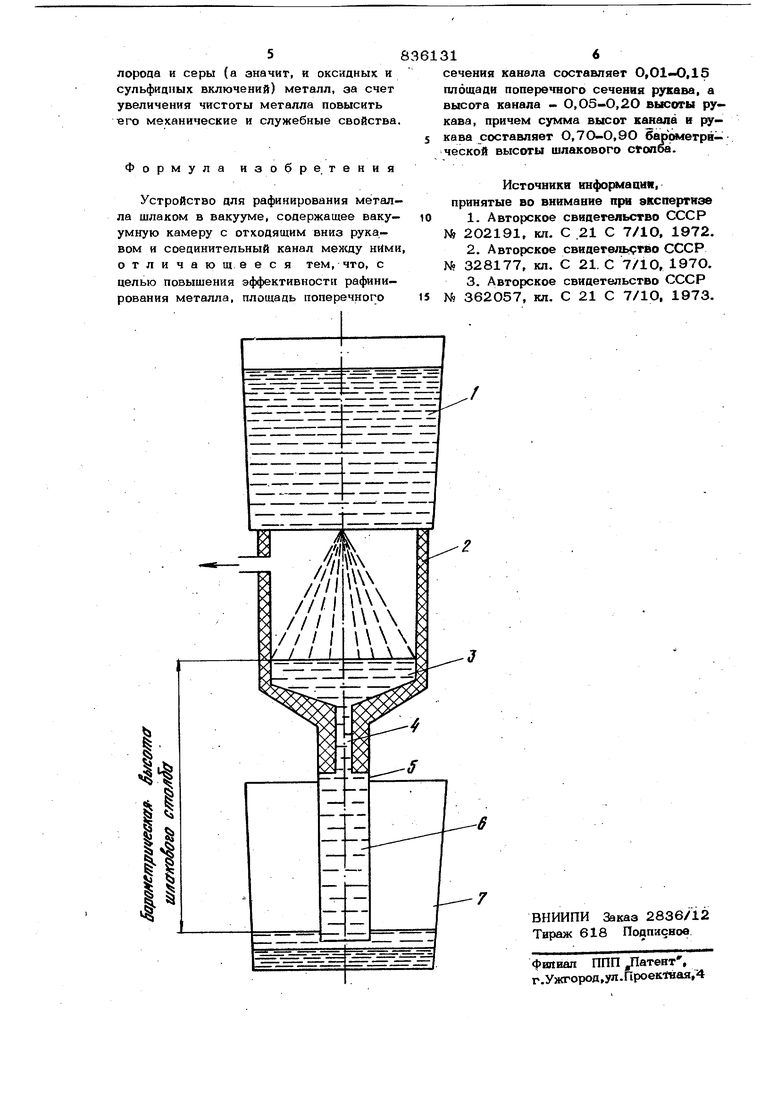

Изобретение относится к черной металлургии, преимущественно к рафиниро- ванию металлов. Известны устройства для обработки металла в вакууме и столбе шлака барометрической высоты. Известные устройства содержат вакуумную камеру и присоединенную к ней футерованную трубу - шлаковый pyKaBt служащую для формирования барометрического столба шлака 3 Общим недостатком, присущим всем указанным устройствам, является то, что внутренняя полость рукава свободно сообщается с внутренним объемом вакуумной камеры, вследствие чего в процессе обработки металла высота шлакового столба подвержена значительным колебаниям. При ее уменьшении снижается эффективность рафинирования металла за счет уменьшения массы шлака в рукаве и ухудшается стойкость рукава вследствие его оголения и размывания металла. Наиболее близким по технической сущ« ности и достигаемому эффекту к изобретению является устройство для рафиниро вания жидкого металла, в котором верхняя часть рукава введена в вакуумную камеРУ| а удлиненный сливной стакан опущен в шлак в рукаве з|. Однако в этом устройстве не используется энергия падающей струи, так как металл сливается в шлак затогленной струей; металл не проходит через разреженную газовую фазу в вакуумной камере и вакуумируется только в верхней части шлакового столба. Указанные недостатки снижают эффективность рафинирование металла. Целью изобретения является псюыше- ние эффективности рафинирования металла. Это достигается тем,, что площадь поперечного сечения канала составляет 0,01-0,15 площади поперечного сечения рукава, а высота канала - 0,О5-О,20 высоты рукава, причем сумма высот канала и рукава составляет 0,70-0,90 барометрической высоты столба шлака. Устройство состоит из емкости 1 с металлом, преаназначенным аля рафинирования, вакуумной камеры 2 с накодя- щимся в ней объемом шлака 3, соединительного канала 4 и рукава 5, формирующего столб 6 шлака. Рукав погружен в шлак, находящийся в металлоприемнике 7, Устройство действует следующим образом. Металл из емкости 1 поступает в вакуумную камеру 2, где вакуумируется в струе, а затем попадает в объем, шлака 3. Наличие соединительного канала 4 между вакуумной камерой 2 и рукавом 5 создает две зоны рафинирования: шлаковый объем в вакуумной камере выше соединительного канала и столб шлака ниже канала. Из-за того, что сечение соединительного канала намного меньше сечения рукава, обмен шлаком между указанными зонами, рафинирования Затруднен. Поэтому предварительное рафинирование металла осуществляется в объеме шлака, находящемся в вакуумной камере, а окончательное - в шлаковом столбе, при этом энергия падающей струи металла исполь- зуется для перемешивания металла с объе мом шлака. Это повышает эффективность взаимодействия металлической и шлаково фаз и ведет к повышению эффективности рафинирования. Из-за наличия узкого сое динительного канала уровень шлака в ва куумной камере при изменении параметро процесса изменяется плавно, что создает также лучшие условия для работы ваку- умной камеры и повышает надежность управления процессом. Основные соотношения устройства най дены эмпирическим путем на основании экспериментальных исследований, проведенных на опытно-промышленной и промы ленной установка . При сечении канала менее О,О1 площа ди сечения рукава сечение канала соизмеримо с сечением сливного отверстия в емкости 1, что приводит к созданию ван ны жидкого металла в вакуумной камере нарушению нормального хода процесса и поэтому нежелательно. При сечении кана ла более 0,15 площади сечения рукава иэ-оа развития обмена шлаком между ва куумной камерой и шлаковым рукавом ут рачивается эффект двухстадийной обработ ки. Для гарантированного поддержания шлаковой ванны в вакуумной камере. 8 14 ак показывает опыт, высота канала должа быть не менее 0,05 высоты шлаковог о рукава. Установлено также, что максимальая высота канала не должна превышать О,20 высоты рукава, так как ее дальнейее увеличение приводит к заметному меньшению количества шлака, находящегося в шлаковом рукаве, и к снижению эффективности рафинирования металла. Эффективная обработка металла шлаком в вакуумной камере достигается при глубине шлаковой ванны в пределах О,3 - 1,О м. Ванна глубиной менее 0,3 м практически не обеспечивает высокого рафинирования из-за малой массы шлака. Наличие ванны шлака глубиной более 1,О м нецелесообразно, так как требуЪт повышенного количества шлака и ведет к удорожанию обработки. Барометрическая высота столба шлака практически .состоит из суммытрех высот: шлака в вакуумной камере, соединительного канала и рукава. При плотности шлака 2,7 г/см . характерной для рафинировочных шлаков, барометрическая высота составляет 3,7 м. Следовательно, при найденной глубине шлаковой ванны О,3 - 1,0 м сумма высот канала и рукава составляет 2,7-3,4 м или О,7О - 0,90 барометрической высоты столба шлака. Было испытано в промышленных условиях устройство со следующими параметрами, которые являются оптимальными для обработки плавок массой 70 т: площадь сечения соединительного канала 0,022 м (0,О7 площади сечения, шлакового рукава); высота рукава 2,7 м; высота канала О,-4 м (0,15 высоты рукава); сумма высот канала и рукава (3,1 м) составляет 0,83 барометрической высоты столба шлака (3,7 м). Указанные параметры обеспечивали наличие в вакуумной камере слоя шлака глубиной до 0,5 м. Его уровень слабо изменялся при изменении параметров процесса обработки. Сталь ШХ15, обработанная на установке предлагаемой конструкции, имела содержание серы в среднем на 0,О02%, а кислорода на 0,00050,ОО10% ниже (примерно в 1,3 раза меньше), чем сталь, рафинированная на установке для обработки в столбе шлака, не имеющей узкого соединительногоканала между вакуумной камерой и рукавом. Устройство позволяет более полно использовать рафинировочный шлак, получать более чистый по содержаниям кис

Авторы

Даты

1981-06-07—Публикация

1979-08-10—Подача