1

Изобретение относится к черной металлургии, конкретнее к внепечной обработке метгшла.

Известно устройство для обработки металла шлаком под вакуумом, включающее вакуумную камеру и присоединенный к ней патрубок - металлическую нефутерованную трубу l.

Недостатком данного устройства является низкая стойкость патрубка в зоне соединения с вакуум-камерой.

Известно также устройство для дегазации металла, в котором патрубок выполнен с многократным .изменением сечения по длине 2.

Недостатком указанного устройства является низкая стойкость патрубка, обусловленная возникновением кавитации в движущемся по патрубку потоке металла.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является установка для обработки металлов в вакууме, и столбе шлака, имеющая патрубок с огнеупорной вставкой в его верхней части 31.

Недостатком этой установки является низкая стойкость вставки, обусловленная размыканием ее потоками металла, возникающими вследствие неорганизованного стекания металла по ее стенкам, и интенсивным перемешиванием металла со шлаком.

Цель изобретения - повышение стойкости патрубка установки для обработки металла в столбе шлака.

Поставленная цель достигается за счет того, что внутренний канал

10 огнеупорной вставки патрубка выполнен в виде установленных соосно друг на друга двух и более усеченных конусов или (и) пирамид, сужаю.цихся книзу, с углом между образующей и вертикальной осью кангша, равным 5-45, сечением 0,3-0,8 площади внутреннего сечения патрубками высотой, равной 0,1-0,4 общей высоты патрубка канала.

20

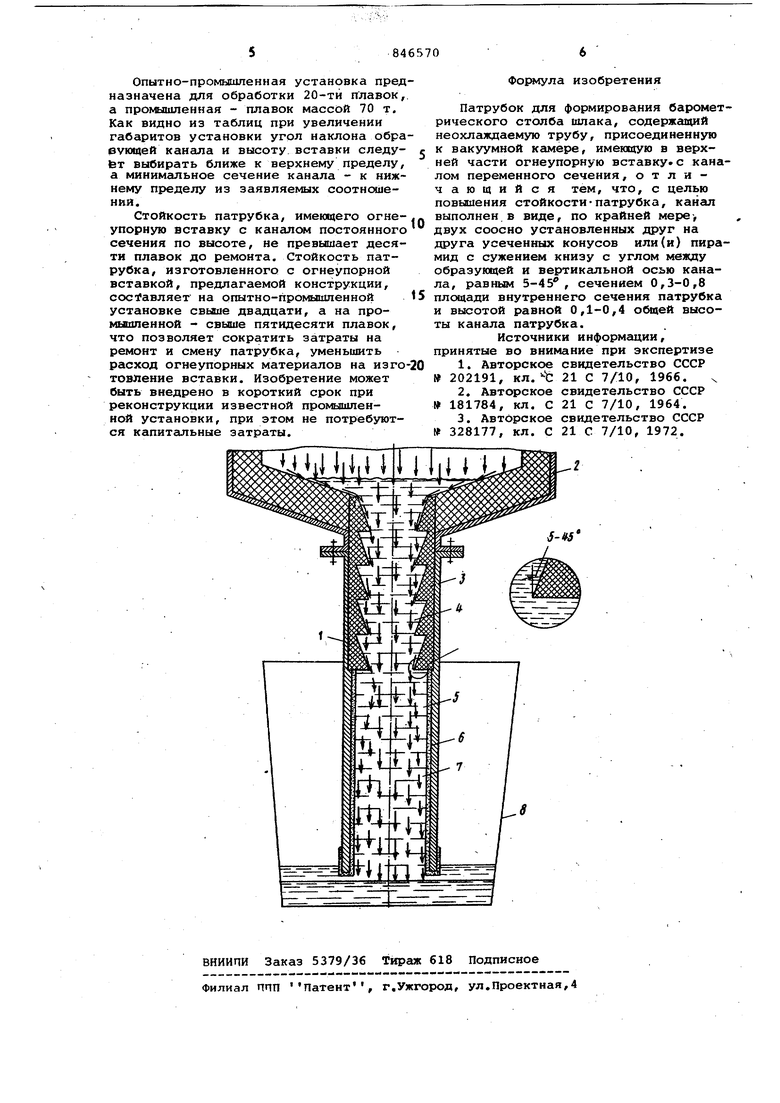

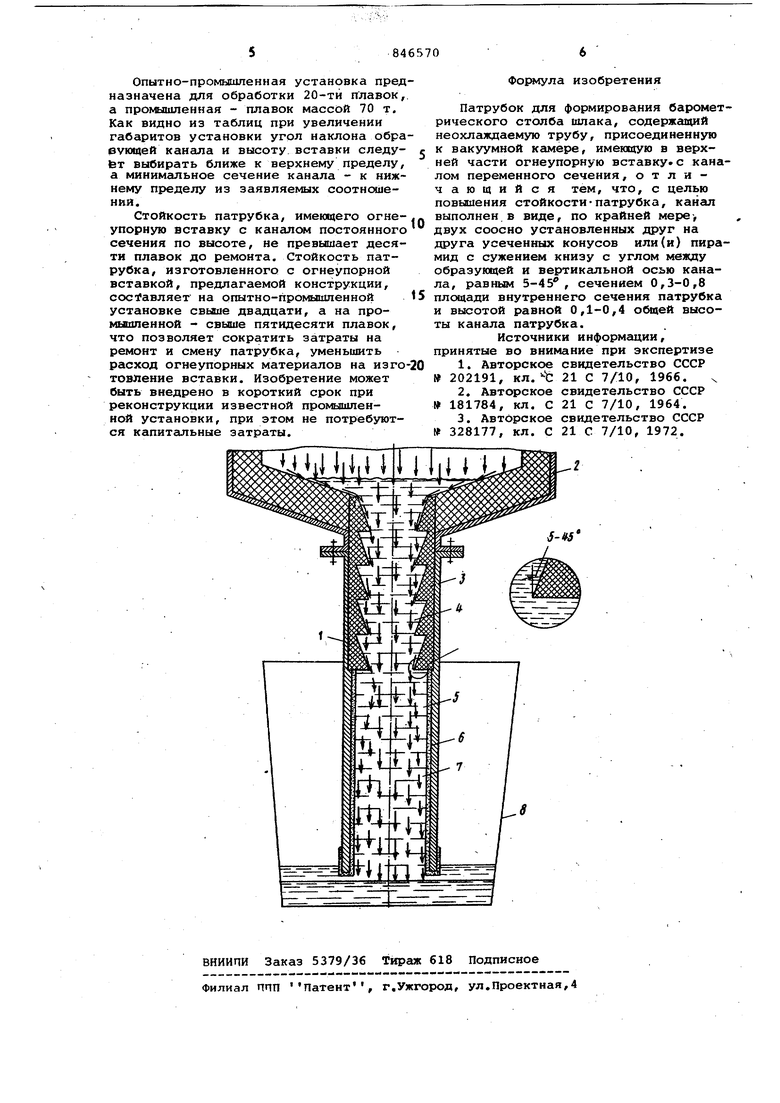

На чертеже представлено предлагае- i мое устройство.

Патрубок 1 жестко соединен с вакуумной камерой 2 и имеет в верхней части огнеупорную вставку 3 с каналом

25 4 внутри. Внутренние полости канала и патрубка заполнены жидким шлаком 5, который образует на стенках патрубка згицитный шлаковый гарнисаж 6. Металл 7, пропускаемый через шлак,

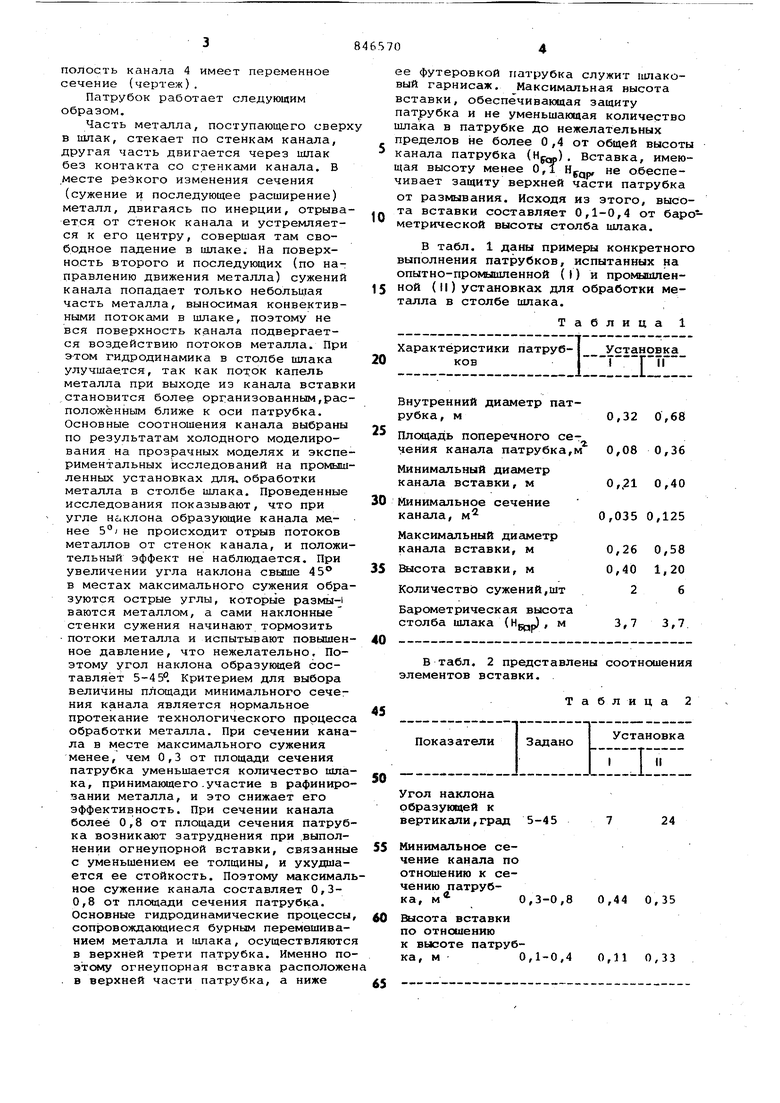

30 поступает в копильник 8. Внутренняя полость канала 4 имеет переменное сечение (чертеж). Патрубок работает следующим образом. Часть металла, поступающего сверх в шлак, стекает по стенкам канала, другая часть двигается через шлак без контакта со стенками канала, В месте резкого изменения сечения (сужение и последующее расширение) металл, двигаясь по инерции, отрывается от стенок канала и устремляется к его центру, совершая там свободное падение в шлаке. На поверхность второго и последующих (по направлению движения металла) сужений канала попадает только небольшая часть металла, выносимая конвективными потоками в шлаке, поэтому не вся поверхность канала подвергается воздействию потоков металла. При этом гидродинамика в столбе шлака улучшается, так как поток капель металла при выходе из канала вставки становится более организованным,расположённым ближе к оси патрубка. Основные соотношения канала выбраны по результатам холодного моделирования на прозрачных моделях и экспериментальных исследований на промышленных установках для. обработки металла в столбе шлака. Проведенные исследования показывают, что при угле наклона образующие канала менее 5 не происходит отрыв потоков металлов от стенок канала, и положи тельный эффект не наблюдается. При увеличении угла наклона свыше 45 в местах максимального сужения обра зуются острые углы, которые размы-i ваются металлом, а сами наклонные стенки сужения начинают тормозить потоки металла и испытывают повышен ное давление, что нежелательно. Поэтому угол наклона образующей составляет 5-4 54 Критерием для выбора величины площади минимального сечения канала является нормальное протекание технологического пррцесс обработки металла. При сечении кана ла в месте максимального сужения менее, чем 0,3 от площади сечения патрубка уменьшается количество шла ка, принимающего.участие в рафиниро вании металла, и это снижает его эффективность. При сечении канала более 0,8 от площади сечения патруб ка возникгиот затруднения при .выполнении огнеупорной вставки, связанны с уменьшением ее толщины, и ухудшается ее стойкость. Поэтому максимал ное сужение канала составляет 0,30,8 от площади сечения патрубка. Основные гидродинамические процессы сопровождающиеся бурным перемешиванием металла и шлака, осуществляютс в верхней трети патрубка. Именно по э:таму огнеупорная вставка расположе . в верхней части патрубка, а ниже е футеровкой ггатрубка служит шлакоый гарнисаж. Максимальная высота ставки, обеспечивающая защиту атрубка и не уменьшающая количество лака в патрубке до нежелательных ределов не более 0,4 от общей высоты анала патрубка (Hj-) . Вставка, имеюая высоту менее 0,1 Н не обеспеивает защиту верхней части патрубка от размывания. Исходя из этого, высота вставки составляет 0,1-0,4 от барометрической высоты столба шлака. В табл. 1 даны примеры конкретного выполнения патрубков, испытанных на опытно-промышленной (I) и промышленной (II) установках для обработки металла в столбе шлака. лица 1 Уставовка Характеристики патруб::: :::п:::. ков Внутренний диаметр пат0,32 0,68 рубка, м Площадь поперечного се0,08 0,36 чения канала патрубка,м Минимальный диаметр О,,21 0,40 кансша вставки, м Минимальное сечение канала, м 0,035 0,125 Максимальный диаметр канала вставки, м Высота вставки, м Количество сужений,шт Барометрическая высота столба шлака (Hgp,p) , м 3,7 3,7 В табл. 2 представлены соотношения элементов вставки. Таблица 2 Угол наклона образующей к вертикали,град Минимальное сечение канала по отнсииению к сечению патрубка, м 0,3-0,8 0,44 0,35 Высота вставки по отнсхаению к высоте патрубка, м 0,1-0,4 0,11 0,33

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумшлаковой обработки стали | 1988 |

|

SU1618768A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ В ВАКУ: И СТОЛБЕ ШЛАКАвсшоюзндя IШтг|Т1|^.. Y~" ='У':ГО{? л 1^ г.Л .^,iin^-i i.f^;i ib'^KftifgВй | 1972 |

|

SU328177A1 |

| Устройство для обработки жидкого металла шлаком под вакуумом | 1987 |

|

SU1535897A1 |

| Способ обработки жидкого металла | 1980 |

|

SU933731A1 |

| Способ доменной плавки | 1990 |

|

SU1801121A3 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1995 |

|

RU2096490C1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Устройство для рафинирования металлашлАКОМ B ВАКууМЕ | 1979 |

|

SU836131A1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-12—Подача