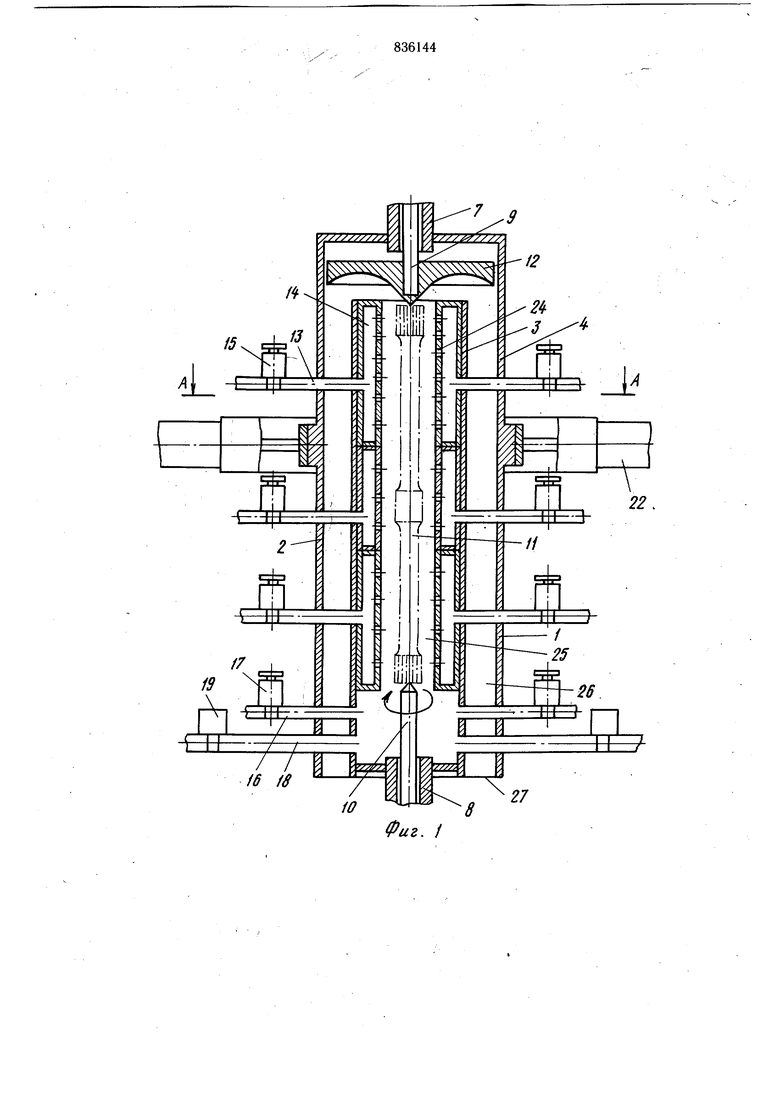

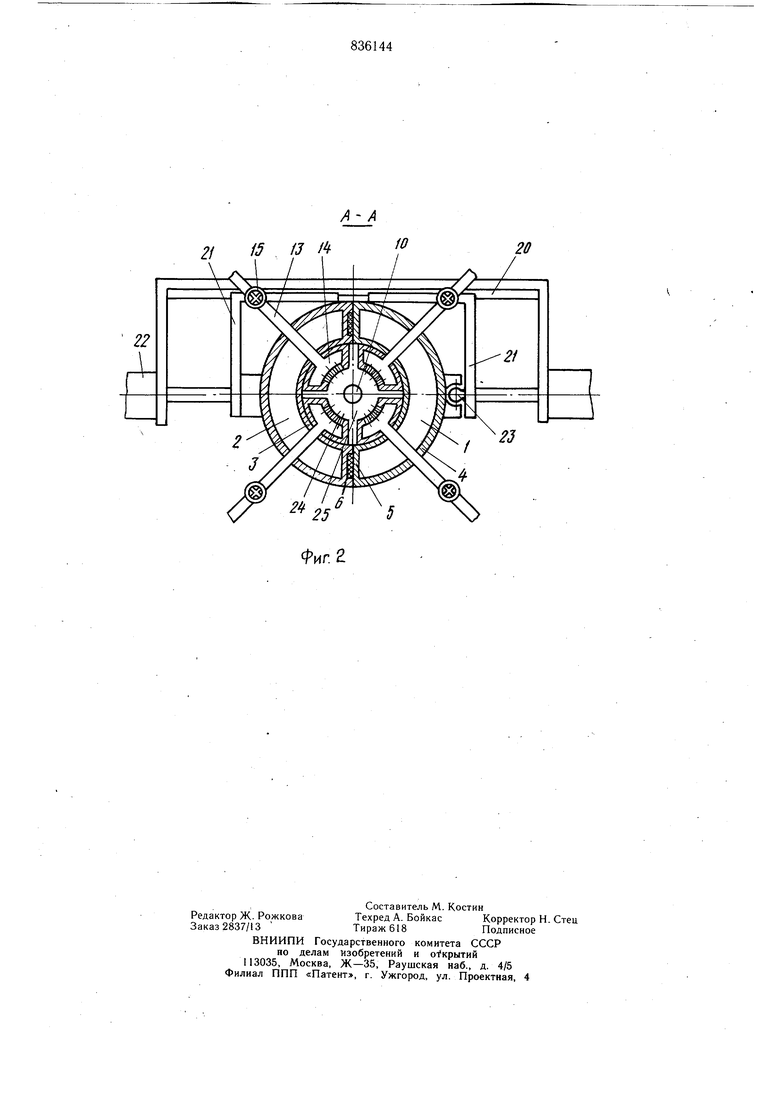

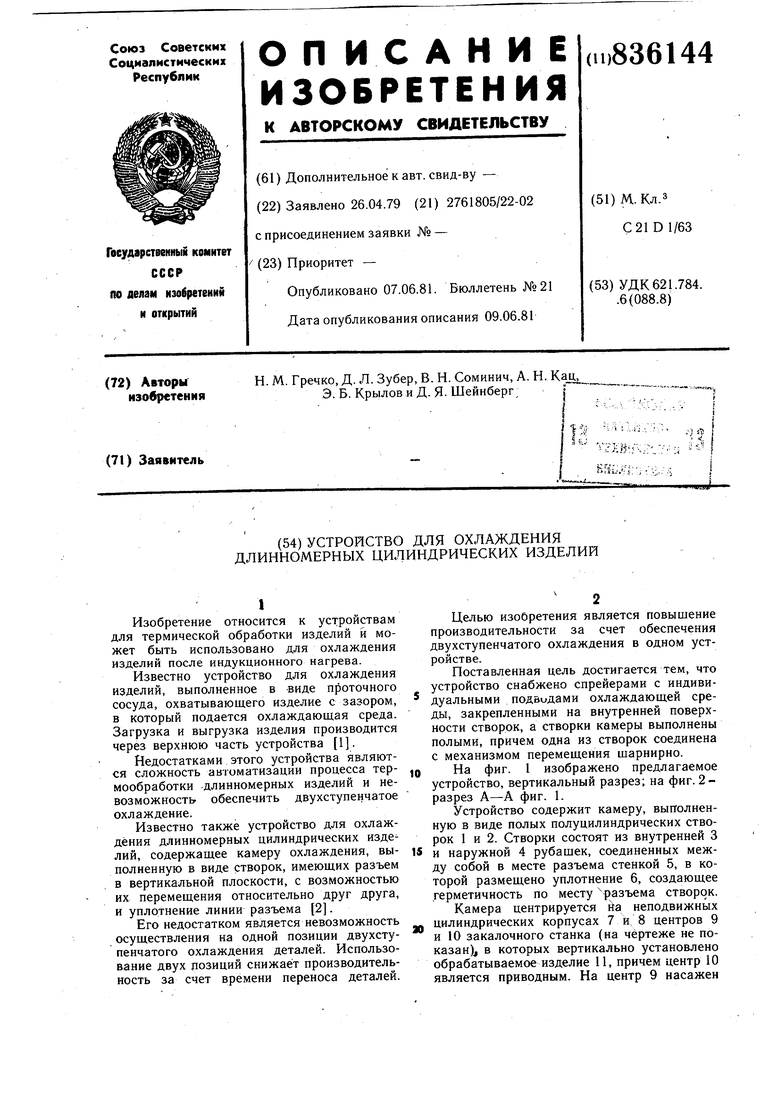

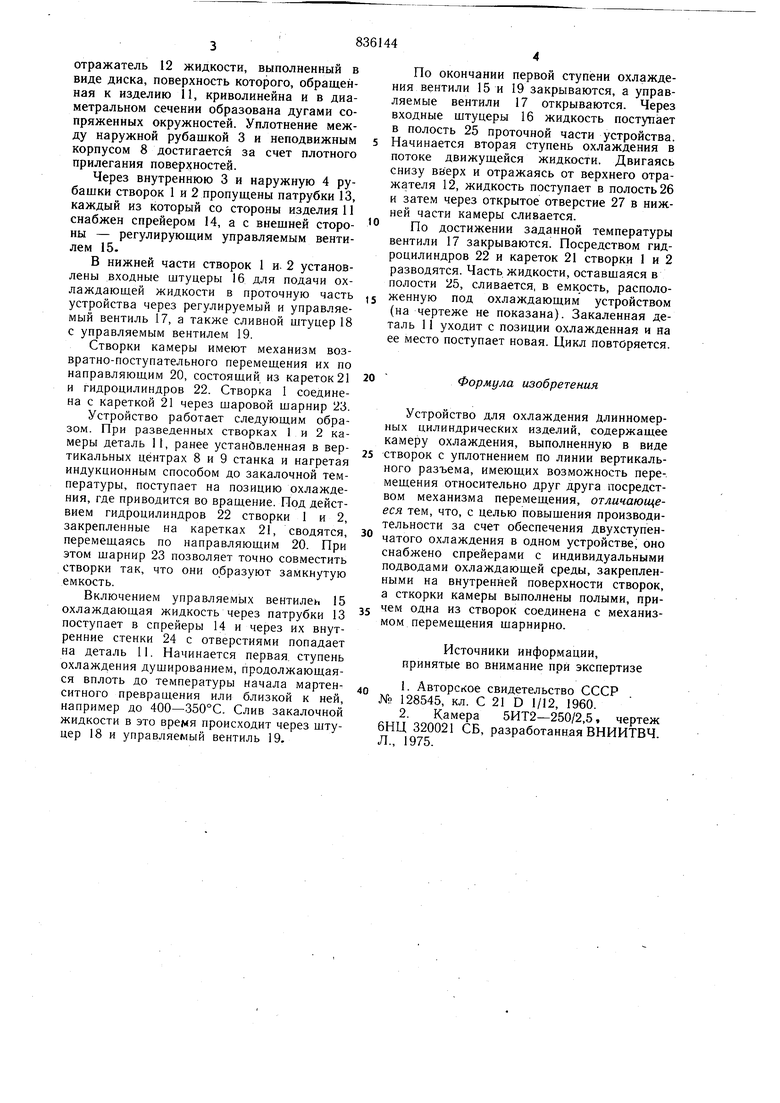

(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ отражатель 12 жидкости, выполненный в виде диска, поверхность которого, обращенная к изделию 11, криволинейна и в диаметральном сечении образована дугами сопряженных окружностей. Уплотнение между наружной рубашкой 3 и неподвижным корпусом 8 достигается за счет плотного прилегания поверхностей. Через внутреннюю 3 и наружную 4 рубашки створок 1 и 2 пропущены патрубки 13, каждый из который со стороны изделия 11 снабжен спрейером 14, а с внешней стороны - регулирующим управляемым вентилем 15. В нижней части створок 1 и. 2 установлены входные штуцеры 16 для подачи охлаждающей жидкости в проточную часть устройства через регулируемый и управляемый вентиль 17, а также сливной штуцер 18 с управляемым вентилем 19. Створки камеры имеют механизм возвратно-поступательного перемещения их по направляющим 20, состоящий из кареток 21 и гидроцилиндров 22. Створка 1 соединена с кареткой 21 через шаровой шарнир 23. Устройство работает следующим образом. При разведенных створках 1 и 2 камеры деталь 11, ранее установленная в вертикальных центрах 8 и 9 станка и нагретая индукционным способом до закалочной температуры, поступает на позицию охлаждения, где приводится во вращение. Под действием гидроцилиндров 22 створки 1 и 2, закрепленные на каретках 21, сводятся, перемещаясь по направляющим 20. При этом шарнир 23 позволяет точно совместить створки так, что они образуют замкнутую емкость. Включением управляемых вентилей 15 охлаждающая жидкость через патрубки 13 поступает в спрейеры 14 и через их внутренние стенки 24 с отверстиями попадает на деталь 11. Начинается первая ступень охлаждения душированием, продолжающаяся вплоть до температуры начала мартенситного превращения или близкой к ней, например до 400-350°С. Слив закалочной жидкости в это время происходит через штуцер 18 и управляемый вентиль 19. По окончании первой ступени охлаждения вентили 15 и 19 закрываются, а управляемые вентили 17 открываются. Через входные штуцеры 16 жидкость поступает в полость 25 проточной части устройства. Начинается вторая ступень охлаждения в потоке движущейся жидкости. Двигаясь снизу вверх и отражаясь от верхнего отражателя 12, жидкость поступает в полость 26 и затем через открытое отверстие 27 в нижней части камеры сливается. По достижении заданной температуры вентили 17 закрываются. Посредством гидроцилиндров 22 и кареток 21 створки 1 и 2 разводятся. Часть жидкости, оставшаяся в полости 25, сливается, в емкость, расположенную под охлаждающим устройством (на чертеже не показана). Закаленная деталь 11 уходит с позиции охлажденная и на ее место поступает новая. Цикл повторяется. Формула изобретения Устройство для охлаждения длинномерных цилиндрических изделий, содержащее камеру охлаждения, выполненную в виде створок с уплотнением по линии вертикального разъема, имеющих возможность пере-мещения относительно друг друга посредством механизма перемещения, отличающееся тем, что, с целью повышения производительности за счет обеспечения двухступенчатого охлаждения в одном устройстве, оно снабжено спрейерами с иидивидуальными подводами охлаждающей среды, закрепленными на внутренней поверхности створок, а сткорки камеры выполнены полыми, причем одна из створок соединена с механизмом перемещения шарнирно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 128545, кл. С 21 D 1/12, 1960. 2.Камера 5ИТ2-250/2,5, чертеж 6НЦ 320021 СБ, разработанная ВНИИТВЧ. Л., 1975. 2f f . Lv 1

иг 2 f { /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238174C1 |

| Индуктор-спрейер | 1984 |

|

SU1194895A1 |

| Автоматизированная линия для термического упрочнения изделий | 1985 |

|

SU1294843A1 |

Авторы

Даты

1981-06-07—Публикация

1979-04-26—Подача