(54) СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ВЫСТУПАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU903071A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| Способ изготовления зубчатых изделий | 1984 |

|

SU1258576A2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU427077A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU982839A1 |

I.

Изобретение Относится к области технологии машиностроения и может быть использовано при упрочняющей обработке деталей с выступами, например зубчатых деталей.

Известен способ упрочнения зубчатых колес пластическим изгибом зубьев в направлении рабочей нагрузки 1.

Известен также способ упрочнения деталей с выступами, включающий пластическое деформирование изгибом выступов с одновременной обработкой оснований выступоЪ распределенным усилием 2.

Недостатком известного способа является невысокая долговечность упрочняемых деталей в связи с наличием растягивающих напряжений в основании выступа при упрочнении его пластическим деформированием.

С целью увеличения долговечности деталей одновременно с пластическим деформированием выступов основание детали подвергают сжатию в плоскости, параллельной плоскости сечения оснований выступов.

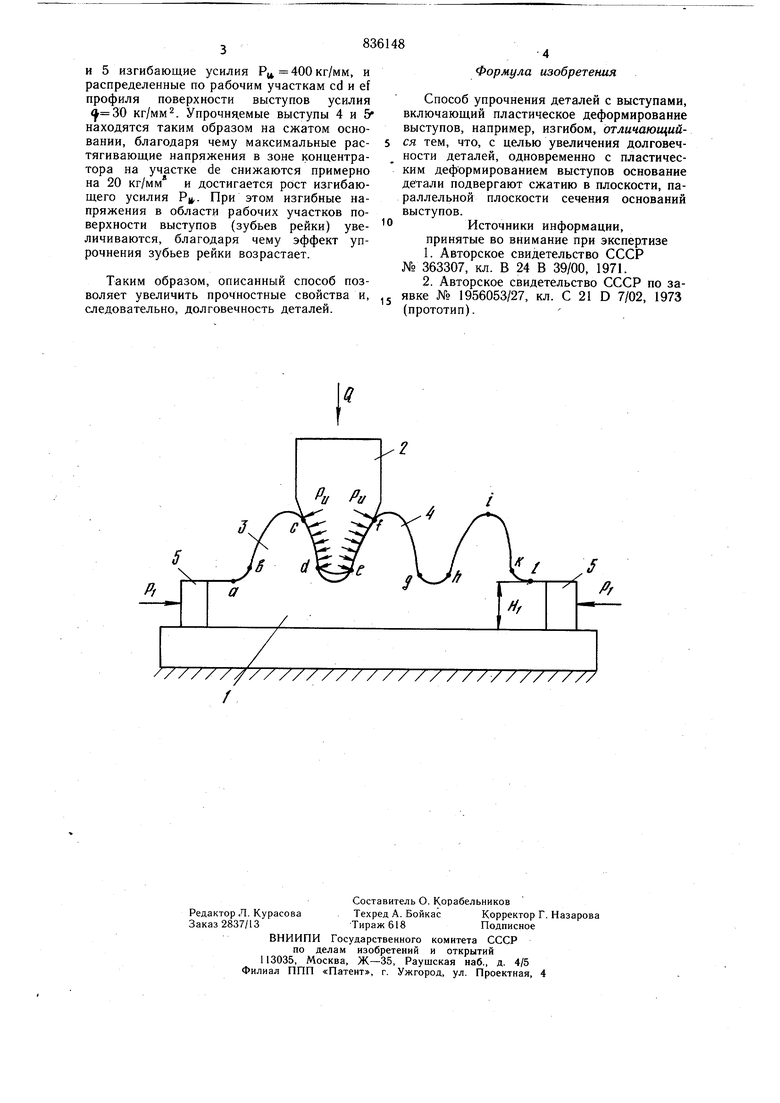

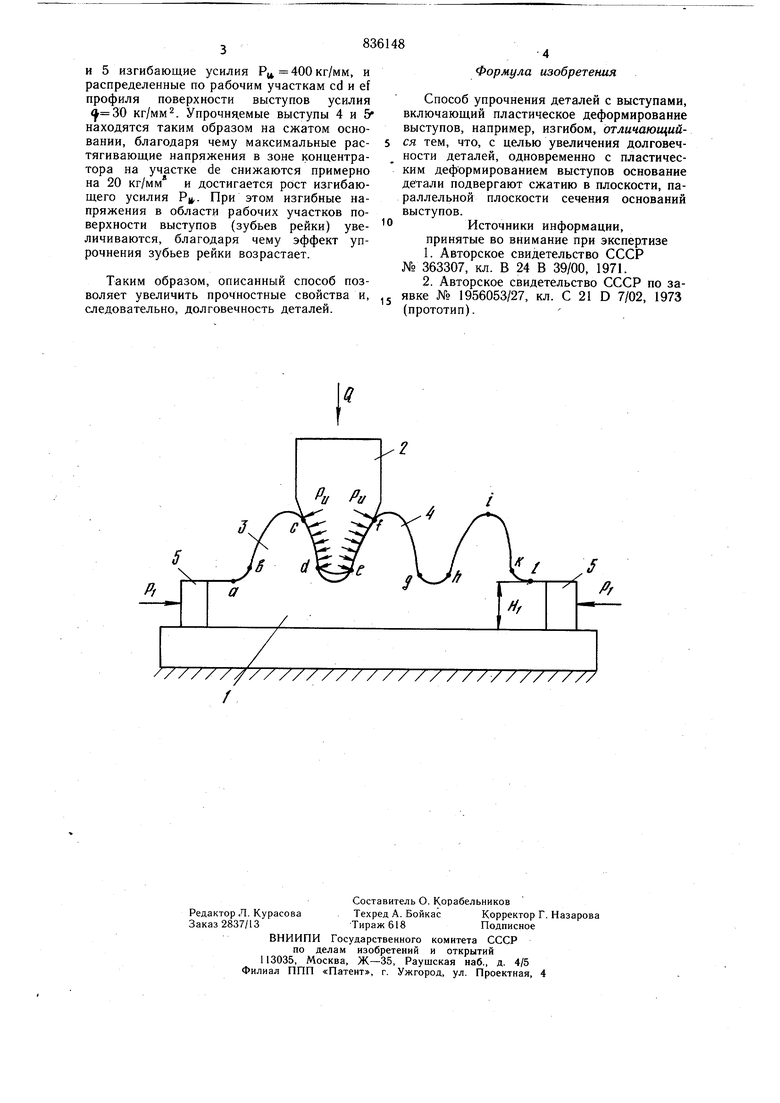

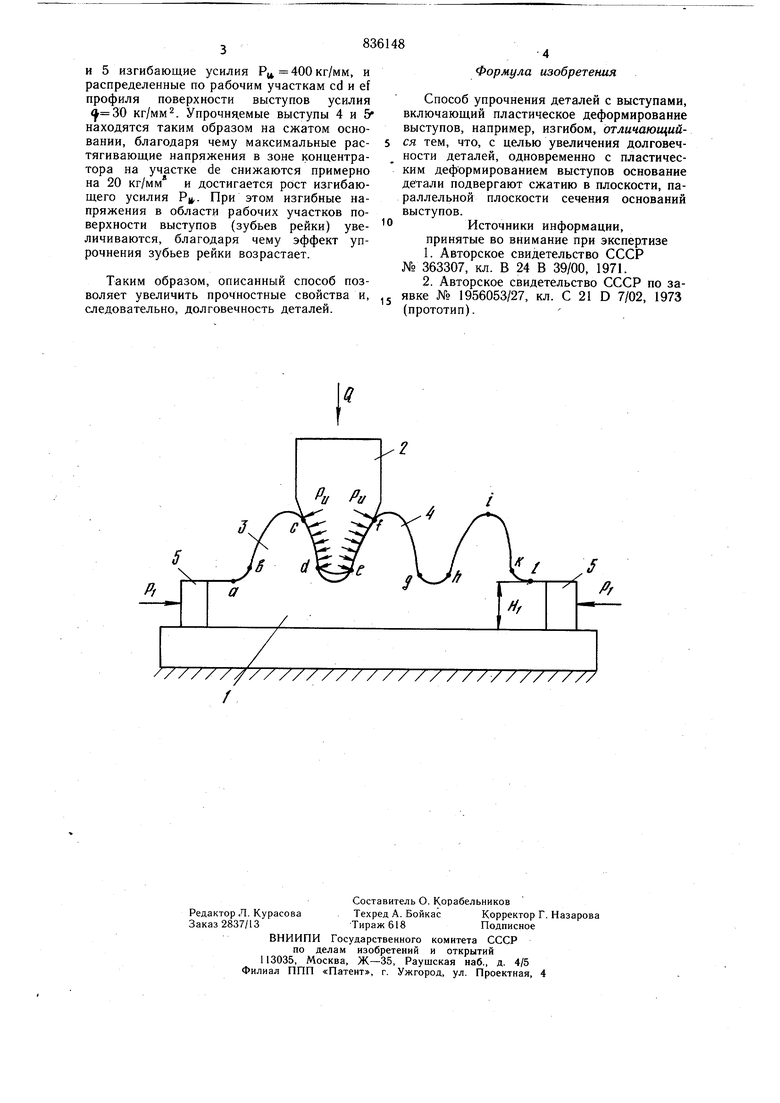

Изобретение поясняется чертежом.

Деталь 1 с выступами, например зубчатую рейку, упрочняют пластическим деформированием выступов, например изгибом. Для этого щтампом 2 воздействуют на боковые поверхности выступов 3 и 4, вызывая в них изгибающие усилия Pi и распределенные по боковым поверхностям выступовг усилия ( . Одновременно основание детали 1 подвергают сжатию штампами 5 в плоскости, параллельной плоскости сечения оснований выступов (т.е. параллельной плоскости опасного сечения детали). Благодаря такой схеме нагружения растягивающие

напряжения, возникающие в основании выступов за счет их изгиба, уменьшаются, а изгибающее усилие увеличивается.

Это ведет к повыщению эффекта упрочнения детали..

Пример. Зубчатую рейку 1 с модулем зацепления 10 мм из стали 45 ХН с пределом текучести 58 кг/мм с профилем поверхности выступов aocdefghikl сжимают щтампами 5, действующими силой Pj 1000 кг/мм на боковые стенки основания peйkи высотой HI 25 мм, и одновременно выступы 3 и 4 нагружают с помощью штампа 2 силой Q, вызывающей на выступах 4 и 5 изгибающие усилия Р 400 кг/мм, и распределенные по рабочим участкам cd и ef профиля поверхности выступов усилия 30 кг/мм 2. Упрочняемые выступы 4 и 5 находятся таким образом на сжатом основании, благодаря чему максимальные растягивающие напряжения в зоне концентратора на участке de снижаются примерно на 20 кг/мм и достигается рост изгибающего усилия Pg,. При этом изгибные напряжения в области рабочих участков поверхности выступов (зубьев рейки) увеличиваются, благодаря чему эффект упрочнения зубьев рейки возрастает. Таким образом, описанный способ позволяет увеличить прочностные свойства и, следовательно, долговечность деталей. Формула изобретения Способ упрочнения деталей с выступами, включающий пластическое деформирование выступов, например, изгибом, отличающийся тем, что, с целью увеличения долговечности деталей, одновременно с пластическим деформированием выступов основанке де;тали подвергают сжатию в плоскости, параллельной плоскости сечения оснований выступов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №363307, кл. В 24 В 39/00, 1971. 2.Авторское свидетельство СССР по заявке № 1956053/27, кл. С 21 D 7/02, 1973 (прототип).

Pf

//////////////////////////////

/

Авторы

Даты

1981-06-07—Публикация

1976-05-10—Подача